1.本发明涉及铝合金铸轧技术领域,具体涉及一种铝合金铸轧过程中辊面润滑介质的控制方法。

背景技术:

2.铝合金铸轧过程中辊面润滑对生产的稳定顺行有着重要作用,润滑是在辊面上形成一层薄炭黑或石墨的稳定隔离层,避免铸轧过程中铝板与辊面直接接触而发生粘辊,同时在铸轧板变形过程中提供润滑剂,提升铸轧板板面质量。

3.火焰(液化气)喷涂润滑由于使用方便、运行机构简单、能源成本低、润滑效果良好等特点,被广泛应用于铝合金铸轧领域。由于使用非常方便,当前业内对铸轧过程中液化气和压缩空气等能源介质的使用比较随意,大多根据生产经验临场调整,没有形成一个固化的、标准化的使用办法,造成辊面润滑工艺不稳定,存在不同程度的能源浪费,增加了生产成本,同时也造成了板面质量的不稳定。

技术实现要素:

4.为克服上述现有技术中存在的问题,本发明的目的是提供一种铝合金铸轧过程中辊面润滑介质的控制方法,使辊面润滑工艺标准化,降低生产成本,提升铸轧板板面质量的稳定性,解决了现有技术中存在的问题。

5.本发明所采用的技术方案是:一种铝合金铸轧过程中辊面润滑介质的控制方法,包括如下步骤:s1:计算单位时间接触面积,即计算单位时间内轧辊与板面的接触面积;由于铝合金铸轧过程中单位时间内轧辊与板面的接触面积和铸轧板通过面积有对应关系,为便于计算,将铸轧板通过面积等同为轧辊与板面的接触面积,每小时轧辊与板面的接触面积=每小时铸轧板通过面积。

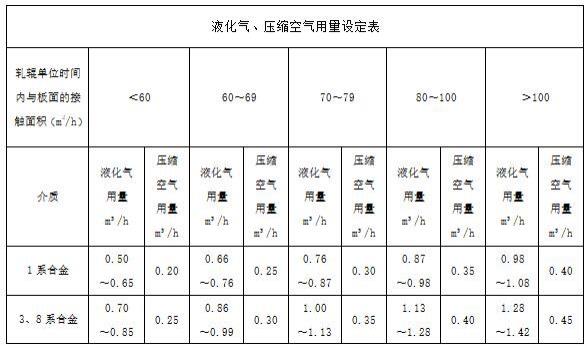

6.s2:确定介质流量参数,根据步骤s1中计算结果确定液化气和压缩空气流量;经过大量现场试验和分析,总结得出不同轧辊与板面的接触面积对应的液化气和压缩空气用量设定关系。

7.s3:调整液化气流量,打开液化气点燃火焰喷涂喷嘴,再将液化气流量调节至步骤s2选定的目标值;在小流量的情况下将火焰喷涂喷嘴点燃,然后再调节至目标值。

8.s4:调整压缩空气流量,将压缩空气流量调节至步骤s2选定的目标值,再启动火焰喷涂机构。

9.进一步,步骤s1中的单位时间内轧辊与板面的接触面积=板宽

×

铸轧速度

×

60

×

10-6

,其中板宽的单位为mm,铸轧速度的单位为mm/min,计算结果取整,通过上述计算方法即可计算出每小时内轧辊与板面的接触面积为多少平方米。

10.进一步,步骤s2中不同单位时间内轧辊与板面的接触面积对应的液化气和压缩空气用量如下表所示:

。

11.进一步,步骤s3中,将液化气流量调整至0.20m

³

/h后点燃火焰喷涂喷嘴,再将液化气流量调节至步骤s2选定的目标值。

12.进一步,步骤s3中,液化气流量是根据国内常规铸轧机通用的火焰喷涂润滑技术的基础上,深入分析液化气(主要成分c3h8)不完全燃烧时与压缩空气的配比范围,再结合铸轧实际生产过程中保持辊面处于良好润滑条件时的液化气最经济用量,准确确定不同合金小通过量铸轧的液化气和压缩空气最佳用量范围(轧辊单位时间内与板面的接触面积<60m2/h),然后再通过同比例放大轧辊单位时间内与板面的接触面积的方法,确定大通过量铸轧时的液化气和压缩空气用量范围。

13.进一步,步骤s4中,火焰喷涂运行频率根据轧辊旋转速度、喷涂行程长度、火焰宽度等三个参数,在确保辊面喷涂覆盖整个辊面不留死角,且喷涂重叠面积尽可能小的情况下,最终确定火焰喷涂机构的运行频率为40-50hz。

14.本发明的有益效果是:1.本发明根据单位时间内轧辊与板面的接触面积,合理量化液化气和压缩空气用量,固化辊面润滑工艺,使辊面润滑工艺标准化,实现了标准化作业;2.通过本发明可以在满足辊面润滑需求基础上减少能源介质的用量,减少废气排放,降低生产成本;3.通过标准化铸轧火焰(液化气)喷涂润滑工艺,显著改善辊面润滑条件,减少板面上大颗粒炭黑的压入量,在提高了板面质量,提升板面质量的稳定性,对于改善铝箔针孔率和板面黑丝黑线的出现有着明显的作用。

具体实施方式

15.下面通过具体实施方式对本发明进行详细说明:实施例1,生产8011药箔铸轧坯料:s1:规格6.5

×

1000mm(6.5为板材厚度),铸轧速度750mm/min,每小时轧辊与板面的接触面积=1000

×

750

×

60

×

10-6

m2/h=45m2/h。

16.s2:由步骤s1得到每小时轧辊与板面的接触面积为45m2/h,从液化气和压缩空气用量表得出,液化气用量为0.78m

³

/h,压缩空气用量为0.25m

³

/h。

17.s3:打开液化气控制阀门将流量调整至0.2m

³

/h,点燃火焰喷涂喷嘴,然后将液化气流量调整至0.78m

³

/h,辊面润滑效果良好,与常规粗放的控制方法相比,液化气吨铝消耗由1.85kg/t降低为实施后的1.43kg/t,液化气消耗成本降低22.7%;s4:将压缩空气流量调整至0.25m

³

/h后开启阀门,启动火焰喷涂机构,因板宽小于1200mm,将运行频率调整至40hz。

18.实施例2,生产1235双零箔铸轧坯料:s1:规格6.5

×

1300mm(6.5为板材厚度),铸轧速度920mm/min,每小时轧辊与板面的接触面积=1300

×

920

×

60

×

10-6

m2/h=71m2/h。

19.s2:由步骤s1得到每小时轧辊与板面的接触面积为71m2/h,从液化气和压缩空气用量表得出,液化气用量为0.80m

³

/h,压缩空气用量为0.30m

³

/h。

20.s3:打开液化气控制阀门将流量调整至0.2m

³

/h,点燃火焰喷涂喷嘴,然后将液化气流量调整至0.80m

³

/h;s4:将压缩空气流量调整至0.30m

³

/h后开启阀门,启动火焰喷涂机构,因板宽处于1200~1600mm范围,将运行频率调整至45hz。经进一步验证,按此工艺生产的双零箔针孔数量由平均360个/m2级降至320个/m2级,针孔度降低11.11%。

21.实施例3,生产3102空调箔铸轧坯料:一种铝合金铸轧过程中辊面润滑介质的控制方法,按以下步骤实施:s1:规格6.5

×

1688mm(6.5为板材厚度),铸轧速度1000mm/min,每小时轧辊与板面的接触面积=1688

×

1000

×

60

×

10-6m2/h=101m2/h。

22.s2:由步骤s1得到每小时轧辊与板面的接触面积为101m2/h,从液化气和压缩空气用量表得出,液化气用量为1.32m

³

/h,压缩空气用量为0.45m

³

/h。

23.s3:打开液化气控制阀门将流量调整至0.2m

³

/h,点燃火焰喷涂喷嘴,然后将液化气流量调整至1.32m

³

/h;s4:将压缩空气流量调整至0.45m

³

/h后开启阀门,启动火焰喷涂机构,因板宽大于1600mm,将运行频率调整至50hz。经现场进一步验证,按此工艺生产的3102空调箔板面黑丝黑线发生率降低17.2%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。