1.本发明属于磷酸盐生产技术领域,具体涉及一种光学级磷酸二氢铝的制备方法。

背景技术:

2.磷酸二氢铝具有耐高温,绝缘,红外/紫外吸收,阻燃性能,因此在耐火材料,高温窑炉,热处理电阻炉,电器绝缘等领域具有广泛的工业用途,磷酸二氢铝主要有两种存在形式,液体的磷酸二氢铝主要用于金属表面处理,防锈处理;固体的磷酸二氢铝一般为针状结晶形式存在。相比于液体形式,易于运输和贮存,是目前主要的产品形式。

3.高纯的磷酸二氢铝重要的用途是用于制备特种光学玻璃,其可以直接作为特种光学玻璃的原料,也可以煅烧制备偏磷酸盐作为光学玻璃的原料,具有优异的物理和光学性能。相比于常规硅酸盐和硼酸盐,磷酸盐光学玻璃光吸收强度低,透光性好,可以用于制造特种光学玻璃,比如高功率激光器。有文献报道,在激光铷玻璃中加入高纯度磷酸二氢铝,能够提升激光玻璃的品质,有利于激光器的能量输出放大。

4.目前磷酸二氢铝的制备方法主要是氢氧化铝/氧化铝和磷酸进行反应,将产品中有色金属离子除去后,再通过真空干燥,或者热风离心干燥方式得到磷酸二氢铝粉状固体。但是在制备过程中容易残留杂质,而且对设备要求比较高。

5.目前光学级磷酸盐玻璃对磷酸二氢铝的要求是过渡金属杂质(ni、co、mn、pb、cr)含量不能超过5ppm,铁杂质含量不能超过2ppm,cu含量杂质不能超过0.5ppm。如何高效,低成本制备得到复合光学玻璃要求的高纯度磷酸盐是目前继续解决的问题。

6.cn111533102a公开了一种光学级磷酸二氢铝的制备方法,是氧化铝和工业磷酸稀释后的稀磷酸反应制备得到粗磷酸二氢铝溶液,再依次经过阳离子交换树脂和阴离子交换树脂,以脱除fe、mn等金属杂质,之后提浓后的磷酸二氢铝溶液经过喷雾干燥、高效沸腾干燥得到光学级磷酸二氢铝。

7.cn110655054a公开了一种光学级磷酸二氢铝的制备方法,是氢氧化铝在工业盐酸和工业磷酸一起反应,分层后的上层溶液中加入萃取缔合剂进行除杂,取下层除杂后的溶液中加入电子级磷酸,调控磷铝比为3:1,得到磷酸二氢铝溶液,进行蒸发干燥,研磨粉碎,得到光学级磷酸二氢铝。

8.但是上述专利方法都是在制得产品磷酸二氢铝后,使用离子交换树脂或者萃取缔合剂进行提纯,有色金属离子,特别是铁的含量还是偏大,作为特种光学玻璃的原料,纯度仍不够高,因此需要进一步降低有色金属金属杂质的含量,以改善其作为特种光学玻璃原料的性能。而且上述专利方法中,离子交换或者萃取缔合剂除杂,都需要消耗大量溶剂,不够绿色环保。

技术实现要素:

9.为了克服现有技术中磷酸二氢铝的制备工艺所制得产品纯度还不够好,特别是有色金属离子含量较高的缺陷,本发明提出了一种光学级磷酸二氢铝的制备方法,通过对原

料磷酸和氢氧化铝的提纯精制,实现了以高纯度的原料制备磷酸二氢铝,避免了后期除杂的繁复设备和工艺,极大降低了产品中有色金属离子含量,特别是铁含量,满足目前特种光学玻璃,激光器等高端光学设备的要求。

10.本发明目的通过以下技术方案实现:

11.一种光学级磷酸二氢铝的制备方法,包括以下步骤:

12.(s1)磷酸的提纯:

13.(s101)磷酸中加入活性炭,进行吸附除杂,得滤液i;

14.(s102)滤液i中加入改性改性活性炭,进行吸附除杂,得滤液ii;所述改性活性炭是活性炭在有机溶剂分散液中,经过双氧水氧化后,水洗至中性,再在氨气气氛下煅烧得到;

15.(s103)滤液ii中加入磷酸酯萃取剂,静置分层,取水相,得到精制磷酸;

16.(s2)氢氧化铝的提纯:

17.(s201)工业级氢氧化铝分批加入到热的氢氧化钠溶液中,加热溶解,真空抽滤得到澄清的铝酸钠溶液;

18.(s202)向步骤(s201)所得澄清铝酸钠溶液中依次加入氧化剂,脱杂剂,絮凝剂,混合均匀,静置,真空抽滤,得到精制铝酸钠溶液;

19.(s203)向精制铝酸钠溶液中加入溶析剂和氢氧化铝晶种,进行铝酸钠的分解,分解结束后,真空抽滤,洗涤滤饼,干燥,研磨得到精制氢氧化铝;

20.(s3)磷酸二氢铝的制备:按照一定比例,将步骤(s2)所得精制氢氧化铝和步骤(s1)所得精制磷酸,以及去离子水投料,在110-115℃反应4-6h得到磷酸二氢铝溶液,浓缩至固含量在30-35%后,喷雾干燥得到光学级磷酸二氢铝粉体。

21.本发明磷酸为工业级磷酸,为本领域所熟知,即浓度约85%的磷酸。当然也可以采用浓度在70-90%的磷酸,没有特别的限定;所述活性炭为商业活性炭即可,其比表面积为600-800m2/g。

22.进一步地,步骤(s102)中,改性活性炭通过包括以下步骤的制备方法制得:将活性炭投入到有机溶剂中,加入双氧水,在20-25℃,微波辅助条件下进行氧化,氧化后用去离子水洗涤至中性,在氨气气氛下煅烧即得。

23.更进一步地,所述有机溶剂为乙醇,丙酮中的至少一种;所述活性炭,双氧水质量比为100:7-10;所述双氧水浓度为20-30wt%,所述微波辅助条件是微波功率200-300w,微波频率30-40khz。

24.本发明通过步骤(s102)中方法对活性炭的氧化改性,增大了活性碳的孔径,并且在活性炭表面修饰有一定含量的氨基,不仅能够吸附磷酸中的有机杂质,而且对磷酸中杂质金属离子也有很好的吸附作用;减少了后续磷酸酯萃取剂的用量;磷酸酯金属离子萃取剂价格昂贵,而且不易回收,本发明首先使用二级活性炭吸附/改性活性炭吸附的除杂工艺,吸附了大部分金属离子杂质,减少步骤(s103)萃取提纯的负荷,减少萃取剂用量,降低成本。

25.进一步地,步骤(s101)中,活性炭的用量是磷酸质量的3.6-5.3wt%;步骤(s102)中,改性活性炭的用量是磷酸质量的1.7-2.2wt%;活性炭/改性活性炭质量少,不能有效起到吸附杂质的作用;活性炭用量过多,也不能进一步提高除杂效率。

26.进一步地,步骤(s103)中,所述磷酸酯萃取剂选自磷酸三乙酯,磷酸三丙酯,磷酸三丁酯,二(2-乙基己基)磷酸酯中的至少一种;磷酸酯萃取剂的用量是磷酸质量的12-18wt%。本发明对磷酸的提纯处理中,首先通过两级的活性炭吸附除杂,特别是步骤(s102)使用改性的活性炭,能够对磷酸中的有色金属杂质离子达到一定吸附,减轻了步骤(s103)中萃取剂的用量,不需要连续萃取,只用一次萃取即可达到提纯磷酸的目的,降低了磷酸提纯的成本。

27.进一步地,步骤(s201)中,氢氧化铝和氢氧化钠用量满足苛性比为1.55-1.70。苛性比高的铝酸钠溶液,溶液更为稳定,但是苛性比过高,含量减少,有可能是产生了,或者等其他铝离子存在的形式,并不利于铝酸钠的分解。控制苛性比为1.55-1.70范围内,可以取得产品磷酸二氢铝收率和品质的平衡。

28.进一步地,步骤(s202)中,所述氧化剂为双氧水,所述脱杂剂为磷酸钠,氟化钠和甲酰异羟肟酸按照质量比4-6:4-6:1-2的复配,所述絮凝剂为重均分子量为300万至600万的聚丙烯酰胺。依次加入氧化剂,脱杂剂,絮凝剂;每次加入试剂后都需要混合均匀,静置1-3h后加入下一种试剂;澄清铝酸钠溶液的浓度为2.2-2.8m;澄清铝酸钠溶液,氧化剂,脱杂剂和絮凝剂的质量比为100:2-3:4-7:0.3-0.5。

29.本发明通过氧化,脱杂,絮凝三个连续的步骤,共同完成对铝酸钠溶液的除杂。氧化步骤将溶液中低价态的金属,比如fe

2

氧化为fe

3

;高价态的金属和脱杂剂形成稳定的络合物或者沉淀;加入絮凝剂后,通过絮凝剂的卷扫作用将杂质聚集,从均相溶液中分离,达到除杂目的。

30.进一步地,步骤(s203)中,所述溶析剂为异丙醇,正丁醇,乙二醇,丙二醇中的至少一种。现有技术一般用有机醇溶剂促进铝酸钠的分解反应,降低其分解温度,提高分解率。工业上一般使用甲醇,但是甲醇毒性强,有报道使用异丙醇替代甲醇的,但异丙醇分解效率不高,造成原料的浪费,或者生产效率的下降。本发明优选乙二醇作为溶析剂,在满足产品高纯度的同时,也保证了产品的生产效率。

31.优选地,溶析剂选自乙二醇和环状醚按照质量比5:3至6:2的混合溶析剂。发明人预料不到地发现,在乙二醇中加入少许环状醚,更加有利于铝酸钠的分解,分解率更高,从而铝的利用效率更高,降低生产成本。

32.优选地,所述环状醚为4-8元环,具有1-3个氧原子;具体的,所述环状醚选自四氢呋喃,1,3-二氧戊环,1,4-二氧六环中的至少一种。

33.所述晶种为纯度在99.95%以上的氢氧化铝晶种,细度为3-7μm,晶种中fe2o3含量≤5ppm,优选≤3ppm。更近一步地,溶析剂加入量为精制铝酸钠溶液体积的0.8-1.0倍;氢氧化铝晶种的加入量为精制铝酸钠溶液质量的1-1.7wt%。

34.进一步地,步骤(s203)中,所述铝酸钠溶液的分解,是在50-65℃,苛性比为1.55-1.70,分解时间48-60h。

35.进一步地,所用氢氧化铝晶种可以是步骤(s203)所得提纯后的氢氧化铝,研磨至一定细度后循环使用。

36.进一步地,步骤(s3)中,步骤(s2)所得精制氢氧化铝和步骤(s1)所得精制磷酸的用量比满足物料的al和p的摩尔比为1:2.95-3.05,优选1:2.98-3.02,更优选1:3-3.01。去离子水加入量没有特别的限定,在本发明一个优选实施方式中,去离子水加入量是使反应

后体系固含量在10-15%。

37.进一步地,步骤(s3)中,喷雾干燥的条件没有特别的限定,为本领域所熟知,在本发明一个具体实施方式中,喷雾干燥的工艺条件是进风温度140-160℃,出风温度110-118℃,塔体温度125-135℃。

38.本发明的有益效果在于:

39.一、本发明分别对制备磷酸二氢铝的原料磷酸和氢氧化铝进行提纯精制处理,从源头上减少了有色金属杂质,特别是杂质铁的存在。最终制得了有色金属含量极低的高品质,高纯度的光学级磷酸二氢铝产品。

40.二、本发明光学级磷酸二氢铝产品纯度高,杂质含量极低。可以作为特种光学玻璃的原料,也可以用于制备光学级偏磷酸铝的原料。

41.三、本发明制备方法简单,没有使用离子交换树脂或者金属萃取剂,不需要消耗大量有机溶剂。所需要高纯度的氢氧化铝晶种可以通过氢氧化铝提纯精制过程中得到,循环使用。整个工艺流程操作简单,具有很强的工业实用性。

附图说明

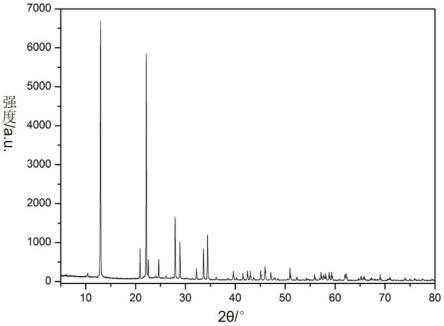

42.图1是实施例1所得磷酸二氢铝的xrd图。

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。以下的实施例便于更好地理解本发明,但并不限定本发明。下述实施例中的实验方法,如无特殊说明,均为常规方法。

44.本发明实施例中,若无特别说明,所采用的试剂以及设备均可采购自常规商业渠道。

45.若无特别说明,所述“份”均为质量份,所述“%”均为质量百分比。

46.活性炭采购自上海鑫汇,比表面积约750m2/g。

47.聚丙烯酰胺采购自美硕水处理材料有限公司,分子量约500万。

48.氢氧化铝晶种为自制,纯度≥99.9%,fe2o3含量低于3ppm,细度5μm。

49.铝酸钠的分解率按照计算得到。其中c0为分解原液中初始al2o3浓度,c1为分解后体系中al2o3浓度。al2o3浓度采用edta滴定法测试得到(ys/t534.5-2007)。

50.制备例1

51.将100份活性炭投入到500份乙醇中,分散均匀,得到活性炭的分散液,保持25℃恒温,辅以300w,40khz的微波辅助条件下,缓慢加入30份30wt%双氧水进行氧化,在40min内双氧水加入完毕,继续搅拌4h,氧化结束后用去离子水洗涤至中性,在氨气气氛下,升温至500℃保温煅烧15h,冷却至室温得到改性活性炭。

52.对比制备例1

53.其他条件和制备例1相同,区别在于取消微波辅助。

54.对比制备例2

55.其他条件和制备例1相同,区别在于在空气条件下煅烧,而不是氨气。

56.对比制备例3

57.其他条件和制备例1相同,区别在于不进行双氧水的氧化。

58.实施例1

59.(s1)磷酸的提纯:

60.(s101)100份工业85%磷酸中加入3.6份活性炭,搅拌均匀,进行吸附除杂,吸附时间5h,吸附结束后,真空抽滤得滤液i;

61.(s102)滤液i中加入1.7份制备例1制得的改性改性活性炭,进行吸附除杂,吸附时间8h,真空抽滤得滤液ii;

62.(s103)滤液ii中加入12份磷酸三丁酯,震荡混合,静置分层,取水相,得到精制磷酸;

63.(s2)氢氧化铝的提纯:

64.(s201)工业级氢氧化铝分批加入到热的氢氧化钠溶液中,加热溶解,调节氢氧化铝和氢氧化钠用量使体系苛性比为1.65,真空抽滤出去不溶性残渣,得到澄清的铝酸钠溶液;

65.(s202)向100份步骤(s201)所得澄清铝酸钠溶液中加入7份30%双氧水,混合均匀,静置1h;加入2份磷酸钠,2.5份氟化钠,和0.5份甲酰异羟肟酸混合均匀,静置2h;加入0.3份聚丙烯酰胺,混合均匀后,静置3h,真空抽滤,得到精制铝酸钠溶液;

66.(s203)向100份精制铝酸钠溶液中加入80份乙二醇,和1份氢氧化铝晶种,在50℃进行铝酸钠的分解,分解时间60h,分解结束后,真空抽滤,用无水乙醇洗涤滤饼3次,真空干燥,研磨至平均粒径约3μm,得到精制氢氧化铝粉体;经过测试,铝酸钠分解率为76.3%。

67.(s3)磷酸二氢铝的制备:将步骤(s2)所得精制氢氧化铝和步骤(s1)所得精制磷酸按照铝磷比为1:3.01投料,加入去离子水使体系固含量为15%,在110℃反应6h得到磷酸二氢铝溶液,浓缩至固含量在35%后,进行喷雾干燥,喷雾干燥的工艺条件是进风温度140℃,出风温度110℃,塔体温度125℃,制得光学级磷酸二氢铝粉体。

68.调节步骤(s201)中氢氧化铝和氢氧化钠的用量,筛选不同苛性比条件下铝酸钠的分解率,结果如下表1所示。

69.表1不同苛性比条件下铝酸钠的分解率

70.苛性比1.451.501.551.601.651.701.751.801.90分解率66.8%71.0%73.5%74.2%76.3%78.4%77.2%75.4%73.8%

71.此外,我们还对不同的溶析剂对铝酸钠的分解率进行了分析,溶析剂用量保持不变,均为80份,结果如下表2所示:

72.表2不同溶析剂条件下铝酸钠的分解率

73.溶析剂乙二醇异丙醇乙醇乙二醇:四氢呋喃=5:3乙二醇:1,4-二氧己环=6:2分解率66.8%74.4%72.6%78.5%79.2%

74.以乙二醇和二氧己环的混合溶剂作为溶析剂,铝酸钠的分解率最高,因此之后实施例其他条件的筛选,以60份乙二醇和20份1,4-二氧己环的混合物作为溶析剂。

75.图1是实施例1在苛性比1.65,溶析剂为60份乙二醇和20份1,4-二氧己环的混合物的条件下得到光学级磷酸二氢铝产品的xrd图,与pdf 14-0546标准卡一致,说明本发明方法制备得到磷酸二氢铝纯度高,为高品质的光学级磷酸二氢铝。

76.实施例2

77.其他条件和实施例1相同,区别在于步骤(s101)中,活性炭用量为5.3份;s(102)中,改性活性炭用量为2.2份;(s103)中,12份磷酸三丁酯替换为18份二(2-乙基己基)磷酸酯。

78.实施例3

79.其他条件和实施例1相同,区别在于步骤(s202)中,30%双氧水用量为10份;脱杂剂为2份磷酸钠,2份氟化钠,和1份甲酰异羟肟酸;聚丙烯酰胺用量为0.5份。

80.实施例4

81.其他条件和实施例1相同,区别在于步骤(s202)中,不加入甲酰异羟肟酸。

82.实施例5

83.其他条件和实施例1相同,区别在于步骤(s202)中,不加入氟化钠。

84.对比例1

85.其他条件和实施例1相同,区别在于步骤(s102)中,采用对比制备例1制得的改性活性炭。

86.对比例2

87.其他条件和实施例1相同,区别在于步骤(s102)中,采用对比制备例2制得的改性活性炭。

88.对比例3

89.其他条件和实施例1相同,区别在于步骤(s102)中,采用对比制备例3制得的改性活性炭。

90.对比例4

91.其他条件和实施例1相同,区别在于步骤(s202)中,不加入双氧水。

92.对比例5

93.其他条件和实施例1相同,区别在于步骤(s202)中,步骤(s202)改为向100份步骤(s201)所得澄清铝酸钠溶液中加入2份磷酸钠,2.5份氟化钠和0.5份甲酰异羟肟酸,混合均匀,静置2h;再加入8份30%双氧水,混合均匀,静置1h;最后加入0.3份聚丙烯酰胺,混合均匀后,静置3h,真空抽滤,得到精制铝酸钠溶液。即调换了加入氧化剂和脱杂剂的顺序。

94.对上述实施例和对比例所得磷酸二氢铝进行纯度和杂质的测试,测试方法采用icp-ms检测,其中,实施例1是在步骤(s201)的苛性比为1.65,步骤(s203)的溶析剂为60份乙二醇和20份1,4-二氧己环的情况下所得产品进行测试,其他实施例和对比例的苛性比和溶析剂也都相同。结果如下表3所示:

95.表3

96.样品纯度fe2o3/ppmcu/ppmpb/ppmco/ppmmn/ppmni/ppm实施例199.92%0.540.030.250.020.040.06实施例299.94%0.520.020.230.020.030.06实施例399.87%0.520.030.260.020.040.06实施例499.84%0.680.030.250.020.050.08实施例599.90%0.580.050.310.030.060.07对比例199.85%0.630.050.320.060.080.09

对比例299.82%0.760.060.260.040.060.11对比例399.84%0.680.050.370.070.060.13对比例499.78%1.130.030.270.030.050.06对比例599.86%0.820.040.280.020.050.07

97.通过表3数据,可以看出本发明提供的制备方法得到的磷酸二氢铝纯度高,有色金属,特别是fe含量低,其作为光学级原材料,可以用于制备特种光学玻璃,是大功率激光器的重要原料。以高纯度的光学磷酸二氢铝,也可以用于制备高品质的光学级偏磷酸铝。

98.通过实施例1和实施例4的比较,可以发现,脱杂剂中甲酰异羟肟酸对铁离子的除去非常有效,对其他金属杂质离子影响不大。通过实施例1和实施例5的比较,可以发现,氟化钠的加入主要是用于除去其他金属杂质离子,对于铁离子影响不大。因此,优选的技术方案中,脱杂剂中应该同时含有甲酰异羟肟酸和氟化钠。

99.通过实施例1和对比例1-3的比较,可以发现,在磷酸的提纯过程中,对改性活性炭的改性方法,双氧水的氧化,微波辅助,以及在氨气下煅烧,对于改性活性炭除杂的效果都有影响。通过实施例1和对比例5的比较,可以发现,要达到好的除去铁杂质效果,需要先进行氧化,再进行脱杂。可能是因为氧化条件下将体系中二价铁氧化三价铁,甲酰异羟肟酸对三价铁的除杂效果更好的原因。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。