1.本发明涉及一种pmi泡沫塑料及其制备方法,具体涉及一种阻燃型导电聚甲基丙烯酰亚胺(pmi)泡沫塑料,还涉及其制备方法,属于功能高分子材料技术领域。

背景技术:

2.pmi泡沫塑料是一种具有高力学性能的100%闭孔的硬质泡沫塑料,其孔隙分布均匀和一致。在所有的泡沫塑料中,在相同密度下对比,pmi泡沫是强度和刚度最高的泡沫塑料。其出色的高温下耐蠕变性能以及高温下的尺寸稳定性,被广泛应用的航空航天、高速列车、风电、船舶、医疗器材设备等技术领域。

3.目前,已有多个专利涉及聚甲基丙烯酰亚胺泡沫塑料的制备,如公开号分别为cn104497343a、cn101289565a、cn104610562a、cn105399894a等的专利均涉及聚甲基丙烯酰亚胺泡沫塑料的生产方法,但这些专利技术都无法解决pmi泡沫塑料的导电性问题。现有聚甲基丙烯酰亚胺泡沫塑料导电性的改善主要通过外部添加固体导电剂,其存在固体导电剂与泡沫塑料相容性差,分散性差等问题,专利cn109280306a提出一种聚甲基丙烯酰亚胺复合泡沫导电吸波材料的制备,其主要是通过外部添加吸波剂,如导电炭黑、超导电碳黑,多壁碳纳米管和单壁碳纳米管粉体等也具有导电作用,但是其说明书并未给出其具有导电性的相关数据。

技术实现要素:

4.针对现有技术存在的缺陷,本发明的第一个目的是在于提供一种力学性能优异,且同时具有良好阻燃性和导电性的聚甲基丙烯酰亚胺(pmi)泡沫塑料,该泡沫塑料具有丰富的含磷阻燃基团,且导电性能稳定,体积电阻率不随时间和温度的改变发生变化,可以作为防静电、防雷夹芯材料或者导电轻型材料在电子工业中可得到广泛应用,大幅提高聚甲基丙烯酰亚胺(pmi)泡沫塑料的应用价值和经济效益。

5.本发明的第二个目的是在于是在于提供一种阻燃型导电聚甲基丙烯酰亚胺泡沫塑料的制备方法,该方法成本低、操作简单,适合规模化生产要求。

6.为了实现上述技术目的,本发明提供了一种阻燃型导电聚甲基丙烯酰亚胺泡沫塑料的制备方法,该方法是将包含甲基丙烯酸在内的烯类单体、包含发泡剂和引发剂在内的助剂、植酸和导电聚合物单体混合形成均相溶液,所述均相溶液依次进行聚合、热处理和发泡,即得。

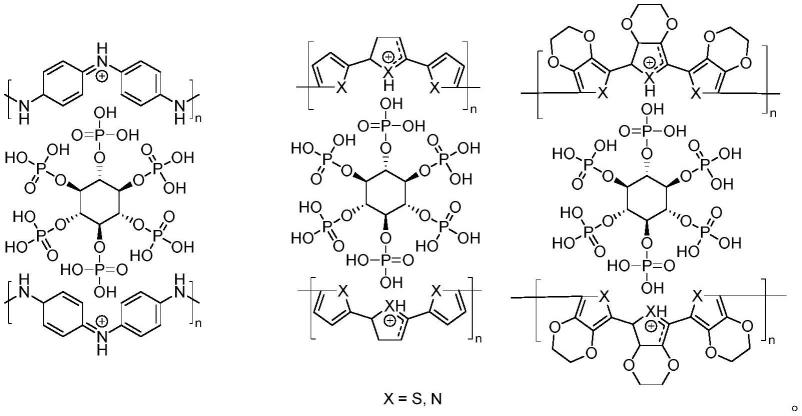

7.本发明技术方案通过将导电聚合物单体和植酸引入pmi单体的聚合体系中,能使导电聚合物单体和植酸均匀分散在pmi单体的聚合体系中,通过原位聚合生成的导电聚合物网络均匀穿插在pmi泡沫体系中,解决了现有固体导电剂与泡沫塑料相容性差,而导致分散性差等技术问题。而导电聚合物在本征态下是不具有导电性的,而在植酸作为质子酸的掺杂作用下,在导电聚合物的杂原子上引入质子从而给导电聚合物的大分子链带来了导电所需的载流子,而且植酸具有较大的分子量,可以改善导电聚合物分子间及分子内的空间

结构,从而加强分子链上的电子离域,使导电聚合物的电导率大幅度提高,从而通过导电聚合物和植酸之间的协同作用,能够使pmi泡沫的导电性明显增加,解决了泡沫塑料导电性差的技术问题。植酸对几种典型导电聚合物的掺杂作用如下分子结构所示:

[0008][0009]

同时,对于聚苯胺、聚吡咯、聚噻吩等导电聚合物本身具有一定阻燃性能,而掺杂的植酸引入了大量的阻燃性含磷基团,在两者的协同作用下,导电pmi泡沫的阻燃性有了明显增加。

[0010]

作为一个优选的方案,所述导电聚合单体包括苯胺类、吡咯类、噻吩类中至少一种,具体如苯胺、吡咯、噻吩等,也可以是由苯胺、吡咯、噻吩等衍生出来的导电聚合物单体,例如对甲基苯胺等。这些导电聚合单体是常见的用于合成导电聚合物的原料。

[0011]

作为一个优选的方案,所述导电聚合单体的质量为烯类单体质量的1%~80%。导电聚合单体的质量进一步优选为烯类单体质量的30%~70%,作为一个优选的方案,所述植酸的质量为烯类单体质量的1%~80%,植酸的质量为烯类单体质量的30%~70%。如果导电聚苯胺和植酸的添加量过低而达不到改善pmi泡沫导电性和阻燃性的效果,如果导电聚苯胺和植酸的添加量过高,则导电聚合物易析出。进一步优选的方案,导电聚合单体与植酸的质量比为5:(5~8)。导电聚合单体与植酸的比例控制在适当范围内能够控制pmi泡沫导电性和阻燃性达到最佳水平。

[0012]

作为一个优选的方案,所述烯类单体包含甲基丙烯腈和/或丙烯腈和/或甲基丙烯酸酯。甲基丙烯腈、丙烯腈及甲基丙烯酸酯是合成聚甲基丙烯酰亚胺泡沫塑料比较常见的单体,这些单体可以根据对聚甲基丙烯酰亚胺泡沫塑料性能的需要进行选择性添加。作为一个较优选的方案,甲基丙烯腈和丙烯腈的总质量为烯类单体质量的0%~50%。作为一个较优选的方案,甲基丙烯酸酯的质量为烯类单体质量的0%~20%。

[0013]

作为一个优选的方案,所述烯类单体中甲基丙烯酸的质量百分比含量不低于50%。如果甲基丙烯酸的质量百分比含量低于50%,会导致在聚合反应后期的成环率低,不利于pmi泡沫塑料的力学性能改善。

[0014]

作为一个优选的方案,所述引发剂的质量为烯类单体质量的0.01%~5%。

[0015]

作为一个优选的方案,所述发泡剂的质量为烯类单体质量的5%~30%。

[0016]

作为一个优选的方案,所述引发剂包括过氧乙酸、二异丙苯过氧化氢、萜烷过氧化

氢、1,1,3,3-四甲基丁基过氧化氢、异丙苯过氧化氢、特戊基过氧化氢、叔丁基过氧化氢、偶氮二异丁腈、偶氮二叔丁腈、偶氮二氢化物、过氧化苯甲酰、过氧化二乙酰、过氧化二苯甲酰、过氧化二辛酰、过氧化氢叔丁基、过氧化二异丙苯中至少一种。

[0017]

作为一个优选的方案,所述发泡剂包括n,n-二甲基甲酰胺、甲酰胺、乙酰胺、丙三醇、乙二醇、2-丙醇、异丙醇、丁醇、异丁醇、戊烷、己烷、异己烷、辛烷、异辛烷中至少一种。

[0018]

作为一个优选的方案,所述聚合的条件为:在25℃~60℃温度下,聚合反应60~120小时。进一步优选,先在30℃~40℃温度下,聚合反应60~80小时,再在50℃~60℃温度下,聚合反应30~40小时

[0019]

作为一个优选的方案,所述热处理的条件为:在90℃~150℃温度下,热处理1~7小时。进一步优选,先在90℃~100℃温度下,热处理1~3小时,再在110℃~120℃温度下,热处理1~3小时,再在130℃~140℃温度下,热处理1~2小时。

[0020]

作为一个优选的方案,所述发泡的条件为:在180℃~250℃下,发泡2~5小时。

[0021]

本发明还提供了一种阻燃型导电聚甲基丙烯酰亚胺泡沫塑料,其由所述制备方法得到。本发明的聚甲基丙烯酰亚胺泡沫塑料在保持较好力学性能的情况下,具有良好的导电及阻燃性能。

[0022]

本发明的阻燃型导电pmi泡沫塑料通过以下方法制备得到,具体步骤如下:

[0023]

1)配料:在氮气保护下,将甲基丙烯酸等烯类单体、发泡剂以及引发剂搅拌混合后,加入导电聚合物单体及植酸,搅拌形成均相溶液,按照可聚合单体总重量100%计,所述甲基丙烯酸的用量为烯类单体总质量的50%~100%,可以选择性加入甲基丙烯腈和/或丙烯腈单体和/或甲基丙烯酸酯单体,其中,甲基丙烯腈和/或丙烯腈单体的质量为烯类单体总质量的0%~50%,甲基丙烯酸酯单体质量为烯类单体总质量的0%~20%;所述引发剂质量为烯类单体总质量的0.01%~5%,所述发泡剂质量为烯类单体总质量的5%~30%,所述导电聚合物单体添加质量为可聚合单体总量的1%~80%(优选为30%~70%),所述植酸质量为可聚合单体总质量的1%~80%(优选为30%~70%);

[0024]

2)聚合:将步骤1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在25℃~60℃温度下聚合反应60~100小时,形成预聚板;

[0025]

3)热处理:将预聚板置于烘箱中100℃~150℃热处理1~7小时;

[0026]

4)发泡:将步骤3)热处理得到的预聚板放置于发泡炉中180℃~250℃下,发泡2~5小时,发泡完成后,取出发泡板冷却定型,得到阻燃型导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0027]

相对现有技术,本发明技术方案带来的有益效果在于:

[0028]

本发明技术方案利用原位聚合方法来实现植酸对导电聚合物的掺杂以及植酸掺杂的导电聚合物与聚甲基丙烯酰亚胺(pmi)泡沫塑料的原位复合,使得植酸掺杂的导电聚合物网络均匀穿插在pmi泡沫体系中形成良好的导电网络,解决了现有固体导电剂与泡沫塑料相容性差,分散性差等问题。

[0029]

本发明技术方案利用植酸来掺杂导电聚合物,利用植酸作为质子酸掺杂在导电聚合物的杂原子上,从而给导电聚合物的大分子链带来了导电所需的载流子,而且植酸具有较大的分子量,可以改善导电聚合物分子间及分子内的空间结构,从而加强分子链上的电子离域,使导电聚合物的电导率大幅度提高,从而通过导电聚合物和植酸之间的协同作用,

能够使pmi泡沫的导电性明显增加,解决了泡沫塑料导电性差的技术问题。

[0030]

本发明技术方案利用导电聚合物与植酸的协同作用,赋予了pmi泡沫良好的阻燃性。

[0031]

本发明技术方案提供的pmi泡沫塑料可以采用本体聚合,导电单体原位聚合的方法得到,操作制备过程简单,成本低,适宜工业化生产。

[0032]

本发明的聚甲基丙烯酰亚胺泡沫塑料在保持较好力学性能的情况下,具有良好的导电及阻燃性能。

具体实施方式

[0033]

下面通过实施例对本发明内容进行具体描述,本实施例只用于对本发明内容作进一步的说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据上述发明的内容作出一些非本质的改变和调整均属于本发明的保护范围。

[0034]

实施例1

[0035]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g吡咯类似物、160g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0036]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0037]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时。

[0038]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0039]

实施例2

[0040]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g吡咯类似物、140g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0041]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0042]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0043]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0044]

实施例3

[0045]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g吡咯类似物、120g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0046]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0047]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1

小时

[0048]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0049]

实施例4

[0050]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g吡咯类似物、100g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0051]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0052]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0053]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0054]

实施例5

[0055]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g吡咯类似物、80g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0056]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0057]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0058]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0059]

实施例6

[0060]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、80g吡咯类似物、100g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0061]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0062]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0063]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0064]

实施例7

[0065]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g3,4-乙基二氧噻吩类似物、140g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0066]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0067]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0068]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0069]

实施例8

[0070]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g苯胺、140g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0071]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0072]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0073]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0074]

对比例1

[0075]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇,氮气氛下搅拌至形成均相溶液;

[0076]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0077]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0078]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0079]

对比例2

[0080]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、100g吡咯类似物混合均匀后,氮气氛下搅拌至形成均相溶液;

[0081]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0082]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0083]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0084]

对比例3

[0085]

(1)配料:由100g甲基丙烯酸、20g甲基丙烯酸甲酯、80g甲基丙烯腈、1g叔丁基过氧化氢、0.5g过氧化苯甲酰、10gn,n-二甲基甲酰胺、10g正丁醇、160g植酸混合均匀后,氮气氛下搅拌至形成均相溶液;

[0086]

(2)聚合:将步骤(1)得到的混合液分装于玻璃模具中,而后将模具置于水浴中在

35℃温度下聚合反应72小时,升温至55℃温度下聚合反应36小时,形成预聚板;

[0087]

(3)预处理:将预聚板置于烘箱中90℃热处理2小时,110℃处理2小时,130℃处理1小时

[0088]

(4)发泡:将步骤(3)预处理得到的预聚板放置于发泡炉中180℃下,发泡2小时。发泡完成后,取出发泡板冷却定型,得到阻燃的导电聚甲基丙烯酰亚胺(pmi)泡沫塑料。

[0089]

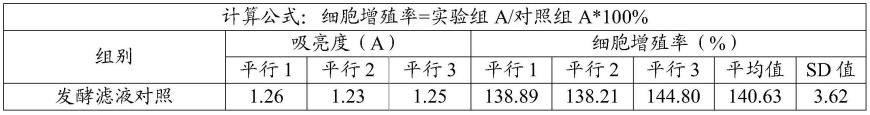

二、力学性能测试

[0090]

将实施例制备得到的pmi泡沫塑料分别进行力学性能测试,结果如表1所示,结果表明:与常规pmi泡沫的力学性能相比,引入导电聚合物及植酸后,对pmi泡沫的力学性能几乎无影响。

[0091]

表1

[0092]

[0093]

[0094][0095]

三、阻燃性能测试:

[0096]

表2

[0097]

[0098][0099]

从表2可以看出植酸的加入,明显提高了pmi泡沫的阻燃特性,当植酸添加量下降时,氧指数有所下降,垂直燃烧性能下降。当只有植酸而无导电聚合物协同配合时,阻燃效果只能达到v1级。

[0100]

四、导电性能测试:

[0101]

为考察本发明制备的pmi泡沫塑料的电学性能,将制备的泡沫塑料按下述标准测试其电学性能:

[0102]

体积电阻率:将样品加工成100mm

×

10mm

×

5mm的样条,按astmd-991进行测试。测试结果见表3。

[0103]

表3

[0104]

项目体积电阻率(ω

·

cm)实施例16.3

×

104实施例28.9

×

104实施例31.3

×

105实施例47.4

×

104实施例59.5

×

104实施例69.5

×

105实施例72.5

×

104实施例81.3

×

106对比例15.3

×

10

15

对比例24.9

×

10

15

对比例35.5

×

10

15

[0105]

表4导电均匀性测试

[0106]

[0107]

[0108][0109]

结果表明相比于常规的产品,通过本体聚合形成均匀的导电聚合物网络,具有良好的导电性能,且产品的导电均匀性良好。通过实施例表明导电单体量低时,导电性能相应的降低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。