1.本实用新型属于石油加工领域,具体地说,涉及一种抽吸式旋流混合分布器及气液混合分布系统。

背景技术:

2.加氢过程由于存在有气、液、固三相的放热反应,欲使反应进料(气、液两相)与催化剂(固相)充分、均匀、有效地接触,加氢反应器一般设计有多个催化剂床层,在每个床层的顶部都设置有分配盘,并在两个床层之间设有温控结构(冷氢箱),以确保加氢装置的安全平稳生产和延长催化剂的使用寿命。

3.烃类加氢反应属于放热反应,对多床层的加氢反应器来说,油气和氢气在上一床层反应后温度将升高,为了下一床层继续有效反应的需要,必须在两床层间引入冷氢气来控制温度。将冷氢气引入反应器内部并加以散布的管子被称为冷氢管。冷氢加入系统的作用和要求是:均匀、稳定地供给足够的冷氢量;必须使冷氢与热反应物充分混合,在进入下一床层时有一均匀的温度和物料分布。冷氢管按形式分直插式、树枝状形式和环形结构。

4.冷氢箱实为混合箱和预分配盘的组合体。它是加氢反应器内的热反应物与冷氢气进行混合及热量交换的场所。其作用是将上层流下来的反应产物与冷氢管注入的冷氢在箱内进行充分混合,以吸收反应热,降低反应物温度,满足下一催化剂床层的反应要求,避免反应器超温。

5.冷氢箱的第一层为挡板盘,挡板上开有节流孔。由冷氢管出来的冷氢与上一床层反应后的油气在挡板盘上先预混合,然后由节流孔进入冷氢箱。进入冷氢箱的冷氢气和上层下来的热油气经过反复折流混合,就流向冷氢箱的第二层—筛板盘,在筛板盘上再次折流强化混合效果,然后再作分配。筛板盘下还有一层再分配盘对预分配后的油气再作最终的分配。

6.再分配盘由塔盘板和在该板上均布的分配器组成。再分配盘在催化剂床层上面,目的是为了均布反应介质,改善其流动状况,实现与催化剂的良好接触,进而达到径向和轴向的均匀分布。分配器种类比较多,我国自行设计制造的加氢反应器多采用泡帽型分配器。

7.专利cn201610010133.6提供了一种加氢反应器旋流冷氢管,包括与冷氢气储罐出口连接的进料管,还包括连接在所述进料管上的分配环管,以及装设在所述分配环管上的多个喷嘴,所述多个喷嘴围绕所述分配环管的圆环外壁均匀排布;所述喷嘴为筒型,所述喷嘴的侧壁末端处开设有切口,所述喷嘴的末端装设有端盖,所述多个喷嘴的切口方向相同或相反。

8.专利cn201620014039.3公布了一种混合系统,包括:外壳、上催化剂层、下催化剂层以及加氢管;上催化剂层与下催化剂层由上至下间隔地设置在外壳内,且上催化剂层与下催化剂层之间形成混合腔;加氢管的一端设置在混合腔内;加氢管的侧壁上设置有多个出气孔。冷氢气从多个出气孔内流至混合腔,反应流体流至混合腔内时,可与冷氢气充分混合,加氢管在通入冷氢气的同时可使反应流体与冷氢气充分混合,减少了混合腔的空间,但

传热传质不够均匀,反应不够稳定。

9.目前随着加氢装置的大型化以及新的加氢技术的发展,加氢反应器的直径越来越大,单个加氢反应器催化剂床层增加。加氢反应器大型化以后,内构件的先进适用性将更加重要,如何实现气-液两相流体在床层内的均匀分布,保障传质、传热的均匀进行,和提高反应器内介质的传热效率将变得更为困难和更加重要。如国外先进的气液分配器,结合先进的催化剂装填技术使得反应器内截面上的温度非常均匀,温差达到≤3℃水平,不仅有利于反应器的操作控制,也可以大大延长催化剂的使用寿命。

技术实现要素:

10.为了解决现有技术存在的气液两相流体在催化剂床层内难以分布均匀、传质传热不够均匀及传热效率低的技术问题,本实用新型提供了一种抽吸式旋流混合分布器及气液混合分布系统。

11.本实用新型提供的抽吸式旋流混合分布器主要包括旋流混合腔、下降管和旋流分布腔三部分,整体呈竖立的哑铃状,位于上部的旋流混合腔通过中间的下降管和位于下部的旋流分布腔连通;旋流混合腔由底板、顶板和螺旋状隔板组成,整体呈圆筒状,螺旋状隔板竖直的设于底板和顶板之间,底板、顶板和螺旋状隔板共同围成螺旋状混合通道,螺旋状混合通道的入口位于圆筒的侧面并构成旋流混合腔入口,螺旋状混合通道的出口位于圆筒中心处并与底板中心孔连通,底板中心孔构成旋流混合腔出口,螺旋状混合通道从外而内其宽度逐渐变小或保持相同宽度;旋流分布腔由底板、顶板和隔板组成,隔板呈螺旋状或直板状,旋流分布腔整体呈圆筒状,隔板竖直的设于底板和顶板之间,底板、顶板和隔板共同围成由中心向四周发散的辐射状分布通道,辐射状分布通道的入口位于圆筒中心处并与顶板中心孔连通,顶板中心孔构成旋流分布腔入口,辐射状分布通道的出口位于圆筒的侧面并构成旋流分布腔出口;下降管上端与旋流混合腔底板中心孔连通,下降管下端与旋流分布腔顶板中心孔连通。

12.作为改进,为了使气液分布更加均匀,所述辐射状分布通道的底板上设有分布孔。

13.本实用新型还提供了一种气液混合分布系统,包括反应器壳体及在反应器壳体内自上而下设置的催化剂格栅、冷氢分布管、抽吸式旋流混合分布器和接液盘、气液分配管和分配盘;冷氢分布管位于催化剂格栅下方,接液盘与反应器壳体内壁固定连接,抽吸式旋流混合分布器固定于接液盘上;气液分配管和分配盘位于接液盘下方,分配盘与反应器壳体内壁固定连接,气液分配管竖直固定于分配盘上。

14.作为改进,在接液盘和分配盘之间设有预分配盘,预分配盘可使气液在反应器壳体周向上分布的更加均匀。

15.所述抽吸式旋流混合分布器通过其下降管固定于接液盘上,旋流混合腔位于接液盘上方,旋流分布腔位于接液盘下方。抽吸式旋流混合分布器以反应器壳体中心为圆心呈同心圆状均布,其数量可根据实际工况确定,一般为2~10 个。

16.本实用新型提供的气液混合分布系统的工作原理为:

17.上层催化剂床层反应油气通过催化剂格栅向下流动;为了下一床层继续有效反应的需要,在两床层间引入冷氢气来控制温度,冷氢通过冷氢分布管的喷孔(或喷嘴)均匀注入接液盘上方,然后与反应油气一起经旋流混合腔入口进入旋流混合腔并经旋流混合腔出

口进入下降管,然后经旋流分布腔入口进入旋流分布腔,最后经旋流分布腔出口喷射向四周,而后经气液分配管和分配盘进行再一次分配,使油气在反应器全截面上分布的更加均匀,有利于下一床层反应更加稳定有效的进行。

18.本实用新型具有如下有益效果:

19.1)抽吸式旋流混合分布器可强化传质过程,提高传热效率,实现高温油气快速降温;

20.2)抽吸式旋流混合分布器主要由旋流混合腔、下降管和旋流分布腔组成,结构简单、紧凑,节省空间,可以大幅节省反应器投资,安装与拆卸更加方便,适用于大直径下流式反应器催化剂床层间使用;

21.3)采用抽吸式旋流混合分布器的气液混合分布系统可用于大型化的加氢反应器,结合先进的催化剂装填技术可使反应器内截面上的温度非常均匀,不仅有利于反应器的操作控制,也可以大大延长催化剂的使用寿命。

附图说明

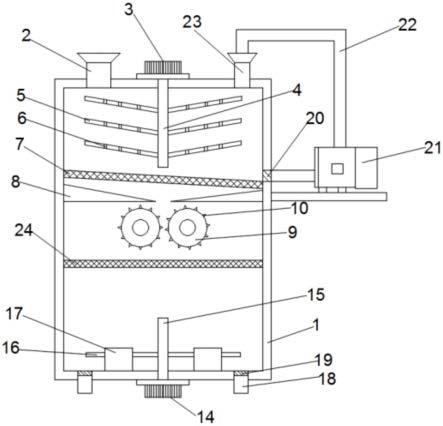

22.图1为本实用新型的抽吸式旋流混合分布器的一种结构示意图;

23.图2是旋流混合腔内螺旋状混合通道的结构示意图;

24.图3是旋流分布腔内辐射状分布通道的一种结构示意图;

25.图4是旋流分布腔内辐射状分布通道的另一种结构示意图;

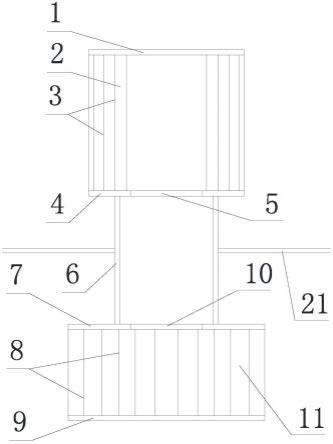

26.图5是本实用新型的气液混合分布系统的结构示意图。

27.图中:1-旋流混合腔顶板,2-旋流混合腔,3-旋流混合腔螺旋状隔板,4

‑ꢀ

旋流混合腔底板,5-旋流混合腔底板中心孔,6-下降管,7-旋流分布腔顶板,8-旋流分布腔隔板,9-旋流分布腔底板,10-旋流分布腔顶板中心孔,11-旋流分布腔,12-旋流混合腔螺旋状混合通道,13-旋流分布腔辐射状分布通道,14

‑ꢀ

分布孔,15-反应器壳体,16-催化剂格栅,17-催化剂格栅支撑梁,18-冷氢分布管,19-管卡,20-抽吸式旋流混合分布器,21-接液盘,22-接液盘支撑梁, 23-分配盘,24-气液分配管,25-分配盘支撑梁。

具体实施方式

28.下面结合附图对本实用新型做进一步描述。

29.如图1所示,本实用新型提供的抽吸式旋流混合分布器主要包括旋流混合腔2、下降管6和旋流分布腔11三部分,整体呈竖立的哑铃状,位于上部的旋流混合腔2通过中间的下降管6和位于下部的旋流分布腔11连通;旋流混合腔 2由旋流混合腔底板4、旋流混合腔顶板1和旋流混合腔螺旋状隔板3组成,旋流混合腔2整体呈圆筒状,旋流混合腔螺旋状隔板3竖直的设于旋流混合腔底板4和旋流混合腔顶板1之间,旋流混合腔底板4、旋流混合腔顶板1和旋流混合腔螺旋状隔板3共同围成旋流混合腔螺旋状混合通道12(见图2),旋流混合腔螺旋状混合通道12的入口位于圆筒的侧面,旋流混合腔螺旋状混合通道12 的出口位于圆筒中心处并与旋流混合腔底板中心孔5连通(见图2),旋流混合腔螺旋状混合通道12从外而内其宽度逐渐变小或保持相同宽度;旋流分布腔11 由旋流分布腔底板9、旋流分布腔顶板7和旋流分布腔隔板8组成,旋流分布腔隔板8呈螺旋状(见图3)或直板状(见图4),旋流分布腔11整体呈圆筒状,旋流分布腔隔板8竖直的设于旋流分布腔底板9和旋流分布腔顶板7

之间,旋流分布腔底板9、旋流分布腔顶板7和旋流分布腔隔板8共同围成由中心向四周发散的旋流分布腔辐射状分布通道13(见图3和图4),旋流分布腔辐射状分布通道13的入口位于圆筒中心处并与旋流分布腔顶板中心孔10连通(见图3和图4),旋流分布腔辐射状分布通道13的出口位于圆筒的侧面;下降管6上端与旋流混合腔底板中心孔5连通,下降管6下端与旋流分布腔顶板中心孔10连通;旋流分布腔辐射状分布通道13的底板上设有分布孔14。

30.其中,旋流混合腔螺旋状混合通道12的入口构成了旋流混合腔2的入口,旋流混合腔底板中心孔5构成了旋流混合腔2的入口;旋流分布腔顶板中心孔 10构成了旋流分布腔11的入口,旋流分布腔辐射状分布通道13的出口构成了旋流分布腔11的出口。

31.其中,旋流混合腔螺旋状隔板3的数量可设为2~4个;旋流分布腔隔板8 的数量可设为4~12个。

32.如5所示,本实用新型的气液混合分布系统包括反应器壳体15及在反应器壳体内自上而下设置的催化剂格栅16、冷氢分布管18、抽吸式旋流混合分布器 20和接液盘21、气液分配管24和分配盘23;冷氢分布管18位于催化剂格栅 16下方并由管卡19固定于催化剂格栅支撑梁17上,催化剂格栅16固定于催化剂格栅支撑梁17上,接液盘21固定于分配盘支撑梁25上并与反应器壳体15 内壁固定连接,抽吸式旋流混合分布器20固定于接液盘21上;气液分配管24 和分配盘23位于接液盘21下方,分配盘23固定于分配盘支撑梁25上并与反应器壳体15内壁固定连接,气液分配管24竖直固定于分配盘23上。在接液盘 21和分配盘23之间还可设置预分配盘(图中未示出)。

33.抽吸式旋流混合分布器20通过其下降管6固定于接液盘21上,旋流混合腔位2位于接液盘21上方,旋流分布腔11位于接液盘21下方(见图1)。

34.下面结合附图1~5说明本实用新型的工作原理:

35.上层催化剂床层反应油气通过催化剂格栅16向下流动;为了下一床层继续有效反应的需要,在两床层间引入冷氢气来降低反应油气温度,冷氢经冷氢分布管18喷射进入床层空间,在反应器全截面径向和周向方向上均匀分布,与反应油气初步混合;初步混合的反应油气和冷氢在接液盘21上积聚后经抽吸式旋流混合分布器20的旋流混合腔螺旋状混合通道12进入旋流混合腔2,并经旋流混合腔底板中心孔5进入下降管6,然后流经旋流分布腔顶板中心孔10进入旋流分布腔11并流经旋流分布腔辐射状分布通道13,最后由旋流分布腔辐射状分布通道出口和分布孔14流出。经抽吸式旋流混合分布器20混合分布后的油气继续向下经下方的分配盘23和气液分配管24进行再一次分配,使油气在反应器全截面上分布的更加均匀,使得下一层催化剂床层的反应更加有效。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。