1.本发明属于喷墨印刷制造技术领域,更具体地,涉及新型显示器件喷印制造中薄膜成膜质量监测方法及系统。

背景技术:

2.随着喷墨印刷制造技术的发展以及大规模、产业化的发展需求。在新型显示器件喷印制造过程中,如何实现薄膜喷印环节的成膜质量在线、高效检测至关重要。喷印薄膜内部厚度的均匀性和薄膜边缘的轮廓质量好坏直接影响到屏幕的工艺好坏,影响到屏幕最后点亮发光的均匀性,甚而影响到屏幕的使用寿命。

3.目前,普遍只对薄膜膜厚一致性进行在线检测,但薄膜的边缘形貌也是考量喷墨打印薄膜工艺水平和成膜质量的关键指标。随着显示面板向着高质量、更高工艺要求的方向发展,对喷墨打印工艺和成膜质量的要求会越来越高,因此,提高薄膜边缘形貌检测效率和质量对于显示面板的生产制造极为重要。

4.当前薄膜边缘的轮廓检测还处在离线检测的阶段,且通常离线检测所采用的是台阶仪,而台阶仪测边缘剖面轮廓,一是会破坏待测薄膜,二是只实现对极个别样品的离线检测,不利于实现喷印薄膜边缘轮廓的在线、快速测量。因此,亟需一种无接触式薄膜边缘轮廓在线检测手段,以能够保持样品的完好性,且能满足喷墨印刷中高效的发展需求。

技术实现要素:

5.针对现有技术的缺陷和改进需求,本发明提供了新型显示器件喷印制造中薄膜成膜质量监测方法及系统,其目的在于提出一种无接触式薄膜边缘轮廓在线检测方案,以能够结合点膜厚在线测量来满足喷墨印刷中大规模、产业化的发展需求。

6.为实现上述目的,按照本发明的一个方面,提供了一种新型显示器件喷印制造中薄膜成膜质量监测方法,包括:

7.在喷墨打印系统上配置薄膜喷墨打印腔和流平固化腔以外的另一腔体空间;将完成喷墨打印并流平固化后的单张待测基板转移至所述腔体空间中;在所述腔体空间中执行以下步骤,实现新型显示器件喷印制造中薄膜成膜质量监测:

8.计算当前待检测基板的检测区中每个测试图案的初始采样点坐标(x0,y0);调整每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算得到该测试图案各采样点坐标(x0,yj)和(xi,y0);基于各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点进行边缘二维数据测量,并判定各采样点处的边缘直线性是否达标;

9.计算当前待测基板中每个待测panel上的相互为对角点的坐标(x0,y0)、(x1,y1),作为初始采样点坐标;调整每个待测panel在x方向上和y方向上初始采样点距离dam的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,使各采样点落在直线型dam处所对应的区域,计算该待测panel边缘流平区域各采样点坐标(x0,yj)、(x1,yj)、(xi,y0)、(xi,y1);基于

各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点进行边缘三维数据在线测量,并判定各采样点处的边缘剖面轮廓是否达标。

10.进一步,在所述腔体空间内所执行的步骤还包括:对单张待测基板进行点膜厚一致性在线监测;

11.其中,当对发光区进行点膜厚检测且像素坑间距已知时,实现方式为:

12.确定当前待测基板上每个待测panel发光区的初始采样点坐标(x0,y0);

13.确定每个待测panel发光区在x方向上和y方向上初始采样点距离发光区边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该panel发光区各采样点坐标(xi,yj),计算方式为:),计算方式为:其中,l

x

、ly、m和n的取值要满足:d

x

为正整数倍的d

x

,dy为正整数倍的dy,以使得该待测panel发光区的采样点落在像素坑以外的、较平整的间隔区域;式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;d

x

为x方向上的像素坑间距;dy为y方向上的像素块间距;l

x

、ly分别为在x方向上和y方向上发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离发光区边缘的距离,为待调整量;la、lb分别为在x方向上和y方向上发光区边缘用于薄膜流平区域的长度,为已知量;

14.采用薄膜点膜厚测量传感器依次采集各待测panel发光区的各采样点坐标处的点膜厚,得到当前待测基板对应的点膜厚数据矩阵;

15.计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待测基板的膜厚均匀性达标,否则判定不达标。

16.进一步,当对发光区进行点膜厚检测且像素坑间距未知或像素坑排列不规则时,实现方式为:

17.确定当前待测基板上每个待测panel发光区的初始采样点坐标(x0,y0);

18.确定每个待测panel发光区在x方向上和y方向上初始采样点距离发光区边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该待测panel发光区各采样点坐标(xi,yj),计算方式为:),计算方式为:其中,l

x

、ly、m和n的取值要满足:式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离发光区边缘的距离,为待调整量;la、lb分别为在x方向上和y方向上发光区边缘用于薄膜流平区域的长度,为已知量;

19.采用薄膜点膜厚测量传感器依次采集各panel发光区的各采样点坐标处的点膜厚;计算各采样点处点膜厚的平均值,保留小于该平均值的点膜厚数据,并构成当前待测基板对应的点膜厚矩阵数据;

20.计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待测基板的膜厚均匀性达标,否则判定不达标。

21.进一步,当对基板侧边预留专用检测区进行点膜厚检测时,实现方式为:

22.确定当前待检测基板的专用检测区中每个测试图案的初始采样点坐标(x0,y0);

23.确定每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该测试图案各采样点坐标(xi,yj),计算方式为:其中,l

x

、ly、m和n的取值要满足:以使得该测试图案的采样点落在薄膜相较边缘平整的区域;式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上测试图案尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离测试图案边缘的距离,为待调整量;la、lb分别为在x方向上和y方向上测试图案边缘用于薄膜流平区域的长度,为已知量;

24.采用薄膜点膜厚测量传感器依次采集各测试图案的各采样点坐标处的点膜厚,得到当前待检测基板的点膜厚数据矩阵;

25.计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待检测基板的膜厚均匀性达标,否则判定不达标。

26.进一步,方法还包括:

27.对多张完成喷墨打印并流平固化后的待测基板分别执行膜厚一致性的在线检测,确定膜厚均匀性达标的待测基板及其对应的点膜厚数据矩阵;

28.将膜厚均匀性达标的所有点膜厚数据矩阵合并为一个点膜厚集合,计算点膜厚集合中最大值与最小值的差值,并将该差值与点膜厚集合中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定多个基板之间的膜厚均匀性达标,否则判定多个基板之间的膜厚均匀性不达标。

29.进一步,在所述边缘直线性在线检测中,xi和yj的计算公式具体为:式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上测试图案尺寸,为已知量;

30.采用非接触式白光垂直扫描干涉传感器依次获取每个测试图案各采样点坐标周

围区域的二维形貌图;标记过x方向上的采样点(xi,y0)并与x方向垂直的截线与所述二维形貌图上薄膜边缘线的交点坐标(xi,y

′

0i

),以及标记过y方向上的采样点(x0,yj)并与y方向垂直的截线与所述二维形貌图上薄膜边缘线的交点坐标(x

′

0j

,yj);

31.根据每个测试图案对应标记的y方向上各(x

0j

′

,yj),计算式中,为所有x

0j

′

的算术平均值;ξ为相关系数,根据所需精度确定;n为y方向上的采样点数;若δl小于直线度衡量指标,则判断该测试图案在y方向上的直线度满足要求,否则不满足;根据每个测试图案对应的所标记的x方向上的各(xi,y

0i

′

),计算式中,为所有y

0i

′

的算术平均值;ξ为相关系数,根据所需精度确定;m为x方向上的采样点数;若δl小于直线度衡量指标,则判断该测试图案在x方向上的直线度满足要求,否则不满足。

32.进一步,在所述边缘剖面轮廓在线检测中,xi和yj的计算公式具体为:其中,l

x

、ly、m和n要满足:以使采样点落在直线型dam处所对应的区域;式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上panel上dam图形的尺寸,为已知量;l

x

、ly分别为在x方向上和y方向上初始采样点距离dam的距离,为待调整量;r为发光区顶角弧形dam的半径,为已知量;

33.采用非接触式白光垂直扫描干涉传感器依次采集每个待测panel边缘流平区域各采样点周围区域的三维形貌数据,保存各采样点周围的沿dam线垂直方向剖面的高度数据;

34.根据每个待测panel的高度数据,计算爬坡长度l和式中,h为膜厚,δh为凸起高度;若l小于其衡量指标阈值且δh小于其衡量指标阈值,则判定该待测panel喷墨打印成膜质量达标。

35.进一步,在同一腔体空间内对待测基板薄膜完成膜厚一致性和边缘形貌在线监测,用于整体在线调整喷墨打印工艺参数,调整方式为:

36.若单张基板打印的膜厚一致性评估不合格,则根据采样点位置坐标(xi,yj)和的值,进行打印工艺参数调整,包括对应喷头打印图案补偿、打印间距调整以及路径优化,其中,h

i,j

为采样点(xi,yj)处的点膜厚,为采集的所有采样点处点膜厚的平均值;

37.若测试区薄膜样品的边缘直线性评估不合格,则根据采样点位置坐标、所在测试图案的序号以及边缘直线性评估参数取值,进行打印工艺参数调整,包括对应喷头打印落点精度测试、墨滴体积观测和路径优化;

38.若发光区薄膜样品的边缘剖面轮廓评估不合格,则根据采样点位置坐标、发光区

所在panel的序号以及边缘剖面轮廓评估参数取值,进行打印工艺参数调整,包括边缘打印间距调整、墨滴体积观测和打印路径优化;

39.若多张基板打印的膜厚一致性评估不合格,则根据采样点的位置坐标(xi,yj)和的值,进行打印工艺参数调整,包括对应喷头打印图案补偿、打印间距调整以及路径优化,其中,为采集的膜厚均匀性达标的待测基板中所有采样点的点膜厚数据集合;σ为该点膜厚数据集合的元素标准差;

40.若以上所测项目评估合格,则保持打印参数继续打印。

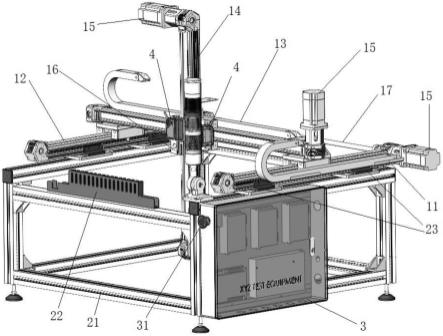

41.本发明还提供一种新型显示器件喷印制造中薄膜成膜质量监测系统,包括:薄膜喷墨打印腔,流平固化腔,质量在线监测腔,基板转移传递模块以及主控制处理器;所述质量在线监测腔内配置有基板吸附运动模块、喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块;

42.所述主控制处理器用于控制所述基板转移传递模块将待测基板在各个腔体之间进行转移传递,控制所述基板吸附运动模块吸附住所述基板转移传递模块转移过来的待测基板,并与所述喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块配合,执行如上所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法中的喷印薄膜的膜厚一致性在线检测和/或边缘直线性和边缘剖面轮廓的在线检测,判定喷印的喷印薄膜膜厚一致性、边缘直线性、边缘剖面轮廓是否达标,还用于根据判定结果和在线检测数据,调整或保持打印工艺参数;

43.其中,所述喷印薄膜内部点膜厚检测模块采用薄膜点膜厚测量传感器实现点膜厚测量;所述喷印薄膜边缘形貌检测模块采用非接触式白光垂直扫描干涉传感器实现边缘二维和三维形貌测量。

44.进一步,所述喷印薄膜内部点膜厚检测模块包括:具有y1和z1自由度的第一运动组件、固定于所述第一运动组件上的点膜厚测量传感器、所述点膜厚测量传感器的第一控制分析组件和所述第一运动组件的第一控制组件;所述点膜厚测量传感器的测量端在空间上朝下设置;所述第一控制组件控制所述第一运动组件的运动以带动点膜厚测量传感器进行y向和z向的运动;所述第一控制分析组件与点膜厚测量传感器通过信号传输线相连,根据触发信号控制点膜厚测量传感器进行喷印薄膜的厚度采集,并对采集的信号分析处理并输入到所述主控制处理器,其中,点膜厚测量传感器为薄膜点膜厚测量传感器;

45.所述喷印薄膜边缘形貌检测模块包括:具有y2和z2自由度的第二运动组件、固定于所述第二运动组件上的非接触式白光垂直扫描干涉传感器、非接触式白光垂直扫描干涉传感器的第二控制分析组件和所述第二运动组件的第二控制组件;非接触式白光垂直扫描干涉传感器的测量端在空间上朝下布置;所述第二控制组件控制第二运动组件的运动以带动非接触式白光垂直扫描干涉传感器进行y向和z向的运动;所述第二控制分析组件与非接触式白光垂直扫描干涉传感器通过信号传输线相连,根据触发信号控制非接触式白光垂直扫描干涉传感器进行喷印薄膜边缘的形貌采集,并对采集的信号分析处理并输入到所述主控制处理器;

46.所述基板吸附运动模块包括:具有x自由度的位移组件、基板吸附平台、第三控制组件;所述位移组件承载所述基板吸附平台并带动所述基板吸附平台进行x向的移动;所述

基板吸附平台用于吸附、固定打印有喷印薄膜的待测基板;所述第三控制组件用于控制所述位移组件和所述基板吸附平台的运动和吸附动作;

47.所述基板吸附运动模块与所述喷印薄膜内部点膜厚检测模块或所述喷印薄膜边缘形貌检测模块配合动作,将所述点膜厚测量传感器或所述非接触式白光垂直扫描干涉传感器移动到喷印有喷印薄膜的待测基板指定位置的上方空间并进行检测操作。

48.总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

49.本发明在原有喷印制造系统上额外配置有别于薄膜喷墨打印腔和流平固化腔的另一腔体空间,在该腔体空间中设置喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块,设置该腔体空间,可以不干扰原有喷印制造系统的喷印工作,还可以在该腔体中扩展检测配置或功能。其次,喷印薄膜内部点膜厚检测模块采用白光光谱薄膜干涉传感器或光谱光聚焦传感器实现点膜厚测量,白光光谱薄膜干涉传感器或光谱光聚焦传感器相比椭偏仪性价比更高、体积更小,方便与现有系统的集成和实现喷印薄膜的快速、在线测量;喷印薄膜边缘形貌检测模块采用非接触式白光垂直扫描干涉传感器实现边缘二维和三维形貌测量,可实现无接触、无破坏地对喷印薄膜的边缘形貌进行扫描测量,在线实现对喷印薄膜边缘轮廓质量的监测。另外本发明在保留对基板侧边预留专用检测区打印薄膜样品检测功能的前提下,加入了对发光区的喷印薄膜膜厚的检测和膜厚一致性评估,在线监测方法更加普适。因此,本发明方法能够针对多种测试条件在线监测多个测试项目,能够实现对喷印成膜的全闭环监测和工艺控制,对提高薄膜喷印工艺的成膜质量、实现薄膜喷印的大规模产业化生产具有重要意义。

附图说明

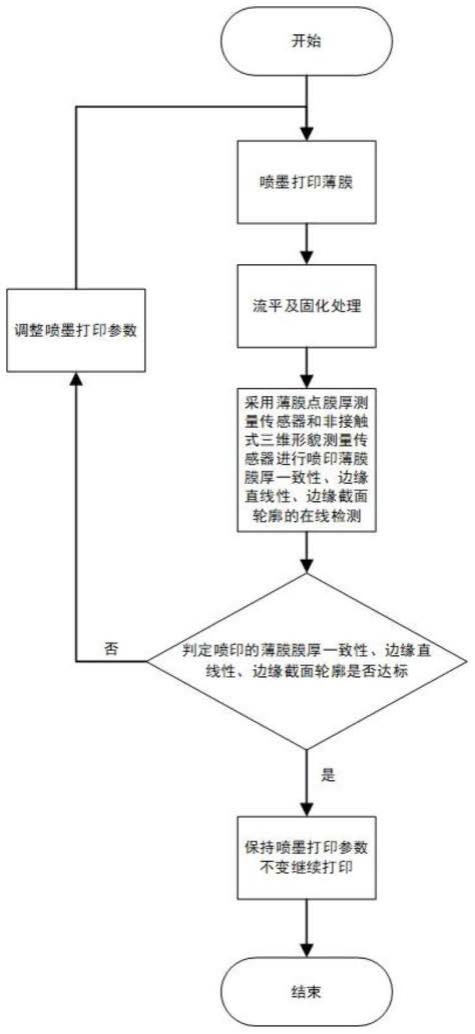

50.图1为本发明实施例提供的新型显示器件喷印制造中薄膜成膜质量监测的整体方法流程图;

51.图2为本发明实施例提供的检测环节流程示意图;

52.图3为本发明实施例提供的获得单张基板上发光区或测试区薄膜样品的系列点膜厚数据并分析处理的方法流程示意图;

53.图4为本发明实施例提供的检测发光区系列点膜厚且像素坑间距已知的模式示意图;

54.图5为本发明实施例提供的检测发光区系列点膜厚但像素坑间距未知的模式示意图。

55.图6为本发明实施例提供的检测基板侧边预留专用检测区系列点膜厚的模式示意图。

56.图7为本发明实施例提供的边缘直线性监测示意图;

57.图8为本发明实施例提供的panel示意图;

58.图9为本发明实施例提供的边缘截面轮廓监测示意图;

59.图10为本发明实施例提供的新型显示器件喷印制造中薄膜成膜质量监测的整体系统组成示意图。

60.在所有附图中,相同的附图标记用来表示相同的元件或者结构,其中:

61.11为薄膜喷墨打印腔,12为薄膜喷墨打印腔的控制组件,21为流平固化腔,22为流

平固化腔的控制组件,31为机械运动组件,32为基板转移传递控制组件,41为第一运动组件,42为点膜厚测量传感器测头,43为第一控制分析组件,44为第一控制组件,51为第二运动组件,52为非接触式白光垂直扫描干涉传感器,53为第二控制分析组件,54为第二控制组件,61为位移组件,62为基板吸附平台,63为待测基板,64为待测薄膜,65为第三控制组件,7为主控制处理器。

具体实施方式

62.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

63.实施例一

64.一种新型显示器件喷印制造中薄膜成膜质量监测方法,如图1所示,包括:

65.在喷墨打印系统上配置薄膜喷墨打印腔和流平固化腔以外的另一腔体空间;将完成喷墨打印并流平固化后的单张待测基板转移至所述腔体空间中;在所述腔体空间中执行以下步骤,实现新型显示器件喷印制造中薄膜成膜质量监测:

66.计算当前待检测基板的检测区中每个测试图案的初始采样点坐标(x0,y0);调整每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算得到该测试图案各采样点坐标(x0,yj)和(xi,y0);基于各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点处进行边缘二维数据测量,并判定各采样点处的边缘直线性是否达标;

67.计算当前待测基板中每个待测panel上的相互为对角点的坐标(x0,y0)、(x1,y1),作为初始采样点坐标;调整每个待测panel在x方向上和y方向上初始采样点距离dam的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,使各采样点落在直线型dam处所对应的区域,计算该待测panel边缘流平区域各采样点坐标(x0,yj)、(x1,yj)、(xi,y0)、(xi,y1);基于各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点处进行边缘三维数据在线测量,并判定各采样点处的边缘剖面轮廓是否达标。

68.在新型显示器件喷印制造中薄膜成膜质量监测中,对于喷印薄膜内部的膜厚一致性评估,现有的一种在线测量手段是通过椭偏仪实现膜厚的测量,但椭偏仪造价高、体积大,不适合与喷印制造系统的整体集成。另外,现有的喷印薄膜内部膜厚在线测量手段只对显示器件的发光区域以外的检测区进行检测,评估整张基板上发光区薄膜的打印膜厚一致性好坏,实际没有对发光区的膜厚一致性进行检测。但实际上即使是同一张基板,发光区和检测区打印的薄膜存在打印时间和空间上以及基板结构的差异,因此,内部膜厚在线检测方式精度有待提高。同时对中央点膜厚和薄膜边缘形貌进行在线检测是有必要的,而由于单独划分的检测腔室的检测功能可拓展,所以,可以作为优选地方案,在上述腔体空间内所执行的步骤还可以包括:对单张待测基板进行点膜厚一致性在线监测。

69.具体在线监测流程可为:当完成薄膜喷印后的基板,经过流平及固化处理之后,来到喷印薄膜内部点膜厚检测模块、喷印薄膜边缘形貌检测模块和基板吸附运动模块三者共处的同一腔体空间内。如图2所示,依次进行单张基板上发光区或测试区薄膜样品的系列点

膜厚数据获取并分析处理、测试区薄膜样品的边缘直线性获取并分析处理、panel处薄膜样品的边缘截面轮廓获取并分析处理,当多张基板都经过上述检测步骤后,就可以进行多张基板上发光区或测试区薄膜样品的系列点膜厚数据获取并分析处理。

70.本实施例提出三种监测模式:第一种,检测发光区且像素坑间距已知;第二种,检测发光区但像素坑间距未知;第三种,检测基板侧边预留专用检测区,如图3所示。以上薄膜点膜厚测量传感器可为白光光谱薄膜干涉传感器或光谱共聚焦传感器。

71.对于第一种模式,可作为优选地方案,如图4所示,当对发光区进行检测且像素坑间距已知时,采用喷印薄膜内部(除去边缘流平区以外的区域)点膜厚检测模块进行喷印薄膜的膜厚一致性在线检测的实现方法为:

72.确定当前待测基板上每个待测panel发光区的初始采样点坐标(x0,y0);

73.确定每个待测panel发光区在x方向上和y方向上初始采样点距离发光区边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该panel发光区各采样点坐标(xi,yj),计算方式为:),计算方式为:其中,在保证m和n满足检测效率和用于膜厚一致性评估的采样点数目要求的条件下,l

x

、ly、m和n的取值要满足:d

x

为正整数倍的d

x

,dy为正整数倍的dy,以使得该待测panel发光区的采样点落在像素坑以外的、较平整的间隔区域;式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;d

x

为x方向上的像素坑间距;dy为y方向上的像素块间距;l

x

、ly分别为在x方向上和y方向上发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离发光区边缘的距离,为待调整量;la、lb分别为在x方向上和y方向上发光区边缘用于薄膜流平区域的长度,为已知量;

74.采用薄膜点膜厚测量传感器依次采集各待测panel发光区的各采样点坐标处的点膜厚,得到当前待测基板对应的点膜厚数据矩阵,如下:

[0075][0076]

计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待测基板的膜厚均匀性达标,否则判定不达标。

[0077]

对于第二种模式,可作为优选地方案,如图5所示,当对发光区进行检测且像素坑间距未知或像素坑排列不规则时,采用喷印薄膜内部点膜厚检测模块进行喷印薄膜的膜厚一致性在线检测的实现方法为:

[0078]

确定当前待测基板上每个待测panel发光区的初始采样点坐标(x0,y0);

[0079]

确定每个待测panel发光区在x方向上和y方向上初始采样点距离发光区边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该待测panel发光区各采样点坐

标(xi,yj),计算方式为:),计算方式为:其中,在保证m和n满足检测效率和用于膜厚一致性评估的采样点数目要求的条件下,l

x

、ly、m和n的取值要满足:式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离发光区边缘的距离,为待调整量;la、lb分别为在x方向上和y方向上发光区边缘用于薄膜流平区域的长度,为已知量;

[0080]

采用薄膜点膜厚测量传感器依次采集各panel发光区各采样点坐标处的点膜厚;计算各采样点处点膜厚的平均值,保留小于该平均值的点膜厚数据,并构成当前待测基板对应的点膜厚矩阵数据;

[0081]

计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待测基板的膜厚均匀性达标,否则判定不达标。

[0082]

对于第三种模式,可作为优选地方案,如图6所示,当对基板侧边预留专用检测区进行检测时,采用喷印薄膜内部点膜厚检测模块进行喷印薄膜的膜厚一致性在线检测的实现方法为:

[0083]

确定当前待检测基板的专用检测区中每个测试图案的初始采样点坐标(x0,y0);

[0084]

确定每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该测试图案各采样点坐标(xi,yj),计算方式为:其中,在保证m和n满足检测效率和用于膜厚一致性评估的采样点数目要求的条件下,l

x

、ly、m和n的取值要满足:以使得该测试图案的采样点落在薄膜相较边缘平整的区域;式中,d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上测试图案尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离测试图案边缘的距离,为待调整量;la、lb分别为在x方向上和y方向上测试图案边缘用于薄膜流平区域的长度,为已知量;

[0085]

采用薄膜点膜厚测量传感器依次采集各测试图案的各采样点坐标处的点膜厚,得到当前待检测基板的点膜厚数据矩阵;

[0086]

计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待检测基板的膜厚均匀性达标,否则判定不达标。

[0087]

可作为优选地方案,如图7所示,采用喷印薄膜边缘形貌检测模块进行喷印薄膜的

边缘直线性在线检测的实现方式为:

[0088]

确定当前待检测基板每个测试图案的初始采样点坐标(x0,y0);

[0089]

确定每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该测试图案各采样点坐标(x0,yj)和(xi,y0),计算方式为:),计算方式为:式中d

x

、dy分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上测试图案尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离测试图案边缘的距离;

[0090]

采用非接触式白光垂直扫描干涉传感器依次获取每个测试图案各采样点坐标周围区域的二维形貌图;标记过x方向上的采样点(xi,y0)并与x方向垂直的截线与所述二维形貌图上薄膜边缘线的交点坐标(xi,y

′

0i

),以及标记过y方向上的采样点(x0,yj)并与y方向垂直的截线与所述二维形貌图上薄膜边缘线的交点坐标(x

′

0j

,yj);

[0091]

根据每个测试图案对应标记的y方向上各(x

0j

′

,yj),计算式中,为所有x

0j

′

的算术平均值;ξ为相关系数,根据所需精度确定;n为y方向上的采样点数;若δl小于直线度衡量指标,则判断该测试图案在y方向上的直线度满足要求,否则不满足;根据每个测试图案对应的所标记的x方向上的各(xi,y

0i

′

),计算式中,为所有y

0i

′

的算术平均值;ξ为相关系数,根据所需精度确定;m为x方向上的采样点数;若δl小于直线度衡量指标,则判断该测试图案在x方向上的直线度满足要求,否则不满足。

[0092]

监测边缘直线性可判断墨滴落点精度,墨滴体积均匀性,是一种对当前的打印状态的评价指标。另外,当直线性监测存在不合格的基板时,要适当增加之后该基板上的边缘形貌检测panel数。

[0093]

可作为优选地方案,如图8、图9所示,采用喷印薄膜边缘形貌检测模块进行喷印薄膜的边缘剖面轮廓在线检测的实现方式为:

[0094]

确定当前待测基板上每个待测panel的相互为对角点的坐标(x0,y0)、(x1,y1);

[0095]

确定每个待测panel在x方向上和y方向上初始采样点距离dam的距离l

x

和ly以及x方向上采样点数m和y方向上采样点数n,计算该待测panel边缘流平区域各采样点坐标(x0,yj)、(x1,yj)、(xi,y0)、(xi,y1),计算方式为:其中,l

x

、ly、m和n要满足:以使采样点落在直线型dam处所对应的区域;式中,d

x

、dy分

别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、ly分别为在x方向上和y方向上待测panel发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离dam的距离,为待调整量;l

x

、ly分别为在x方向上和y方向上初始采样点距离测试图案边缘的距离,为待调整量;r为发光区顶角弧形dam的半径,为已知量;

[0096]

采用非接触式白光垂直扫描干涉传感器依次采集每个待测panel边缘流平区域各采样点周围区域的三维形貌数据,保存各采样点周围的沿dam线垂直方向剖面的高度数据;

[0097]

根据每个待测panel的高度数据,计算爬坡长度l和式中,h为膜厚,δh为凸起高度;若l小于其衡量指标阈值且δh小于其衡量指标阈值,则判定该待测panel喷墨打印成膜质量达标。

[0098]

对于对多张基板的监测,可作为优选地方案,方法包括:

[0099]

对多张完成喷墨打印并流平固化后的基板分别执行膜厚一致性的在线检测,确定膜厚均匀性达标的待测基板及其对应的点膜厚数据矩阵;

[0100]

将膜厚均匀性达标的所有点膜厚数据矩阵合并为一个点膜厚集合,计算点膜厚集合中最大值与最小值的差值,并将该差值与点膜厚集合中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定多个基板之间的膜厚均匀性达标,否则判定多个基板之间的膜厚均匀性不达标。

[0101]

完成以上步骤之后,利用测得的数据对成膜的质量进行评估和反馈处理:若单张基板打印的膜厚一致性评估不合格,则根据返回的位置坐标(xi,yj)和的值重做对应喷头打印图案补偿、打印间距调整、路径优化以及其它打印参数的调整;若薄膜样品的边缘直线性评估不合格,则根据返回的位置坐标、所在测试图案的序号及的值重做对应喷头打印落点精度测试、路径优化以及其它打印参数的调整;若薄膜样品的边缘截面轮廓评估不合格,则根据返回的位置坐标、所在panel的序号及l和δh的值进行边缘打印间距调整和打印路径优化;若多张基板打印的膜厚一致性评估不合格,则根据返回的位置坐标(xi,yj)和的值重做对应喷头打印图案补偿、打印间距调整、路径优化以及其它打印参数的调整。若以上所测项目评估合格,则保持打印参数继续打印。由此实现喷印薄膜成膜质量的在线监测及形成闭环反馈调控。

[0102]

可作为优选地方案,在同一腔体空间内对基板薄膜完成膜厚一致性和边缘形貌在线监测,用于整体在线调整喷墨打印工艺参数,提供薄膜整体质量,调整方式为:

[0103]

若单张基板打印的膜厚一致性评估不合格,则根据采样点位置坐标(xi,yj)和的值,进行打印工艺参数调整,包括对应喷头打印图案补偿、打印间距调整以及路径优化,其中,h

i,j

为采样点(xi,yj)处的点膜厚,为采集的所有采样点处点膜厚的平均值;

[0104]

若测试区薄膜样品的边缘直线性评估不合格,则根据采样点位置坐标、所在测试图案的序号以及边缘直线性评估参数取值,进行打印工艺参数调整,包括对应喷头打印落点精度测试和路径优化;

[0105]

若发光区薄膜样品的边缘剖面轮廓评估不合格,则根据采样点位置坐标、发光区所在panel的序号以及边缘剖面轮廓评估参数取值,进行打印工艺参数调整,包括边缘打印间距调整和打印路径优化;

[0106]

若多张基板打印的膜厚一致性评估不合格,则根据采样点的位置坐标(xi,yj)和的值,进行打印工艺参数调整,包括对应喷头打印图案补偿、打印间距调整以及路径优化,其中,为采集的膜厚均匀性达标的待测基板中所有采样点的点膜厚数据集合;σ为该点膜厚数据集合的元素标准差;

[0107]

若以上所测项目评估合格,则保持打印参数继续打印。

[0108]

综上,本实施例方法采用薄膜点膜厚测量传感器和非接触式三维形貌测量传感器进行喷印薄膜膜厚一致性、边缘直线性、边缘截面轮廓的在线检测,判定喷印的喷印薄膜膜厚一致性、边缘直线性、边缘截面轮廓是否达标并调整或保持打印工艺参数环节。

[0109]

实施例二

[0110]

一种新型显示器件喷印制造中薄膜成膜质量监测系统,如图10所示,包括:薄膜喷墨打印腔,流平固化腔,质量在线监测腔,基板转移传递模块以及主控制处理器;质量在线监测腔内配置有基板吸附运动模块、喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块;

[0111]

主控制处理器用于控制基板转移传递模块将待测基板在各个腔体之间进行转移传递,控制基板吸附运动模块吸附住基板转移传递模块转移过来的待测基板,并与喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块配合,执行如实施例一所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法中的喷印薄膜的膜厚一致性在线检测以及边缘直线性和边缘剖面轮廓的在线检测,判定喷印的喷印薄膜膜厚一致性、边缘直线性、边缘剖面轮廓是否达标,还用于根据判定结果和在线检测数据,调整或保持打印工艺参数;其中,喷印薄膜内部点膜厚检测模块采用薄膜点膜厚测量传感器实现点膜厚测量;喷印薄膜边缘形貌检测模块采用非接触式白光垂直扫描干涉传感器实现边缘二维和三维形貌测量。

[0112]

具体的,喷墨打印腔模块包括:薄膜喷墨打印腔11、薄膜喷墨打印腔控制组件12。薄膜喷墨打印腔控制组件对薄膜喷墨打印腔的打印动作和工艺参数进行控制。基板在薄膜喷墨打印腔内进行喷墨打印,形成喷印薄膜。

[0113]

流平固化腔模块包括:流平固化腔21、流平固化腔的控制组件22。流平固化腔的控制组件22对流平固化腔21的进程和参数进行控制。经喷墨打印腔形成薄膜基板被转移到流平固化腔模块中进行流平及固化处理。

[0114]

基板转移传递模块包括:机械运动组件31、基板转移传递控制组件32。机械运动组件31用于薄膜喷墨打印工艺过程中,基板在各个模块之间的转移和传递。基板转移传递控制组件32用于控制机械运动组件31的动作。

[0115]

可作为优选地方案,喷印薄膜内部点膜厚检测模块包括:具有y1和z1自由度的第一运动组件41、固定于所述第一运动组件上的薄膜点膜厚测量传感器测头42(白光光谱薄膜干涉传感器)、薄膜点膜厚测量传感器的第一控制分析组件43、所述第一运动组件的第一控制组件44。白光光谱薄膜干涉传感器固定在第一运动组件41上,且传感器的测量端在空间上朝下设置。第一运动组件41可以带动点膜厚测量传感器测头42进行y向和z向的运动。

第一控制分析组件43跟点膜厚测量传感器测头42通过信号传输线相连,第一控制分析组件根据触发信号控制点膜厚测量传感器测头进行喷印薄膜的厚度采集,并根据采集的信号分析处理输出后续数据到主控制处理器7。第一控制组件44用于控制第一运动组件41的运动。

[0116]

喷印薄膜边缘形貌检测模块包括:具有y2和z2自由度的第二运动组件51、固定于所述第二运动组件上的非接触式白光垂直扫描干涉传感器52、非接触式白光垂直扫描干涉传感器的第二控制分析组件53、所述第二运动组件的第二控制组件54。非接触式白光垂直扫描干涉传感器52固定在第二运动组件51上,且传感器的测量端在空间上朝下设置。第二运动组件51可以带动非接触式白光垂直扫描干涉传感器52进行y向和z向的运动。第二控制分析组件53跟非接触式白光垂直扫描干涉传感器52通过信号传输线相连,第二控制分析组件根据触发信号控制非接触式白光垂直扫描干涉传感器进行喷印薄膜边缘的形貌采集,并根据采集的信号分析处理输出后续数据到主控制处理器7。第二控制组件54用于控制第二运动组件的运动。

[0117]

基板吸附运动模块包括:具有x自由度的位移组件61、设于位移平台上的基板吸附平台62、基板吸附平台的上表面吸附有待测基板63、待测基板上表面设有喷墨打印的待测薄膜64、基板吸附运动模块的第三控制组件65。具有位移组件61可以承载基板吸附平台62并带动吸附平台进行x向的移动。基板吸附平台62用于吸附、固定打印了喷印薄膜的待测基板。基板吸附运动模块的第三控制组件65用于控制位移组件61和基板吸附平台62的运动和吸附动作。

[0118]

喷印薄膜内部点膜厚检测模块、喷印薄膜边缘形貌检测模块和基板吸附运动模块三者共处于有别于薄膜喷墨打印腔和流平固化腔的同一腔体空间内。基板吸附运动模块与喷印薄膜内部点膜厚检测模块或喷印薄膜边缘形貌检测模块配合动作,可以将点膜厚测量传感器或白光垂直扫描干涉传感器移动到喷印有喷印薄膜的基板指定位置的上方空间并进行检测操作。

[0119]

主控制处理器7通过薄膜喷墨打印腔的控制组件12、流平固化腔的控制组件22、基板转移传递控制组件32、第一控制分析组件43、第一控制组件44、第二控制分析组件53、第二控制组件54、第三控制组件65协调控制各个模块的动作和进程,以完成整个喷印成膜和质量监测工艺过程。

[0120]

上述喷印薄膜成膜质量监测系统,可以对薄膜喷墨打印制造过程中的单张基板打印的膜厚一致性、多张基板打印的膜厚一致性、喷印薄膜边缘直线性、喷印薄膜边缘截面轮廓进行在线检测并进行成膜质量评估,为薄膜喷墨打印工艺过程提供闭环反馈。

[0121]

对于采用喷印薄膜内部点膜厚检测模块和基板吸附运动模块获得单张基板上发光区或测试区薄膜样品的系列点膜厚数据,提供经过薄膜喷墨打印腔11在基板上喷印有待测薄膜64并经过流平固化腔21流平和固化处理的单张样品,期间通过基板转移传递模块将样品从薄膜喷墨打印腔11转移至流平固化腔21,再转移至基板吸附运动模块(的基板吸附平台上)。基板吸附平台62吸附住待测基板63,并移动至喷印薄膜内部点膜厚检测模块下方空间指定位置。然后通过主控制处理器7进行检测操作。

[0122]

对于采用喷印薄膜边缘形貌检测模块和基板吸附运动模块获得测试区薄膜样品的边缘直线性,提供喷印薄膜边缘形貌检测模块和基板吸附位移模块,并提供经过薄膜喷墨打印腔11在基板上测试区喷印有喷印待测薄膜并经过流平固化腔21流平和固化处理的

单张样品,经过单张基板上发光区或测试区薄膜样品的系列点膜厚数据测量并分析处理之后,基板吸附平台62吸附住待测基板63,并移动至喷印薄膜边缘形貌检测模块下方空间指定位置,然后进行检测操作。

[0123]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。