技术特征:

1.一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特征在于,包括:在喷墨打印系统上配置薄膜喷墨打印腔和流平固化腔以外的另一腔体空间;将完成喷墨打印并流平固化后的单张待测基板转移至所述腔体空间中;在所述腔体空间中执行以下步骤,实现新型显示器件喷印制造中薄膜成膜质量监测:计算当前待检测基板的检测区中每个测试图案的初始采样点坐标(x0,y0);调整每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和l

y

以及x方向上采样点数m和y方向上采样点数n,计算得到该测试图案各采样点坐标(x0,y

j

)和(x

i

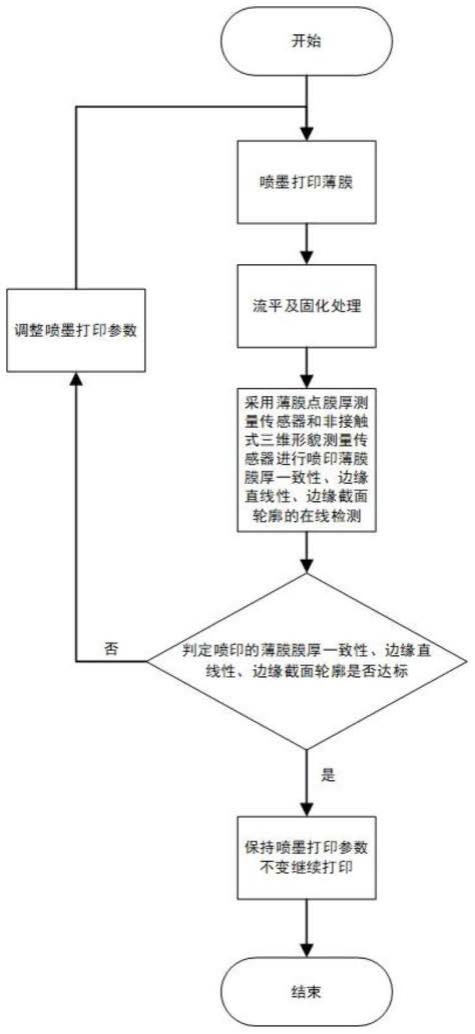

,y0);基于各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点处进行边缘二维数据测量,并判定各采样点处的边缘直线性是否达标;计算当前待测基板中每个待测panel上的相互为对角点的坐标(x0,y0)、(x1,y1),作为初始采样点坐标;调整每个待测panel在x方向上和y方向上初始采样点距离dam的距离l

x

和l

y

以及x方向上采样点数m和y方向上采样点数n,使各采样点落在直线型dam处所对应的区域,计算该待测panel边缘流平区域各采样点坐标(x0,y

j

)、(x1,y

j

)、(x

i

,y0)、(x

i

,y1);基于各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点处进行边缘三维数据在线测量,并判定各采样点处的边缘剖面轮廓是否达标。2.根据权利要求1所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特征在于,在所述腔体空间内所执行的步骤还包括:对单张待测基板进行点膜厚一致性在线监测;其中,当对发光区进行点膜厚检测且像素坑间距已知时,实现方式为:确定当前待测基板上每个待测panel发光区的初始采样点坐标(x0,y0);确定每个待测panel发光区在x方向上和y方向上初始采样点距离发光区边缘的距离l

x

和l

y

以及x方向上采样点数m和y方向上采样点数n,计算该panel发光区各采样点坐标(x

i

,y

j

),计算方式为:),计算方式为:其中,l

x

、l

y

、m和n的取值要满足:d

x

为正整数倍的d

x

,d

y

为正整数倍的d

y

,以使得该待测panel发光区的采样点落在像素坑以外的、较平整的间隔区域;式中,d

x

、d

y

分别为在x方向上和y方向上每相邻两个采样点之间的间距;d

x

为x方向上的像素坑间距;d

y

为y方向上的像素块间距;l

x

、l

y

分别为在x方向上和y方向上发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、l

y

分别为在x方向上和y方向上初始采样点距离发光区边缘的距离,为待调整量;l

a

、l

b

分别为在x方向上和y方向上发光区边缘用于薄膜流平区域的长度,为已知量;采用薄膜点膜厚测量传感器依次采集各待测panel发光区的各采样点坐标处的点膜厚,得到当前待测基板对应的点膜厚数据矩阵;计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待测基板的膜厚均匀性达标,否则判定不达标。3.根据权利要求2所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特

征在于,当对发光区进行点膜厚检测且像素坑间距未知或像素坑排列不规则时,实现方式为:确定当前待测基板上每个待测panel发光区的初始采样点坐标(x0,y0);确定每个待测panel发光区在x方向上和y方向上初始采样点距离发光区边缘的距离l

x

和l

y

以及x方向上采样点数m和y方向上采样点数n,计算该待测panel发光区各采样点坐标(x

i

,y

j

),计算方式为:),计算方式为:其中,l

x

、l

y

、m和n的取值要满足:式中,d

x

、d

y

分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、l

y

分别为在x方向上和y方向上发光区尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、l

y

分别为在x方向上和y方向上初始采样点距离发光区边缘的距离,为待调整量;l

a

、l

b

分别为在x方向上和y方向上发光区边缘用于薄膜流平区域的长度,为已知量;采用薄膜点膜厚测量传感器依次采集各panel发光区的各采样点坐标处的点膜厚;计算各采样点处点膜厚的平均值,保留小于该平均值的点膜厚数据,并构成当前待测基板对应的点膜厚矩阵数据;计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待测基板的膜厚均匀性达标,否则判定不达标。4.根据权利要求2所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特征在于,当对基板侧边预留专用检测区进行点膜厚检测时,实现方式为:确定当前待检测基板的专用检测区中每个测试图案的初始采样点坐标(x0,y0);确定每个测试图案在x方向上和y方向上初始采样点距离测试图案边缘的距离l

x

和l

y

以及x方向上采样点数m和y方向上采样点数n,计算该测试图案各采样点坐标(x

i

,y

j

),计算方式为:其中,l

x

、l

y

、m和n的取值要满足:以使得该测试图案的采样点落在薄膜相较边缘平整的区域;式中,d

x

、d

y

分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、l

y

分别为在x方向上和y方向上测试图案尺寸,为已知量;m为x方向上采样点数,n为y方向上采样点数,为待调整量;l

x

、l

y

分别为在x方向上和y方向上初始采样点距离测试图案边缘的距离,为待调整量;l

a

、l

b

分别为在x方向上和y方向上测试图案边缘用于薄膜流平区域的长度,为已知量;采用薄膜点膜厚测量传感器依次采集各测试图案的各采样点坐标处的点膜厚,得到当前待检测基板的点膜厚数据矩阵;计算点膜厚数据矩阵中最大值与最小值的差值,并将该差值与点膜厚数据矩阵中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定当前待检测基板的膜厚均匀性达标,否则判定不达标。5.根据权利要求2至4任一项所述的一种新型显示器件喷印制造中薄膜成膜质量监测

方法,其特征在于,方法还包括:对多张完成喷墨打印并流平固化后的待测基板分别执行所述膜厚一致性的在线检测,确定膜厚均匀性达标的待测基板及其对应的点膜厚数据矩阵;将膜厚均匀性达标的所有点膜厚数据矩阵合并为一个点膜厚集合,计算点膜厚集合中最大值与最小值的差值,并将该差值与点膜厚集合中的数据平均值做比值,得到百分数,若该百分数不大于阈值,则判定多个基板之间的膜厚均匀性达标,否则判定多个基板之间的膜厚均匀性不达标。6.根据权利要求1所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特征在于,在所述边缘直线性在线检测中,x

i

和y

j

的计算公式具体为:式中,d

x

、d

y

分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、l

y

分别为在x方向上和y方向上测试图案尺寸,为已知量;采用非接触式白光垂直扫描干涉传感器依次获取每个测试图案各采样点坐标周围区域的二维形貌图;标记过x方向上的采样点(x

i

,y0)并与x方向垂直的截线与所述二维形貌图上薄膜边缘线的交点坐标(x

i

,y

′

0i

),以及标记过y方向上的采样点(x0,y

j

)并与y方向垂直的截线与所述二维形貌图上薄膜边缘线的交点坐标(x

′

0j

,y

j

);根据每个测试图案对应标记的y方向上各(x

0j

′

,y

j

),计算式中,为所有x

0j

′

的算术平均值;ξ为相关系数,根据所需精度确定;n为y方向上的采样点数;若δl小于直线度衡量指标,则判断该测试图案在y方向上的直线度满足要求,否则不满足;根据每个测试图案对应的所标记的x方向上的各(x

i

,y

0i

′

),计算式中,为所有y

0i

′

的算术平均值;ξ为相关系数,根据所需精度确定;m为x方向上的采样点数;若δl小于直线度衡量指标,则判断该测试图案在x方向上的直线度满足要求,否则不满足。7.根据权利要求1所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特征在于,在所述边缘剖面轮廓在线检测中,x

i

和y

j

的计算公式具体为:其中,l

x

、l

y

、m和n要满足:以使采样点落在直线型dam处所对应的区域;式中,d

x

、d

y

分别为在x方向上和y方向上每相邻两个采样点之间的间距;l

x

、l

y

分别为在x方向上和y方向上panel上dam图形的尺寸,为已知量;l

x

、l

y

分别为在x方向上和y方向上初始采样点距离dam的距离,为待调整量;r为发光区顶角弧形dam的半径,为已知量;

采用非接触式白光垂直扫描干涉传感器依次采集每个待测panel边缘流平区域各采样点周围区域的三维形貌数据,保存各采样点周围的沿dam线垂直方向剖面的高度数据;根据每个待测panel的高度数据,计算爬坡长度l和式中,h为膜厚,δh为凸起高度;若l小于其衡量指标阈值且δh小于其衡量指标阈值,则判定该待测panel喷墨打印成膜质量达标。8.根据权利要求2所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法,其特征在于,在同一腔体空间内对基板薄膜完成膜厚一致性和边缘形貌在线监测,用于整体在线调整喷墨打印工艺参数,调整方式为:若单张基板打印的膜厚一致性评估不合格,则根据采样点位置坐标(x

i

,y

j

)和的值,进行打印工艺参数调整,包括对应喷头打印图案补偿、打印间距调整以及路径优化,其中,h

i,j

为采样点(x

i

,y

j

)处的点膜厚,为采集的所有采样点处点膜厚的平均值;若测试区薄膜样品的边缘直线性评估不合格,则根据采样点位置坐标、所在测试图案的序号以及边缘直线性评估参数取值,进行打印工艺参数调整,包括对应喷头打印落点精度测试、墨滴体积观测和路径优化;若发光区薄膜样品的边缘剖面轮廓评估不合格,则根据采样点位置坐标、发光区所在panel的序号以及边缘剖面轮廓评估参数取值,进行打印工艺参数调整,包括边缘打印间距调整、墨滴体积观测和打印路径优化;若多张基板打印的膜厚一致性评估不合格,则根据采样点的位置坐标(x

i

,y

j

)和的值,进行打印工艺参数调整,包括对应喷头打印图案补偿、打印间距调整以及路径优化,其中,为采集的膜厚均匀性达标的待测基板中所有采样点的点膜厚数据集合;σ为该点膜厚数据集合的元素标准差;若以上所测项目评估合格,则保持打印参数继续打印。9.一种新型显示器件喷印制造中薄膜成膜质量监测系统,其特征在于,包括:薄膜喷墨打印腔,流平固化腔,质量在线监测腔,基板转移传递模块以及主控制处理器;所述质量在线监测腔内配置有基板吸附运动模块、喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块;所述主控制处理器用于控制所述基板转移传递模块将待测基板在各个腔体之间进行转移传递,控制所述基板吸附运动模块吸附住所述基板转移传递模块转移过来的待测基板,并与所述喷印薄膜内部点膜厚检测模块和喷印薄膜边缘形貌检测模块配合,执行如权利要求1至8任一项所述的一种新型显示器件喷印制造中薄膜成膜质量监测方法中的喷印薄膜的膜厚一致性在线检测和/或边缘直线性和边缘剖面轮廓的在线检测,判定喷印的喷印薄膜膜厚一致性、边缘直线性、边缘剖面轮廓是否达标,还用于根据判定结果和在线检测数据,调整或保持打印工艺参数;其中,所述喷印薄膜内部点膜厚检测模块采用薄膜点膜厚测量传感器实现点膜厚测量;所述喷印薄膜边缘形貌检测模块采用非接触式白光垂直扫描干涉传感器实现边缘二维和三维形貌测量。

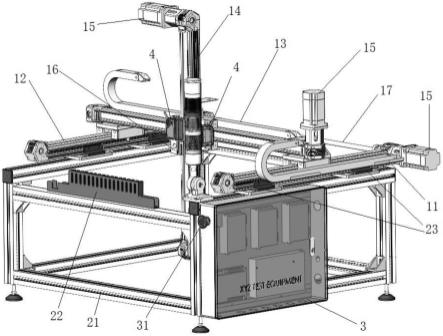

10.根据权利要求9所述的一种新型显示器件喷印制造中薄膜成膜质量监测系统,其特征在于,所述喷印薄膜内部点膜厚检测模块包括:具有y1和z1自由度的第一运动组件、固定于所述第一运动组件上的点膜厚测量传感器、所述点膜厚测量传感器的第一控制分析组件和所述第一运动组件的第一控制组件;所述点膜厚测量传感器的测量端在空间上朝下设置;所述第一控制组件控制所述第一运动组件的运动以带动点膜厚测量传感器进行y向和z向的运动;所述第一控制分析组件与点膜厚测量传感器通过信号传输线相连,根据触发信号控制点膜厚测量传感器进行喷印薄膜的厚度采集,并对采集的信号分析处理并输入到所述主控制处理器,其中,点膜厚测量传感器为薄膜点膜厚测量传感器;所述喷印薄膜边缘形貌检测模块包括:具有y2和z2自由度的第二运动组件、固定于所述第二运动组件上的非接触式白光垂直扫描干涉传感器、非接触式白光垂直扫描干涉传感器的第二控制分析组件和所述第二运动组件的第二控制组件;非接触式白光垂直扫描干涉传感器的测量端在空间上朝下布置;所述第二控制组件控制第二运动组件的运动以带动非接触式白光垂直扫描干涉传感器进行y向和z向的运动;所述第二控制分析组件与非接触式白光垂直扫描干涉传感器通过信号传输线相连,根据触发信号控制非接触式白光垂直扫描干涉传感器进行喷印薄膜边缘的形貌采集,并对采集的信号分析处理并输入到所述主控制处理器;所述基板吸附运动模块包括:具有x自由度的位移组件、基板吸附平台、第三控制组件;所述位移组件承载所述基板吸附平台并带动所述基板吸附平台进行x向的移动;所述基板吸附平台用于吸附、固定打印有喷印薄膜的待测基板;所述第三控制组件用于控制所述位移组件和所述基板吸附平台的运动和吸附动作;所述基板吸附运动模块与所述喷印薄膜内部点膜厚检测模块或所述喷印薄膜边缘形貌检测模块配合动作,将所述点膜厚测量传感器或所述非接触式白光垂直扫描干涉传感器移动到喷印有喷印薄膜的待测基板指定位置的上方空间并进行检测操作。

技术总结

本发明属于喷墨印刷制造技术领域,具体涉及新型显示器件喷印制造中薄膜成膜质量监测方法及系统,包括:在喷墨打印系统上配置薄膜喷墨打印腔和流平固化腔以外的另一腔体空间,在该腔体空间中,对完成喷墨打印并流平固化后的基板,计算其中测试图案各采样点坐标,依次采用非接触式白光垂直扫描干涉传感器对各采样点处进行边缘二维数据测量,判定各采样点处的边缘直线性是否达标;计算其中待测Panel边缘流平区域各采样点坐标,以依次采用上述传感器对各采样点处进行边缘三维数据在线测量,判定各采样点处的边缘剖面轮廓是否达标。本发明是一种无接触式薄膜边缘轮廓在线检测方案,能够结合点膜厚在线测量满足喷墨印刷中大规模、产业化的发展需求。产业化的发展需求。产业化的发展需求。

技术研发人员:陈建魁 吴佳辉 尹周平 张舟

受保护的技术使用者:华中科技大学

技术研发日:2022.10.25

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。