1.本发明涉及混凝土制品加工技术领域,尤其涉及一种轨道梁的制备方法。

背景技术:

2.高速磁浮轨道交通线路采用的是常导磁浮技术,即轨道上铺设长定子线圈,交流电在线圈中流动产生磁场,利用“同性相斥,异性相吸”的原理使高速列车与轨道之间产生悬浮,并利用交变磁场变化使列车前行。列车转弯时,在轨道两侧有软磁钢板,列车的悬浮磁铁的两侧面还安装有一组电磁铁,使列车与轨道两侧的软磁钢板产生排斥力,列车运行时就会永远处于轨道中心线上。

3.现有技术中,磁浮功能件(包括长定子线圈、软磁钢板、滑行钢板以及固定线圈所用的套管)与预制梁体分别制作,组合安装。技术上,常导磁浮列车运行时悬浮高度只有8mm~12mm,对轨道梁的外观尺寸精度要求很高。然而,混凝土具有收缩徐变的特性,对梁体外观尺寸有显著影响,为消除影响,上海高速磁浮梁体采用了后期打磨的技术方式。另外,上海高速磁浮梁体还采用了先张法和后张法混用的技术方式,增加了梁体制造成本。

4.本发明研究人员在长期研究中发现,可以从生产工艺、材料弹性性能利用、制造成本、生产效率上综合考虑,对现有的磁浮轨道梁进行优化。

技术实现要素:

5.根据本发明的一方面,提供了一种轨道梁的制备方法,上述方法包括以下步骤:

6.将预应力钢筋布置在钢筋片集合中,将磁浮功能件及布置有上述预应力钢筋的上述钢筋片集合安装在模具结构中的不同位置;

7.向上述模具结构浇筑混凝土,得到预制轨道梁;

8.在上述预制轨道梁出模前,对上述预应力钢筋进行初张拉;

9.在上述预制轨道梁出模后,对上述预应力钢筋进行二次张拉。

10.进一步地,上述钢筋片集合包括第一钢筋片集合、第二钢筋片集合、第三钢筋片集合;上述将预应力钢筋布置在钢筋片集合中,将磁浮功能件及布置有上述预应力钢筋的上述钢筋片集合安装在模具结构中的不同位置,包括:

11.将上述第一钢筋片集合布置于上述模具结构的底部;

12.将上述预应力钢筋布置在上述第二钢筋片集合中,将布置有上述预应力钢筋的上述第二钢筋片集合布设于上述模具结构的中部;

13.将上述磁浮功能件布置在上述第三钢筋片集合中,将布置有上述磁浮功能件的上述第三钢筋片集合布置于上述模具结构的上部;

14.其中,上述第一钢筋片集合的一部分与上述第二钢筋片集合交错布置在一起。

15.进一步地,向上述模具结构浇筑混凝土,得到预制轨道梁,包括:

16.先浇筑上述第一钢筋片集合在上述模具结构中形成的或占据的空间,并将上述第一钢筋片集合内浇筑的混凝土坍落度控制在第一指标范围内;再浇筑上述第二钢筋片集合

和上述第三钢筋片集合在上述模具结构中形成的或占据的空间并将混凝土的坍落度控制在第二指标范围内;

17.其中,上述第一指标范围是指混凝土坍落度在200mm

±

20mm,上述第二指标范围是指混凝土坍落度在150mm

±

20mm。

18.进一步地,上述方法中,上述钢筋片集合中的钢筋片由纵横钢筋组成,通过电阻点焊的方式对上述纵横钢筋进行焊接,保证钢筋的稳定性。

19.进一步地,上述模具结构包括侧模具、定子模具、内模具、端模具、工作平台、固定平台,上述方法还包括:

20.侧模具在上述侧模具外侧的侧模驱动机构驱动下进行伸缩,定子模具在上述定子模具底部的定子模具驱动机构驱动下进行伸缩,端模具在上述端模具外侧的端模驱动机构驱动下进行伸缩,内模具在上述内模具内侧的内模驱动机构进行伸缩。

21.进一步地,在上述预制轨道梁出模前,对上述预应力钢筋进行初张拉;在上述预制轨道梁出模后,对上述预应力钢筋进行二次张拉,包括:

22.在上述预制轨道梁出模前,对上述预应力钢筋进行初张拉,张拉应力控制在设计应力值的60%;

23.在上述预制轨道梁出模后,存放预设的时间后,检测上述预制轨道梁的挠度变化值,并根据挠度值对上述预应力钢筋进行二次张拉,张拉值不大于设计张拉值的1.05倍。

24.进一步地,上述预应力钢筋贯穿设置在波纹管中,在完成对上述预应力钢筋进行二次张拉后,上述方法还包括:对上述波纹管进行灌浆、封锚、封端处理。预应力张拉完成后应对预应力波纹管注浆,锚具的外表、梁体端面外表进行封装,保证耐久性。

25.进一步地,在完成对上述波纹管进行灌浆、封锚、封端处理后,上述方法还包括:对上述预制轨道梁出厂前安装长定子线圈,检验合格后出厂。

26.进一步地,上述方法中,上述磁浮功能件包括滑行钢板、软磁钢板、套管、锚筋,并通过专用工装分别定位,分别焊接组成块体,在模具内组装。上述磁浮功能件与混凝土接触面上粘贴设置有纤维布。

27.进一步地,向上述模具结构浇筑混凝土,得到预制轨道梁,包括:分层浇筑完成后对上述预制轨道梁进行覆盖养护;其中,上述覆盖养护方式包括自然养护和蒸汽养护。

28.本发明实施例中提供的一个或多个技术方案,可以实现以下技术效果:

29.(1)通过本发明的技术方案,将磁浮功能件与钢筋片在混凝土浇筑前一起设置在模具中,实现一次浇筑成型得到磁浮轨道梁;

30.(2)本发明的轨道梁制备方法对高速磁浮轨道梁模具结构分层进行浇筑,可以提高对混凝土表面结构的控制精度;

31.(3)本发明通过在合模前后的二次预应力张拉,提高整体轨道梁的受力承载,延长轨道梁的使用寿命。

附图说明

32.在下面结合附图对于示例性实施例的描述中,本发明的更多细节、特征和优点被公开,在附图中:

33.图1为本发明一示例性实施例提供的轨道梁钢筋片集合及预埋件组装示意图;

34.图2为本发明一示例性实施例提供的轨道梁模内安装组合示意图;

35.图3为本发明一示例性实施例提供的轨道梁端模示意图;

36.图4a为本发明一示例性实施例提供的轨道梁梁底受力钢筋片布置侧视图;

37.图4b为本发明一示例性实施例提供的轨道梁梁底受力钢筋片布置俯视图;

38.图5a为本发明一示例性实施例提供的轨道梁梁腰钢筋正视布置图;

39.图5b为本发明一示例性实施例提供的轨道梁梁腰钢筋左侧视布置图;

40.图5c为本发明一示例性实施例提供的轨道梁梁腰钢筋右侧视布置图;

41.图6a为本发明一示例性实施例提供的轨道梁脚趾钢筋片侧视布置图;

42.图6b为本发明一示例性实施例提供的轨道梁脚趾钢筋片俯视布置图;

43.图7a为本发明一示例性实施例提供的轨道梁梁面底层钢筋片侧视布置图;

44.图7b为本发明一示例性实施例提供的轨道梁梁面底层钢筋片俯视布置图;

45.图8a为本发明一示例性实施例提供的轨道梁梁面钢筋片侧视布置图;

46.图8b为本发明一示例性实施例提供的轨道梁梁面钢筋片俯视布置图;

47.图9为本发明一示例性实施例提供的轨道梁磁浮功能件焊接示意图。

48.附图标记:

49.11-梁底受力钢筋片;12-梁腰骨架钢筋;13-脚趾钢筋片;14-梁面底层钢筋片;15-梁面钢筋片;21-磁浮功能件;22-纤维布;3-波纹管;41-侧模具;42-定子模具;43-内模具;44-端模具;45-侧模驱动机构;46-定子模具驱动机构;47-内模驱动机构;48-固定平台;49-工作平台;410-端模驱动机构。

具体实施方式

50.下面将参照附图更详细地描述本发明的实施例。虽然附图中显示了本发明的某些实施例,然而应当理解的是,本发明可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本发明。应当理解的是,本发明的附图及实施例仅用于示例性作用,并非用于限制本发明的保护范围。

51.应当理解,本发明的方法实施方式中记载的各个步骤可以按照不同的顺序执行,和/或并行执行。此外,方法实施方式可以包括附加的步骤和/或省略执行示出的步骤。本发明的范围在此方面不受限制。

52.本文使用的术语“包括”及其变形是开放性包括,即“包括但不限于”。术语“基于”是“至少部分地基于”。术语“一个实施例”表示“至少一个实施例”;术语“另一实施例”表示“至少一个另外的实施例”;术语“一些实施例”表示“至少一些实施例”。其他术语的相关定义将在下文描述中给出。需要注意,本发明中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

53.需要注意,本发明中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

54.本发明实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

55.以下参照附图描述本发明的方案。

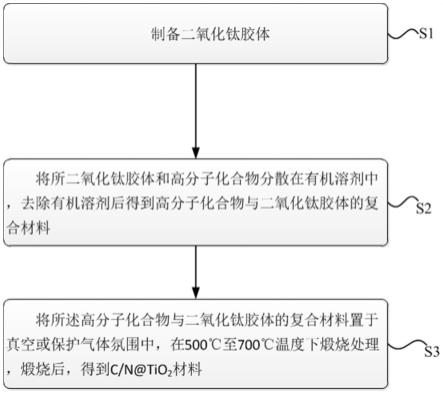

56.为了优化现有的高速磁浮轨道预制梁,本发明提出了一种轨道梁的制备方法,上述方法包括以下步骤:

57.s1.将预应力钢筋布置在钢筋片集合中,将磁浮功能件及布置有上述预应力钢筋的上述钢筋片集合安装在模具结构中的不同位置。

58.s2.向上述模具结构浇筑混凝土,得到预制轨道梁。

59.s3.在上述预制轨道梁出模前,对上述预应力钢筋进行初张拉;在上述预制轨道梁出模后,对上述预应力钢筋进行二次张拉。

60.图1为本发明一示例性实施例提供的轨道梁钢筋片集合及预埋件组装示意图,图2为本发明一示例性实施例提供的轨道梁模内安装组合示意图。

61.如图1-2所示,钢筋片集合主要包括三部分:梁底受力钢筋片11和脚趾钢筋片13组成的底部支撑钢筋部(第一钢筋片集合),梁腰骨架钢筋12所在的中部钢筋部(第二钢筋片集合),梁面底层钢筋片14和梁面钢筋片15组成的上部钢筋部分(第三钢筋片集合)。

62.在示例性的具体实施例中,在梁腰骨架钢筋12所在的中部钢筋部中布置上述预应力钢筋,将上述三部分的钢筋片集合以及磁浮功能件21吊装放入如图2所示的模具结构中;

63.在布置好钢筋片集合后,向整个模具结构中浇筑混凝土,得到预制轨道梁;

64.浇筑混凝土后,开模前对预应力钢筋进行初张拉,初张拉满足一定的设定值,出模后对预应力钢筋进行二次张拉,二次张拉满足预设的设计值。

65.具体地,在磁浮功能件与梁体钢筋骨架组装成型完成后,即可向模具中分层浇注混凝土,并在混凝土终凝前对梁体表面进行抹平处理,覆盖保温养护。其中,先将预制梁钢筋脚趾钢筋13以下作为一层混凝土单独浇筑,并控制混凝土坍落度控制在200mm

±

20mm,并用附着式振捣器分层振捣,振捣时间不超过10s;再浇筑梁腰骨架钢筋12所在的中部钢筋部、梁面底层钢筋片14和梁面钢筋片15组成的上部钢筋部分,将混凝土坍落度控制在150mm

±

20mm,并用附着式振捣器振捣,振捣时间不超过20s。

66.具体地,在对预应力钢筋进行张拉时,梁体预应力张拉分二次进行,出模前同条件混凝土强度达到设计值75%时进行预应力初张拉,张拉应力控制位设计应力的60%;出模存放养护28天后,同条件混凝土强度大于设计强度时,检测挠度变化值,检测挠度时,应以前后梁体支座连线,测量梁中部矢量变化值,以最大值作为挠度值,进行第二次预应力张拉时,应注意挠度值的变化,其上拱量是通过在梁上施加列车自重荷载产生的挠度值。最大张拉值不大于设计值的1.05倍,如果达不到预定目标,应调整梁体中部以下预应力筋的上下位置或弧度。

67.在具体实施例中,对钢筋片集合构成的钢筋骨架分成不同模块进行组装,分别控制不同模块的浇筑精度,有利于提高整体预制梁的受力承载;同时,将预埋件(如本发明的预应力钢筋、磁浮功能件)提前预埋在钢筋片集合中,减少后期二次浇筑的工作量,并且一体式浇筑二者能结合的更好。本发明提出的方法利用材料弹性性能,通过二次张拉的方式来控制梁体工作状态下的动态精度。

68.本发明中,步骤s1中,将预应力钢筋布置在钢筋片集合中,将磁浮功能件及布置有上述预应力钢筋的上述钢筋片集合安装在模具结构中的不同位置,包括以下步骤:

69.s11.将上述第一钢筋片集合布置于上述模具结构的底部。

70.在具体实施例中,第一钢筋片集合对应于梁底受力钢筋片11和脚趾钢筋片13,第

二钢筋片集合对应于梁腰骨架钢筋12,第三钢筋片集合对应于梁面底层钢筋片14和梁面钢筋片15。先将第一钢筋片集合中的两块梁底受力钢筋片11吊装进入模具中,并铺设于模具的底部两侧。

71.s12.将上述预应力钢筋布置在上述第二钢筋片集合中,将布置有预应力钢筋的上述第二钢筋片集合布设于上述模具结构的中部。

72.在具体实施例中,将预应力钢筋布置在第二钢筋片集合中的两个梁腰骨架钢筋12中,然后将两个梁腰骨架钢筋12吊装进入模具,使其平行立于模具结构的中部。

73.作为可替代的实施方式,步骤s12可以先安装梁腰骨架钢筋12,再将预应力钢筋布置在梁腰骨架钢筋12中。

74.s13.将上述第一钢筋片集合交叉布置于上述第二钢筋片集合中。

75.在具体实施例中,将第一钢筋片集合中的一个脚趾钢筋片13的一端插入到梁腰骨架钢筋12中,另一端与梁底受力钢筋片11焊接在一起,另一个上述脚趾钢筋片13一端插入到另一个梁腰骨架钢筋12中,另一端与另一个梁底受力钢筋片11焊接在一起。

76.s14.将上述磁浮功能件布置在上述第三钢筋片集合中,将布置有磁浮功能件的上述第三钢筋片集合布置于上述模具结构的上部。

77.在具体实施例中,将磁浮功能件21吊装进入模具,分别设于第三钢筋片集合中的梁面钢筋片15的两侧并固定;然后将第三钢筋片集合中的梁面底层钢筋片14吊装进入模具,使得梁面底层钢筋片14平铺于梁腰骨架钢筋12和定子模具42的顶部;最后将第三钢筋片集合中的梁面钢筋片15吊装进入模具,并将梁面钢筋片15设于梁面底层钢筋片14上方。

78.作为可替代的实施方式,步骤s14也可以先安装梁面底层钢筋片14,再安装梁面钢筋片15,最后将磁浮功能件21固定于梁面钢筋片15的两侧。

79.其中,在步骤s14之前,将两个侧模具41分别合模,将两个定子模具42合模。

80.在具体实施例中,梁体钢筋骨架和模具结构以及模具结构的开合方式可以分解为若干不同的便于焊接加工和吊装的钢筋模块;不同的钢筋模块部分在模具结构外组装,部分在模具结构内组装,并根据磁浮功能件块体在实际安装时不与钢筋块碰撞来决定先后顺序。

81.本发明的各个钢筋片集合、磁浮功能件及预应力钢筋分块焊接安装,可以提高钢筋骨架整体的安装精度。

82.本发明的钢筋片集合是由不同的钢筋网片组合焊接而成,包括第一钢筋片集合、第二钢筋片集合、第三钢筋片集合。钢筋片集合中的钢筋片由纵横钢筋组成,并通过电阻点焊的方式进行焊接。

83.在示例性实施例中,图4a-4b为本发明一示例性实施例提供的轨道梁梁底受力钢筋片布置侧视图和俯视图;图6a-6b为本发明一示例性实施例提供的轨道梁脚趾钢筋片侧视布置图和俯视布置图。

84.如图4a-4b、图6a-6b所示,第一钢筋片集合(梁底受力钢筋片11和脚趾钢筋片13)的具体制作过程如下:将受力钢筋n1按设计尺寸下料,第一横向钢筋n2弯制成设计图样,并按设计间距摆放在固定模具中,在第一横向钢筋n2的上面摆放受力钢筋n1,其交点处进行焊接,组成梁底受力钢筋片11。

85.将第二横向钢筋n6按尺寸下料,并弯制成设计图样,并按设计间距摆放在固定模

具中,第二纵向筋n7按设计尺寸下料,摆放在第二横向钢筋n6面上,其交点处进行焊接,组成脚趾钢筋片13。

86.图5a-5c为本发明一示例性实施例提供的轨道梁梁腰钢筋正视布置图和侧视布置图。

87.如图5a-5c所示,第二钢筋片集合(梁腰骨架钢筋12)的具体制作过程如下:将箍筋n3按尺寸下料,并弯制成设计图样,接头焊接,并按设计间距摆放在固定模具中,第一纵向筋n4和定位筋n5按设计尺寸下料,穿入箍筋n3中,其交点处进行焊接,组成梁腰骨架钢筋12。

88.图7a-7b为本发明一示例性实施例提供的轨道梁梁面底层钢筋片侧视布置图和俯视布置图;图8a-8b为本发明一示例性实施例提供的轨道梁梁面钢筋片侧视布置图和俯视布置图。

89.如图7a-7b、图8a-8b所示,第三钢筋片集合(梁面底层钢筋片14和梁面钢筋片15)的具体制作过程如下:将第三横向钢筋n8和第三纵向筋n9按设计尺寸下料,把第三横向钢筋n8按设计间距摆放在固定模具中,第三纵向筋n9摆放在第三横向钢筋n8的钢筋面上,其交点处进行焊接,组成梁面底层钢筋片14。

90.将架立钢筋n10按设计尺寸下料,弯制成设计图样,并按设计间距摆放在固定模具中,把第三横向钢筋n8按设计间距摆放在固定模具中,第三纵向筋n9摆放在第三横向钢筋n8的钢筋面上,其交点处进行焊接,组成梁面钢筋片15,然后把架立钢筋n10按设计间距焊接在第三纵向筋n9上。

91.本发明的利用专用设备钢筋片集合分块焊接加工,即保证了焊接质量、焊接精度,也使该工序作业实现了机械化。

92.图2为本发明一示例性实施例提供的轨道梁模内安装组合示意图,图3为本发明一示例性实施例提供的轨道梁端模示意图。

93.如图2-3所示,本发明设计的模具结构包括:侧模具41、定子模具42、内模具43、端模具44、工作平台49、固定平台48。

94.上述轨道预制梁制作方法还包括:将模具结构进行合模,合模由控制系统控制驱动机构完成;其中,模具结构中的侧模具在侧模具外侧的侧模驱动机构驱动下进行伸缩,定子模具在定子模具底部的定子模具驱动机构驱动下进行伸缩,端模具在端模具外侧的端模驱动机构驱动下进行伸缩,内模具在内模具内侧的内模驱动机构进行伸缩。

95.在具体实施例中,在工作平台49上设有两个相对的侧模具41、两个相对的端模具44、一个内模具47和两个定子模具42,在每个侧模具41的外侧均设有一个向内伸缩的侧模驱动机构45,在每个上述定子模具42底部均设有一个向上伸缩的定子模具驱动机构46,在每个端模具44的外侧均设有一个向内伸缩的端模驱动机构410,在上述内模具43的内侧设有一个向两侧伸缩的内模驱动机构47,上述固定平台48设于侧模具41和端模具44的顶部,侧模具41、端模具44、定子模具42和内模具47由各自驱动机构带动下实现自动开合。

96.上述侧模具41在侧模驱动机构45的作用下做水平运动,其运动量大小由油缸内的位移计和软件编程控制。侧模具41的表面一侧固定连接有固定支架,在固定支架的上表面固定连接有定子模具驱动机构46,定子模具驱动机构46顶端固定连接有定子模具42,定子模具42由钢板和矩形管焊接而成,钢板厚度不小于18mm、尺寸误差小于0.1mm、平整度不大

于1mm/5m。定子模具42在定子模具驱动机构46的作用下做上下运动,运动量大小由定子模具驱动机构46内的位移计和软件编程控制。

97.此外,在工作平台49的上表面中间位置固定连接有内模驱动机构47,内模驱动机构47的顶端固定连接内模43,内模43在内模驱动机构47的作用下做上下运动,其运动量大小由内模驱动机构47内的位移计和软件编程控制。在工作平台49的前后两端均转动连接有端模44,位于固定支架前方的地面上固定连接有端模驱动机构410,端模驱动机构410与端模44转动连接。端模44在端模驱动机构410的作用下做斜线运动,其运动量大小由端模驱动机构410内的位移计和软件编程控制。

98.在具体实施例中,模具在各自驱动机构带动下实现自动开合,并通过插销进行锁定。进一步地,在合模后进行合模测量,合模测量包括磁浮功能件定位偏差检查、模具外观尺寸检查、模具定位功能件锁定检查。

99.本发明的每一部分模具的运动量大小均由其对应的驱动机构内的位移计和软件编程进行控制,通过软件编程控制来实现模具位移量的高精度控制。在控制系统及本发明专有设计模具的配合下,浇筑出的轨道梁表面平整度高,外观尺寸精度高,无需进行二次的加工和打磨,降低生产成本,提高产品质量。

100.本发明制定了轨道梁机械化加工作业流程,提高了作业效率,减少了现场作业工作量,优化了作业环境,降低了综合成本。

101.本发明的预制梁制作方法,上述磁浮功能件包括滑行钢板、软磁钢板、套管、锚筋,上述磁浮功能件与混凝土接触面上粘贴设置有纤维布22。纤维布可以降低预埋件约束面混凝土接触面产生的气泡。

102.本发明的预制梁制作方法,向上述模具结构中分层浇筑后进行覆盖养护,其中,上述覆盖养护方式分为自然养护或蒸汽养护,可以根据环境温度、湿度、产品生产效率来选择上述覆盖养护方式,且上述蒸汽养护的气体温度不超过45℃。

103.在具体实施例中,混凝土浇筑后的覆盖养护,在环境温度25℃以上时一般不选择蒸养,而是采用棚盖养护的方式,并控制棚内湿度大于95%,产品养护72h后强度应达到设计强度的75%,否则,夜间应增加蒸汽养护措施。冬季采用蒸汽养护时,气体温度不超过45℃;并控制内外温差不大于20℃有利于混凝土凝结硬化和强度的正常增长。

104.如图5a-5c所示,本发明的预制梁制作方法,上述预应力钢筋贯穿设置在波纹管3中,在完成对上述预应力钢筋进行二次张拉后,对波纹管3进行灌浆、封锚、封端处理。

105.在具体实施例中,预应力张拉完成后应对预应力波纹管采用真空注浆,锚具的外表、梁体端面外表用环氧树脂砂浆进行封装,保证耐久性。

106.图9为本发明一示例性实施例提供的轨道梁磁浮功能件焊接示意图。

107.如图9所示,磁浮功能件由软磁钢板、滑行钢板、铸铁套管和锚固筋组成,是高精度焊接件,需要通过专用工装设备对部件进行定位来保证精度。同时,由于材料性质不同,需要不同焊接温度进行控制,比如,软磁钢板焊接需要1350℃,并需要专用焊条。铸铁套管要进一步区别材质,采用不同预热温度,不同焊条,锚筋和滑行钢板焊接可用co2保护焊,由于焊接工艺复杂,焊接条件要求较高,需要自动焊接才能完成相应的任务。

108.本发明的预制梁制作方法,在完成对上述波纹管进行灌浆、封锚、封端处理后,上述轨道梁出厂前安装长定子线圈,检验合格后出厂。

109.对预制生产的磁浮轨道梁产品出厂前在工厂安装长定子线圈,检验合格后出厂,减少现场作业时间以及优化作业环境。

110.以上描述仅为本发明的一些实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本发明中所涉及的公开范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述公开构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本发明中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

111.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。