1.本技术涉及自动注胶技术领域,尤其涉及一种注胶装置。

背景技术:

2.注胶是指在产品表面设置一层朔胶外壳,起到填充产品裂纹、密封和固定物品的作用,而注胶覆盖产品表面的过程应当要注胶均匀,企业为产品注胶所采用的是自动注胶技术,自动注胶通过注胶机头,将胶料喷涂在注胶模具固定的产品上,效率高,覆盖均匀性良好。

3.如市面上的运动挂脖耳机、运动表带、硅胶手环等产品生产过程采用自动注胶技术,而挂脖耳机的连线处、表带以及手环等产品为趋向平面结构,通常需要进行双面注胶,因而生产工厂在待注胶工件进行一次注胶后,需要将产品从注胶模具上取下再翻转到另一面,以对另一面进行注胶,但此取下半成品、翻面后在安装半成品进行另一面注胶过程较为繁杂,不便于员工操作,使得注胶效率较低。

技术实现要素:

4.为了解决双面注胶过程繁杂、效率低的问题,本技术提供一种注胶装置。

5.一种注胶装置,包括注胶机构、注胶模具以及对称设置的两个支撑架,所述注胶机构包括注胶头,所述注胶模具包括模具框、两根连接杆,两根所述连接杆对称设置于所述模具框的相对两侧壁,所述支撑架包括底座、支撑板和若干条固定条,若干条所述固定条的一侧均与所述支撑板的侧面连接,若干条所述固定条的底部均与所述底座连接,所述支撑板的顶部凹设有凹槽,所述连接杆嵌设于所述凹槽内,所述支撑板的一侧面设置有遮挡所述凹槽的固定块,所述固定块设置有用于锁合固定所述连接杆的伸缩锁合组件。

6.通过采用上述技术方案,支撑板支撑连接杆,连接杆内嵌于支撑板顶部的凹槽内,使连接杆稳固在支撑板顶部且便于将注胶模具放置于支撑架或从支撑架取下,便于连接杆在凹槽内转动,带动安设有待注胶工件的连接框翻转,便于待注胶工件的翻面注胶,减少人工将待双面注胶的工件从连接框内拆卸下来、工件翻面、工件再次安设于连接框内的系列繁琐操作,提高了翻面的操作便利性,提高双面注胶的生产效率。

7.而设置在支撑板一侧的固定块能对连接杆的端部进行限位,限制连接杆的端部过度穿经凹槽而导致注胶模具放置不稳定或是倾斜,影响注胶的精准度,而固定块上的伸缩锁合组件能够有效地将连接杆固定在凹槽内,使注胶模具不易移位,注胶更精准。

8.可选的,所述固定块对应所述凹槽位置开设有连接孔,所述伸缩锁合组件包括连接套筒、锁合杆、压簧、推压杆、复位件,所述锁合杆、压簧、推压杆、复位件均内设于所述连接套筒,所述连接套筒的外壁与所述连接孔的孔壁固定连接;所述锁合杆的前端凸设有与所述连接杆抵接的卡块,锁合杆的中部环形凸设有环形限位条,所述压簧套合于所述锁合杆的外壁,所述压簧末端与所述环形限位条抵接,前端抵接连接套筒的末端,连接套筒前端的直径小于所述压簧的直径,所述推压杆的前端与所述锁合杆的末端抵接,推压杆的末端

凸伸出所述连接套筒的末端,所述复位件用于将锁合杆锁合及复位。

9.通过采用上述技术方案,伸缩锁合组件能对连接杆进行固定,使得连接杆不易移动、不易转动,实现模具框的固定,使得注胶模具翻转以使得待双面注胶的工件翻面后,注胶模具不易移位或翻转,以便于精准注胶。具体地,推压杆的末端推动锁合杆向前推,锁合杆中部的环形限位条和连接套筒的前端将压簧压缩变形,压簧恢复变形的过程也给环形限位条提供一个反向推力,以实现卡块回缩,复位件限制或取消限制压簧恢复变形,实现对锁合杆锁合或复位。推压杆末端凸伸出连接套筒的末端,能方便对伸缩锁合组件进行按压操作。

10.可选的,所述推压杆的前端设置有若干个分度齿,所述连接套筒的一端内壁凸设有若干个间隔设置的分度爪单元,相邻两个所述分度爪单元间隔形成滑轨,分度爪单元包括两个第一分度凸条以及设置于两个所述第一分度凸条之间的第二分度凸条,所述第一分度凸条的长度长于所述第二分度凸条的长度,所述第一分度凸条的前端具有第一斜面,所述第二分度凸条的前端具有第二斜面,所述复位件的外壁环绕凸设有若干个滑爪条,所述滑爪条的末端具有第三斜面,所述第一斜面、第二斜面、第三斜面的倾斜方向相同,且其中一个第一分度凸条的第一斜面和第二斜面衔接形成一体斜面,所述滑爪条滑动连接于所述滑轨内,所述滑爪条的末端和所述分度齿啮合连接。

11.通过采用上述技术方案,推压杆的推压操作促使连接套筒与复位件相锁合,实现对锁合杆的按压及复位,使得锁合杆对连接杆实现锁合与解锁,使得注胶模具不易移位,使得注胶更精准。具体地,推压杆末端分度齿推动滑爪条,滑爪条置于滑轨时,卡块处于内置于连接套筒的状态,在推压杆将复位件往前端推进时,滑爪条沿着滑轨滑动,并滑出滑轨,第一斜面和第三斜面相互倾斜引导滑爪条滑入滑轨或滑入第一斜面和第二斜面衔接形成的一体斜面,此时卡块处于凸伸出连接套筒的状态,实现对压簧恢复变形的限制和复位。

12.可选的,两根所述连接杆远离模具框的一端凹设有与所述卡块卡接的卡槽。

13.通过采用上述技术方案,使用时卡块凸伸嵌合进卡槽内,使得锁合杆能够对连接杆稳定连接,提高锁合杆与连接杆的锁合稳定性,使注胶过程中注胶模具不易晃动,使注胶更加精准,实用性高。

14.可选的,所述模具框对应所述一侧的一端设置有第一限位块,所述模具框对应所述第一限位块同侧的另一端设置有第二限位块,所述支撑板顶部的一侧设置有用于与所述第一限位块和所述第二限位块抵接的第三限位块。

15.通过采用上述技术方案,第三限位块抵接并限位第一限位块,或第三限位块抵接并限位第二限位块,限制模具框经翻转180度,使注胶模具能精确的翻面,而不易出现翻转过度导致注胶头难以对准待双面注胶的工件,进一步地,第三限位块和第一限位块抵接稳定时,或是当第三限位块与第二限位块抵接稳定时,模具框相对稳定,则便于通过伸缩锁合组件将连接杆锁合固定。

16.可选的,所述第一限位块包括第一连接部、第一限位部,所述第一连接部的中部与模具框连接,所述第一限位部与所述第一连接部的顶部连接,所述第二限位块包括第二连接部、第二限位部,所述第二连接部的中部与模具框连接,所述第二限位部与所述第二连接部的顶部连接,第一限位部的上表面和第三限位块的上表面抵接,第二限位部的上表面和第三限位部的下表面抵接。

17.通过采用上述技术方案,第一连接部和第一限位部垂直连接,第二限位部和第二连接部垂直连接,且第一连接部的中部和第二连接部的中部与注胶模具连接,使得第一限位块和第二限位块与模具框的连接更加牢固,提高结构稳定性,且第一限位块和第三限位块的限位抵接、第二限位块和第三限位块的限位抵接,使支撑架将注胶模具相对稳定的固定,使得注胶模具不易翻转或移动,提高注胶精准度;进一步的,第一限位部的上表面和第三限位块的上表面抵接,使注胶模具与水平面相对平行,当注胶模具翻转180度后,第二限位块的上表面则与第三限位块的下表面抵接,亦使得注胶模具与水平面相对平行。

18.可选的,所述模具框的相对两侧对称设置有翻转把手。

19.通过采用上述技术方案,操作人员能利用翻转把手较方便将注胶模具翻转,并便于将注胶模具与支撑架分离,提高操作便利性,使用性高。

20.可选的,所述模具框的中部开设有通孔,模具框的相对两侧设置有用于固定待注胶工件的固定组件,待注胶工件的待注胶部位对应所述通孔设置。

21.通过采用上述技术方案,产品固定在模具框内,所需注胶部分置于空心框中,实现双面的快速精准注胶,加快生产效率。

22.综上所述,本技术的有益效果为:

23.1.本技术设置的支撑架能将注胶模具承托,并能使注胶模具的连接杆在凹槽内实现翻转,以带动固定有注胶工件的模具框翻转,以便于对注胶工件进行双面注胶,且注胶模具中部开设有通孔,待注胶工件待注胶部分对应通孔设置,以便于模具框的翻转能呈现待注胶工件的双面,实现双面注胶;设置在支撑架一侧的固定块,能限制住连接杆的左右移动,使得注胶模具相对稳定;并通过设置的伸缩锁合组件能将连接杆锁合,从而将连接杆以及模具框固定,使得模具框不易过度翻转或移动,提高注胶过程中模具框的稳定性,提高注胶精准度。

24.2.本技术的固定块开设有连接孔,伸缩锁合组件嵌合于连接孔内部,且伸缩锁合组件包括连接套筒、锁合杆、压簧、推压杆、复位件,伸缩锁合组件可实现锁合杆的凸伸与回缩,锁合杆凸伸时锁合杆前端设置的卡块卡合在连接杆远离模具框的一端设置的卡槽内,将连接杆固定住,从而固定注胶模具,使注胶过程中注胶模具不易晃动,注胶过程更加稳定,锁合杆回缩时,解除对注胶模具的锁合,并可翻转注胶模具到另一面,实现快速的双面注胶,节约人工拆卸待双面注胶的工件、工件翻面、工件再次安装至模具框的操作,提升了生产的效率。

25.3.本技术通过在注胶模具侧壁设置有第一限位块、第二限位块和翻转把手,支撑板顶部的一侧设置有与第一限位、第二限位块的抵接第三限位块,第一限位、第二限位块与第三限位块的抵接与限位,共同限制注胶模具的翻转,使模具框只能翻转180度,而不过度翻转,使得注胶模具能精确的翻面,方便对注胶工件的双面进行精准注胶。

附图说明

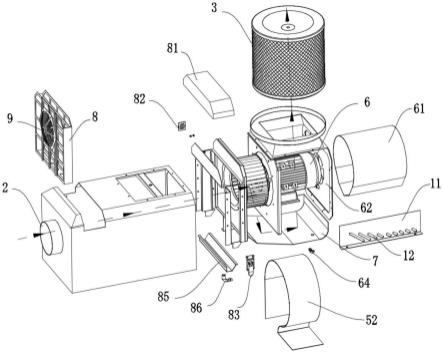

26.图1是本技术注胶装置的整体结构示意图。

27.图2是图1中a部分放大图。

28.图3是本技术所述伸缩锁合组件的爆炸图。

29.图4是本技术所述连接套筒的刨面图。

30.附图标记:1、注胶机构;2、注胶模具;3、支撑架;11、注胶头;21、模具框;22、连接杆;23、通孔;24、固定组件;31、底座;32、支撑板;33、固定条;34、固定块;35、伸缩锁合组件;211、第一限位块;212、第二限位块;213、翻转把手;221、卡槽;321、凹槽;323、第三限位块;341、连接孔;351、连接套筒;352、锁合杆;353、压簧;354、推压杆;355、复位件;411、分度爪单元;412、滑轨;413、卡块;414、限位条;415、分度齿;416、滑爪条;511、第一分度凸条;512、第二分度凸条;2111、第一连接部;2112、第一限位部;2121、第二连接部;2122、第二限位部;5111、第一斜面;5112、第二斜面;5113、第三斜面。

具体实施方式

31.以下将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.参照图1,本技术公开的一种注胶装置,包括注胶机构1、注胶模具2以及对称设置的两支撑架3,两个支撑架3竖直且相对平行放置在同一操作台上,注胶机构1包括注胶头11,注胶头11安装在支撑架3的上方,并对准注胶模具2进行注胶。

33.注胶模具2包括模具框21、两根连接杆22,每根连接杆22的一端连接在模具框21的相对侧壁,连接杆22的另一端开设有卡槽221;且在模具框21连接有连接杆22的同一侧,两端分别设置有第一限位块211和第二限位块212,进一步地,第一限位块211包括第一连接部2111和第一限位部2112,第一连接部2111的中部与模具框21的侧壁连接,第一连接部2111的底部与第一限位部2112的端部连接,使得第一限位块211形成纵截面呈l型的结构;而第二限位块212包括第二连接部2121和第二限位部2122,第二连接部2121的中部与模具框21的侧壁连接,第二连接部2121的底部与第二限位部2122的端部连接,使得第二限位块212形成纵截面呈l型的结构。在模具框21的另外相对两侧对称设置有便于将模具框21安放或翻转的翻转把手213。而模具框21的中部开设有通孔23,模具框21的相对两侧设置有用于固定待注胶工件的固定组件24,待注胶工件的待注胶部位对应所述通孔23设置,便于快速对准待注胶部位进行双面注胶,提高生产效率。

34.支撑架3包括底座31、支撑板32、若干固定条33,若干固定条33的底部与底座31固定连接,若干条固定条33的一侧均与支撑板32的侧面连接,以固定住支撑板32,支撑板32用于支撑注胶模具2,具体地,支撑板32的顶部开设有凹槽321,连接杆22远离模具框21的一端内嵌并转动连接于凹槽321。支撑板32顶部的一侧设置有第三限位块323,使用时,如图1所示,第一限位部2112的上表面与第三限位块323的下表面抵接,当将模具框21绕连接杆22翻转180度后,第二限位部2122的上表面与第三限位块323的下表面连接,且第一限位块211、第二限位块212和第三限位块323抵接后注胶模具2均与水平面相对平行,使得第三限位块323能限制注胶模具2只能翻转180度。

35.进一步地,参照图2和图3,支撑板32的外侧设置有固定块34,该固定块34对应凹槽321设置,并遮挡凹槽321,具体是固定块34的一侧面与支撑板32的外侧面相贴合,且固定块34设置有对连接杆22起到限位和固定作用的伸缩锁合组件35,具体地,固定块34对应凹槽321开设有连接孔341,伸缩锁合组件35包括连接套筒351、锁合杆352、压簧353、推压杆354、

复位件355,且锁合杆352、压簧353、推压杆354、复位件355均内设于连接套筒351,连接套筒351内设于固定块34,的连接孔341内部,推压杆354尾部凸设出连接孔341的一端方便对推压杆354进行按压操作。

36.参照图3和图4,连接套筒351内壁凸设有若干个分度爪单元411,两个相邻分度爪单元411间隔形成滑轨412,分度爪单元411包括两个第一分度凸条511以及设置于两个第一分度凸条511之间的第二分度凸条512,两个第一分度凸条511的长度相同,且比第二分度凸条512的长度要长;复位件355的外壁环绕凸设有若干个滑爪条416,滑爪条416滑动连接在滑轨412内,滑爪条416末端具有第三斜面5113,第一分度凸条511具有第一斜面5111,第二分度凸条512具有第二斜面5112,第一斜面5111、第二斜面5112、第三斜面5113的倾斜方向相同,其中第一斜面5111和第二斜面5112衔接形成一体斜面;推压杆354前端设置有啮合于滑爪条416末端的分度齿415,复位件355的前端与锁合杆352的末端抵接,使得推压杆354、复位件355、锁合杆352处于同一中轴线上,锁合杆352的中部凸设有环型限位条414,锁合杆352的前端凸设有嵌合至卡槽221的卡块413,连接套筒351前端的直径小于压簧353的直径,使得压簧353的前端与连接套筒351的前端抵接,压簧353的末端与环型限位条414抵接,即压簧353限位于连接套筒351的前端内壁与压簧353的环型限位条414之间。

37.本实施例的一种注胶装置的实施原理为:将待双面注胶的工件的两端固定于模具框21的固定组件24,待注胶部位对应模具框21的通孔23设置,然后手持模具框21的翻转把手213,将模具框21的两根连接杆22嵌合于支撑板32顶部的凹槽321。再手持模具框21的翻转把手213,转动模具框21,转动至第三限位块323抵接并限位第一限位块211,以限制模具框21的位置,使得模具框位置相对稳定,再利用伸缩锁合组件35对连接杆22进行锁合,具体锁合过程,先从推压杆354的尾部将其向前推压,推压杆354前端的分度齿415与滑爪条416的末端啮合连接,使得推压杆354的前推带动复位件355向前推,复位件355将锁合杆352向前推,卡块413凸伸出连接套筒351,在这过程中压簧353受到环形限位条414和连接套筒351前端的限位挤压压力而压缩形变,且滑爪条416沿滑轨412滑动至凸出第一分度凸条511前端的第一斜面5111,撤销给推压杆354末端的压力,第一斜面5111和第三斜面5113相互倾斜,引导滑爪条416的末端滑入第一斜面5111和第二斜面5112形成的一体斜面,压簧353被第二分度凸条512与第一分度凸条511的高度差锁住而不能及时恢复变形前状态,卡块413保持凸伸出连接套筒351的状态;从而通过卡块413嵌合于卡槽221内,将模具框21固定住,使注胶过程中固定有待注胶工件的模具框21不易晃动,注胶头11的注胶过程平稳、精准。

38.当待注胶工件的一面注胶完毕、并需要翻转至另一面进行注胶时,解除伸缩锁合组件35对连接杆22的锁合,具体过程是再次从推压杆354的尾部将其往前推压,滑爪条416再次凸出第一分度凸条511的前端,撤销给推压杆354末端的压力,第一斜面5111和第三斜面相互倾斜引导滑爪条416滑入滑轨412内,压簧353恢复变形前状态,带动锁合杆352回缩,卡块413回缩到连接套筒351中,则将卡块413从卡槽221内脱离,接触对连接杆22的锁合。再而将模具框21翻转180度,第三限位块323抵接并限位第二限位块212,以限制模具框21的位置,使得模具框位置相对稳定,实现模具框21及其固定的待注胶工件的精确翻面;此时再次重复上述伸缩锁合组件35将连接杆22锁合固定的操作,再次进行注胶,则实现待注胶工件的双面注胶,加快双面注胶的生产效率。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。