1.本技术涉及太阳能电池技术领域,尤其涉及一种管式扩散氧化设备。

背景技术:

2.基于选择性载流子原理的隧穿氧化层钝化接触(tunnel oxide passivated contact,topcon)太阳能电池技术在生产电池时的流程为:制绒、硼扩散、去硼硅玻璃(bsg)和碱抛、沉积非晶硅、清洗(rca)、原子层沉积(ald)、正背面镀膜、金属化。其中,硼扩散工序是以石英舟为载具,在高温(900℃-1100℃)环境下,在管式扩散氧化设备通入掺杂杂质(bcl3),对制绒后的n型硅片进行掺杂。

3.目前,管式扩散氧化设备的进气方式普遍为一根短石英导管通到炉管的炉尾位置,由于进气端气体的高流速会对炉管内部气流分为造成波动,会导致掺杂杂质沉积不均匀,进而导致掺杂杂质扩散后掺杂均匀性的极差变大。

技术实现要素:

4.本技术公开一种管式扩散氧化设备,能够解决由于进气端气体的高流速会导致掺杂杂质沉积不均匀,进而导致掺杂杂质扩散后掺杂均匀性的极差变大的问题。

5.为了解决上述问题,本技术采用下述技术方案:

6.本技术实施例公开一种管式扩散氧化设备,包括:炉管、进气管和第一匀流板,其中:所述进气管由所述炉管的炉尾通入所述炉管的炉口,所述进气管贯穿所述第一匀流板;所述第一匀流板设置于所述炉管的第一位置,其中,所述第一位置为所述炉管的内腔中靠近所述炉口的位置。

7.本技术实施例提供一种管式扩散氧化设备,该管式扩散氧化设备包括:炉管、进气管和第一匀流板,进气管由炉管的炉尾通入炉管的炉口,且进气管贯穿第一匀流板,第一匀流板设置于炉管的内腔中靠近所述炉口的位置。掺杂杂质先通过进气管到达炉管的炉口位置,然后通过设置于炉管的内腔中靠近炉口的位置的第一匀流板,进入炉管的内腔,掺杂杂质在通过第一匀流板时,第一匀流板能够降低掺杂杂质的流速,使得掺杂杂质能够均匀地进入炉管的内腔,能够有效解决由于进气端气体的高流速会导致掺杂杂质沉积不均匀,进而导致掺杂杂质扩散后掺杂均匀性的极差变大的问题。

附图说明

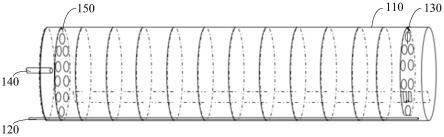

8.图1为本技术实施例公开的管式扩散氧化设备的结构示意图;

9.图2为图1在炉管的炉口方向的视图;

10.图3为图1在炉管的炉尾方向的视图。

具体实施方式

11.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

12.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

13.图1为本技术实施例公开的管式扩散氧化设备的结构示意图。

14.如图1所示,本技术实施例公开的管式扩散氧化设备,包括炉管110、进气管120和第一匀流板130,其中:所述进气管120由所述炉管110的炉尾通入所述炉管110的炉口,所述进气管120贯穿所述第一匀流板130;所述第一匀流板130设置于所述炉管110的第一位置,其中,所述第一位置为所述炉管110的内腔中靠近所述炉口的位置。

15.在本技术中,进气管120为能够由炉管110的炉尾通入炉管110的炉口的长管,示例性的,进气管120的长度可以大于或等于3000mm,且小于或等于3300mm。匀流板能够起到减缓气体流速、均匀分配气流的作用。

16.在一种实现方式中,第一匀流板130可以与炉管110的轴线垂直。

17.在通入掺杂杂质(例如,bcl3)的情况下,掺杂杂质先通过进气管120到达炉管110的炉口位置,然后通过设置于炉管110的内腔中靠近炉口的位置的第一匀流板130,进入炉管110的内腔。掺杂杂质在通过第一匀流板130时,第一匀流板130能够降低掺杂杂质的流速,使得掺杂杂质能够均匀地进入炉管110的内腔,对制绒后的n型硅片进行掺杂。并且,掺杂杂质在通过第一匀流板130后进入炉管110的内腔,能够使得炉管110的炉口到炉管110的炉尾的气体流速相对一致,进而减小掺杂杂质扩散后掺杂均匀性的极差。

18.本技术实施例提供一种管式扩散氧化设备,该管式扩散氧化设备包括:炉管110、进气管120和第一匀流板130,进气管120由炉管110的炉尾通入炉管110的炉口,且进气管120贯穿第一匀流板130,第一匀流板130设置于炉管110的内腔中靠近所述炉口的位置。掺杂杂质先通过进气管120到达炉管110的炉口位置,然后通过设置于炉管110的内腔中靠近炉口的位置的第一匀流板130,进入炉管110的内腔,掺杂杂质在通过第一匀流板130时,第一匀流板130能够降低掺杂杂质的流速,使得掺杂杂质能够均匀地进入炉管110的内腔,能够有效解决由于进气端气体的高流速会导致掺杂杂质沉积不均匀,进而导致掺杂杂质扩散后掺杂均匀性的极差变大的问题。

19.由于靠近进气管120的出气口位置的掺杂杂质的浓度高于远离进气管120的出气口位置的掺杂杂质的浓度,因此,在本技术实施例中,如图2所示,所述第一匀流板130开设有多个孔洞,多个所述孔洞按照从疏到密的顺序,沿预设方向排列,其中,所述预设方向为由所述第一匀流板130上靠近所述进气管120的位置到所述第一匀流板130上远离所述进气管120的位置的方向。也就是说,在第一匀流板130上靠近进气管120的位置,孔洞的排布较为稀疏,而在第一匀流板130上远离进气管120的位置,孔洞的排布相对密集,需要说明的是,从第一匀流板130上靠近进气管120的位置到第一匀流板130上远离进气管120的位置,

孔洞的排布逐渐由稀疏到密集。通过上述第一匀流板130上多个孔洞的排布方式,使得掺杂杂质能够更均匀地进入炉管110的内腔。

20.在一种实现方式中,所述进气管120可以沿所述炉管110的管壁由所述炉管110的炉尾通入所述炉管110的炉口。也就是说,进气管120可以与炉管110内切。在进气管120沿炉管110的管壁由炉管110的炉尾通入炉管110的炉口的情况下,上文所述的预设方向可以为从进气管120与炉管110在第一匀流板130处的交点到第一匀流板130的中心点的方向。

21.在一种可能实现的方案中,所述第一匀流板130可以为多个,多个所述第一匀流板130沿所述炉管110的轴向依次设置于所述第一位置,相邻两个所述第一匀流板130的所述孔洞错位设置。也就是说,掺杂杂质可以在通过多个第一匀流板130均匀、降速之后,进入炉管110的内腔,使得进入炉管110内腔的掺杂杂质的流速更加均匀。并且,多个第一匀流板130中,相邻两个第一匀流板130的孔洞错位设置,能够避免孔洞重合降低第一匀流板130稳定气场的作用。

22.示例性的,第一匀流板130的数量可以为6~10个。

23.在本技术实施例中,管式扩散氧化设备还可以包括排废管140和第二匀流板150,其中:所述排废管140连通所述炉尾;所述第二匀流板150设置于所述炉管110的第二位置,其中,所述第二位置为所述内腔中靠近所述炉尾的位置;所述进气管120贯穿所述第二匀流板150。排废管140可以为连通炉尾中部的短管,示例性的,排废管140的长度可以大于或等于200mm,且小于或等于300mm。

24.掺杂杂质在进入炉管110的内腔,对制绒后的n型硅片进行掺杂后,剩余气体可以先通过设置于炉管110的内腔中靠近炉尾位置的第二匀流板150减缓气体流速后,再经排废管140排出,能够降低对炉尾方阻均匀性的影响。

25.在一种实现方式中,如图3所示,所述第二匀流板150开设有多个孔洞,在排废管140连通炉尾中部的情况下,多个所述孔洞可以均匀分布,使得掺杂杂质能够更均匀地通过第二匀流板150。

26.在一种可能实现的方案中,所述第二匀流板150为多个,多个所述第二匀流板150沿所述炉管110的轴向依次设置于所述第二位置,相邻两个所述第二匀流板150的所述孔洞错位设置。也就是说,掺杂杂质在进入炉管110的内腔,对制绒后的n型硅片进行掺杂后,剩余气体可以在通过多个第二匀流板150均匀、降速之后,经排废管140排出,能够有效降低对炉尾方阻均匀性的影响。并且,多个第二匀流板150中,相邻两个第二匀流板150的孔洞错位设置,能够避免孔洞重合降低第二匀流板150稳定气场的作用。

27.示例性的,第一匀流板130的数量可以为6~10个。

28.在一种实现方式中,上文所述的第一匀流板130上开设的孔洞和第二匀流板150上开设的孔洞的直径可以大于或等于1.5mm,且小于或等于2.5mm。需要说明的是,匀流板上孔洞的直径也可以根据具体需求进行调整,本技术对此不作具体限定。

29.在一种实现方式中,所述进气管120的管径可以大于或等于8mm,且小于或等于12mm,所述排废管140的管径可以大于或等于14mm,且小于或等于20mm。当然,根据具体设备的不同,进气管120的管径和排废管140的管径的具体尺寸也可以进行调整,本技术对此不作具体限制。

30.在本技术实施例中,所述第一匀流板130的直径可以等于所述炉管110的内径。也

就是说,掺杂杂质均需通过第一匀流板130降速后,再进入炉管110的内腔。

31.在本技术实施例中,第二匀流板150的直径也可以等于炉管110的内径,即掺杂杂质在进入炉管110的内腔,对制绒后的n型硅片进行掺杂后,剩余气体均需通过第二匀流板150降速。

32.通过上述实施例提供的管式扩散氧化设备,能够增加炉管110的内腔中掺杂杂质总气流量的均匀性,改善内腔中的气体分布密度,调整不同位置掺杂的差异,进而优化掺杂的均匀性。并且,通过上述实施例提供的管式扩散氧化设备,能够优化方阻均匀性,拓宽工艺调试窗口。

33.本技术上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

34.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。