1.本实用新型涉及一流体泵,特别涉及一具有缓泵流体功能的泵取器和流体分配器。

背景技术:

2.用于盛装洗手液、消毒液、洗发水、沐浴露、粉底液、卸妆油等流体产品的流体分配器,其通常由盛装体和被设置于盛装体的泵取器组成,其中泵取器的头帽提供一个大致水平的横向流道,以将被泵取的流体导流至远离盛装体的位置而便于用户利用手部将其接住后使用。现有的泵取器由泵体、锁瓶盖、锁盖、按头、泵室、上泵杆、下泵杆、活塞、弹簧和单向阀组成,锁瓶盖连接在泵体上,锁盖套接在泵体上端,泵室设置在泵体上,上泵杆设置在泵室内并开有抽吸通道,上泵杆的上端与按头插接固定,上泵杆的下端与下泵杆相连接,下泵杆上开设能连通抽吸通道的进液槽,活塞套接在下泵杆下端,弹簧设置在上泵杆与锁盖之间形成的弹簧容纳腔内,上泵杆上设置有能与活塞的上端相接触进而推动活塞向下运动的推动部,下泵杆上设置有能与活塞的下端相接触进而推动活塞向上运动的突出部,单向阀设置在泵室的下端。

3.当用户按压泵取器的按头而使按头、上泵杆和下泵杆开始向下运动时,上泵杆即可通过推动部推动活塞向下运动而泵取流体,在用户按压泵取器的按头时,按头、上泵杆、下泵杆和活塞向下运动的动作和泵取器泵取流体的动作是同步的,这种方式导致的问题是:首先,用户在按压泵取器的泵头时的手感较差;其次,无论泵取器的按头受到的力度如何,只要泵取器的按头、上泵杆、下泵杆和活塞具有向下运动的行程,泵取器均泵取流体,然而在实际应用过程中,并非按头、上泵杆、下泵杆和活塞每次具有向下运动的行程均表示用户需要泵取流体,例如,在用户携带流体分配器时,有可能出现按头被其他物体施压而使得按头、上泵杆、下泵杆和活塞具有向下运动的行程,此时被泵取器泵出的流体不仅会导致浪费,而且会对其他物体产生污染,再例如,在用户按压按头的过程中突然放弃自流体分配器泵取流体的想法时,由于用户的按压动作已经使按头、上泵杆、下泵杆和活塞具有向下运动的行程,导致流体不可避免地自流体分配器被泵出。另外,如何增加泵取器的雾化效果是本实用新型的发明人致力于解决的技术问题。

技术实现要素:

4.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中所述泵取器能够增加被泵取的流体的雾化效果。

5.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中所述泵取器通过增加储液腔的腔体压力的方式增加喷射时的爆发力,从而增加被泵取的流体的雾化效果。

6.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中在按压所述泵取器的头帽时,所述泵取器通过延时泵出流体的方式增加所述储液腔的腔

体压力,从而增加流体喷射时的爆发力。

7.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中在所述泵取器的所述头帽具有初始行程时,所述泵取器被阻止向外界泵出流体,在所述泵取器的所述头帽具有泵取行程时,所述泵取器被允许向外界泵出流体,如此提高用户按压所述泵取器时的手感,并避免流体浪费。

8.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中所述泵取器在连接杆的底端和活塞之间具有一行程间隙,以使得在所述泵取器的所述头帽具有初始行程时阻止所述泵取器向外界泵出流体。具体地,在所述连接杆朝向所述活塞所在的方向移动的距离小于或等于所述行程间隙的高度尺寸时,所述泵取器无法向外界泵出流体,在所述连接杆朝向所述活塞所在的方向移动的距离大于所述行程间隙的高度尺寸时,所述连接杆的底端驱动所述活塞而改变形成于所述活塞和泵体之间的储液腔的容积,以使得所述泵取器能够向外界泵出流体,如此使得所述泵取器具有缓泵流体功能。

9.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中所述泵取器在所述连接杆和所述活塞之间设置有被可压缩的一缓冲元件,在施加于所述头帽而使所述头帽具有初始行程的外力撤销后,所述缓冲元件使所述连接杆复位而阻止所述泵取器向外界泵出流体。

10.本实用新型的一个目的在于提供一具有缓泵流体功能的泵取器和流体分配器,其中所述缓冲元件被套装于所述泵取器的活塞座的座柱,以允许所述缓冲元件被可靠地保持在所述连接杆和所述活塞之间,从而提高所述泵取器的可靠性和稳定性。

11.依本实用新型的一个方面,本实用新型提供一具有缓泵流体功能的泵取器,其包括一泵体、一活塞座、一活塞、一连接杆、一复位元件以及一头帽,并具有一储液腔、一第一出液通道以及一第二出液通道,其中:

12.所述头帽具有一头帽通道;

13.所述活塞座包括一座柱和环绕于所述座柱的一座体;

14.所述泵体具有一泵体空间和连通于所述泵柱空间的底部的一进液通道;

15.所述连接杆具有一杆体通道,其中所述连接杆的顶端被安装于所述头帽,所述连接杆的所述杆体通道和所述头帽的所述头帽通道相连通,其中所述座柱的顶端于所述连接杆的底端被安装于所述杆体通道,在所述座柱和所述连接杆之间形成所述第一出液通道,所述第一出液通道和所述杆体通道相连通;

16.所述活塞被可活动地安装于所述座柱的外侧和被可移动地安装于所述泵体的所述泵体空间,以在所述活塞和所述泵体之间形成所述储液腔,在所述活塞和所述座柱之间形成所述第二出液通道,所述第二出液通道连通于所述第一出液通道和能够连通于所述储液腔;

17.所述复位元件使所述连接杆的顶端处于远离所述泵体的位置,并且在所述头帽带动所述连接杆使所述连接杆的顶端产生靠近所述泵体的位移后,所述复位元件被设置使所述连接杆的顶端具有远离所述泵体的趋势和位移;

18.其中所述泵取器在所述活塞和所述连接杆的底端之间具有一行程间隙,在所述连接杆朝向所述活塞所在的方向移动的距离大于所述行程间隙的高度尺寸时,所述连接杆的底端驱动所述活塞于所述泵体的所述泵体空间移动而改变所述储液腔的容积,如此所述泵

取器具有缓泵流体功能。

19.根据本实用新型的一个实施例,所述泵取器进一步包括一缓冲元件,所述缓冲元件被可压缩地设置于所述连接杆和所述活塞之间。

20.根据本实用新型的一个实施例,所述缓冲元件以被套装于所述座柱的方式被设置于所述连接杆和所述活塞之间。

21.根据本实用新型的一个实施例,所述缓冲元件是塑料弹簧。

22.根据本实用新型的一个实施例,所述活塞的底部和所述座体之间能够被分离和被贴合,在所述活塞的底部和所述座体之间被分离时,所述活塞和所述座体允许所述储液腔和所述第二出液通道相连通,在所述活塞的底部和所述座体之间被贴合时,所述活塞和所述座体阻止所述储液腔和所述第二出液通道相连通。

23.根据本实用新型的一个实施例,所述泵取器进一步包括一阀门,所述阀门被设置于所述泵体,并且所述阀门选择性地打开或密封所述泵体的所述进液通道。

24.根据本实用新型的一个实施例,所述座柱具有至少一凸条,所述凸条自所述座柱的底端向顶端方向延伸,所述活塞被套装于所述座柱的设有所述凸条的位置,以由所述凸条阻止所述活塞的内壁和所述座柱的外壁贴合而在所述活塞的内壁和所述座柱的外壁之间形成所述第二出液通道。

25.根据本实用新型的一个实施例,所述座柱具有至少一座柱槽,所述座柱槽自所述座柱的底端向顶端方向延伸,所述活塞被套装于所述座柱的设有所述座柱槽的位置,并且所述活塞暴露所述座柱的所述座柱槽的相对两端,如此所述座柱的所述座柱槽形成所述第二出液通道。

26.根据本实用新型的一个实施例,所述活塞具有至少一活塞槽,所述活塞槽自所述活塞的底端延伸至顶端,以由所述活塞的所述活塞槽形成所述第一出液通道。

27.根据本实用新型的一个实施例,所述连接杆具有至少一杆槽,所述杆槽自所述连接杆的底端向顶端方向延伸,并且所述杆槽连通于所述杆体通道,其中在所述座柱的顶端以插入所述连接杆的所述杆体通道的方式被安装于所述连接杆的所述杆体通道后,所述连接杆的所述杆槽形成所述第一出液通道。

28.根据本实用新型的一个实施例,所述泵取器进一步包括一锁盖,所述锁盖包括一锁盖平台和自所述锁盖平台的边沿一体地向下延伸的一环形锁臂,所述锁盖平台具有一平台穿孔,其中所述泵体以所述泵体的顶端被所述环形锁臂环绕的方式被安装于所述锁盖平台,所述连接杆的顶端在穿过所述锁盖平台的所述平台穿孔后被安装于所述头帽,其中所述复位元件的底端和顶端分别抵靠于所述锁盖平台和所述头帽。

29.依本实用新型的另一个方面,本实用新型进一步提供一流体分配器,其包括:一盛装体和被安装于所述盛装体的一泵取器,其中所述泵取器包括一泵体、一活塞座、一活塞、一连接杆、一复位元件以及一头帽,并具有一储液腔、一第一出液通道以及一第二出液通道,其中:

30.所述头帽具有一头帽通道;

31.所述活塞座包括一座柱和环绕于所述座柱的一座体;

32.所述泵体具有一泵体空间和连通于所述泵体空间的底部的一进液通道;

33.所述连接杆具有一杆体通道,其中所述连接杆的顶端被安装于所述头帽,所述连

接杆的所述杆体通道和所述头帽的所述头帽通道相连通,其中所述座柱的顶端于所述连接杆的底端被安装于所述杆体通道,在所述座柱和所述连接杆之间形成所述第一出液通道,所述第一出液通道和所述杆体通道相连通;

34.所述活塞被可活动地安装于所述座柱的外侧和被可移动地安装于所述泵体的所述泵体空间,以在所述活塞和所述泵体之间形成所述储液腔,在所述活塞和所述座柱之间形成所述第二出液通道,所述第二出液通道连通于所述第一出液通道和能够连通于所述储液腔;

35.所述复位元件使所述连接杆的顶端处于远离所述泵体的位置,并且在所述头帽带动所述连接杆使所述连接杆的顶端产生靠近所述泵体的位移后,所述复位元件被设置使所述连接杆的顶端具有远离所述泵体的趋势和位移;

36.其中所述泵取器在所述活塞和所述连接杆的底端之间具有一行程间隙,在所述连接杆朝向所述活塞所在的方向移动的距离大于所述行程间隙的高度尺寸时,所述连接杆的底端驱动所述活塞于所述泵体的所述泵体空间移动而改变所述储液腔的容积,如此所述泵取器具有缓泵流体功能。

附图说明

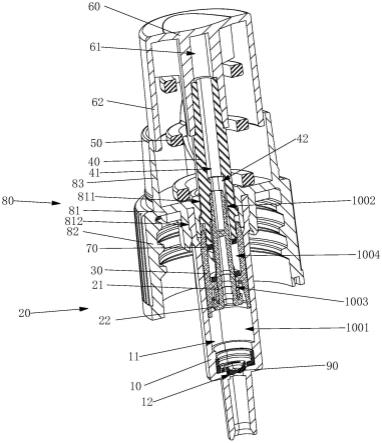

37.图1a和图1b分别是依本实用新型的一较佳实施例的一流体分配器的一泵取器的不同视角的立体示意图。

38.图2是依本实用新型的上述较佳实施例的所述流体分配器的所述泵取器的剖视示意图。

39.图3a和图3b分别是依本实用新型的上述较佳实施例的所述流体分配器的所述泵取器的不同视角的分解示意图。

40.图4是依本实用新型的上述较佳实施例的所述流体分配器的所述泵取器的局部结构的剖视示意图。

41.图5是图4的局部位置放大示意图。

42.图6a至图6e是依本实用新型的上述较佳实施例的所述流体分配器的使用过程示意图。

43.图7是依本实用新型的上述较佳实施例的所述流体分配器的所述泵取器的一个变形示意图的局部结构的剖视示意图。

44.图8是依本实用新型的上述较佳实施例的所述流体分配器的所述泵取器的另一个变形示意图的局部结构的剖视示意图。

具体实施方式

45.在详细说明本实用新型的任何实施方式之前,应理解的是,本实用新型在其应用中并不限于以下描述阐述或以下附图图示的部件的构造和布置细节。本实用新型能够具有其他实施方式并且能够以各种方式实践或进行。另外,应理解的是,这里使用的措辞和术语出于描述的目的并且不应该被认为是限制性的。本文中使用“包括”、“包括”或“具有”及其变型意在涵盖下文中陈列的条目及其等同物以及附加条目。除非另有指定或限制,否则术语“安装”、“连接”、“支撑”和“联接”及其变型被广泛地使用并且涵盖直接安装和间接的安

装、连接、支撑和联接。此外,“连接”和“联接”不限于物理或机械的连接或联接。

46.并且,第一方面,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制;第二方面,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

47.参考本实用新型的说明书附图之附图1a至图6e,依本实用新型的一较佳实施例的一流体分配器在接下来的描述中将被揭露和被阐述,其中所述流体分配器包括一泵取器100和一盛装体200,所述泵取器100被安装于所述盛装体200并具有缓泵流体功能,以用于泵取所述盛装体200内盛装的流体。

48.具体地,所述泵取器100包括一柱状的泵体10、一活塞座20、一活塞30、一连接杆40、一复位元件50以及一头帽60,并且所述泵取器100具有一储液腔1001、一第一出液通道1002以及一第二出液通道1003。

49.更具体地,所述泵体10具有一泵体空间11和连通于所述泵体空间11的底部的一进液通道12。所述活塞座20包括一座柱21和环绕于所述座柱21的一座体22。所述活塞30被可活动地安装于所述活塞座20的所述座柱21的外侧和被可移动地安装于所述泵体10的所述泵体空间11,其中所述泵取器100在所述泵体10和所述活塞30之间形成容积可变的所述储液腔1001以及在所述座柱21和所述活塞30之间形成所述第二出液通道1003,所述储液腔1001和所述第二出液通道1003能够连通。所述连接杆40具有一杆体通道41,所述头帽60具有一头帽通道61,其中所述连接杆40的顶端被安装于所述头帽60,所述连接杆40的所述杆体通道41和所述头帽60的所述头帽通道61相连通,其中所述活塞座20的所述座柱21的顶端于所述连接杆40的底端被安装于所述杆体通道41,所述泵取器100在所述座柱21和所述连接杆40之间形成所述第一出液通道1002,所述第一出液通道1002和所述连接杆40的所述杆体通道41相连通,并且所述第一出液通道1002和所述第二出液通道1003相连通。所述复位元件50使所述连接杆40的顶端处于远离所述泵体10的位置,并且在所述头帽60带动所述连接杆40使所述连接杆40的顶端产生靠近所述泵体10的位移后,所述复位元件50被设置使所述连接杆40的顶端具有远离所述泵体10的趋势和位移。

50.与现有技术的泵取器不同的是,在本实用新型的所述泵取器100中,所述泵取器100在所述活塞30和所述连接杆40的底端之间形成一行程间隙1004,在所述头帽60被按压而使所述连接杆40朝向所述活塞30所在的方向移动的距离小于或等于所述行程间隙1004的高度尺寸时(即,所述头帽60具有初始行程时),所述泵取器100被阻止自所述盛装体200泵取流体,在所述头帽60被按压而使所述连接杆40朝向所述活塞30所在的方向移动的距离大于所述行程间隙1004的高度尺寸时(即,所述头帽60具有泵取行程时),所述泵取器100被允许自所述盛装体200泵取流体,如此所述泵取器100具有缓泵流体功能,如此提高用户按压所述泵取器100时的手感,并避免流体浪费。并且,在上述过程中,所述泵取器100的所述储液腔1001的腔体压力能够被增加而增加流体喷射时的爆发力,如此增加流体喷射时的雾化效果。

51.例如,在所述泵取器100处于自然状态时,所述泵取器100的所述行程间隙1004的高度尺寸为h,在所述头帽60被按压而使所述连接杆40朝向所述活塞30所在的方向移动的距离d小于或等于所述行程间隙1004的高度尺寸h时,所述连接杆40的底端不会驱动所述活塞30于所述泵体10的所述泵体空间11移动而使所述储液腔1001的容积保持不变,因此所述泵取器100被阻止自所述盛装体200泵取流体。在所述头帽60被按压而使所述连接杆40朝向所述活塞30所在的方向移动的距离d大于所述行程间隙1004的高度尺寸h时,所述连接杆40的底端会驱动所述活塞30于所述泵体10的所述泵体空间11移动而使所述储液腔1001的容积变小,因此所述泵取器100被允许自所述盛装体200泵取流体。

52.进一步地,参考附图1至图6e,所述泵取器100包括一缓冲元件70,所述缓冲元件70被可压缩地设置于所述活塞30和所述连接杆40之间,其中在所述头帽60受到被施加的压力而具有初始行程时,一方面,所述连接杆40朝向所述活塞30所在的方向移动的距离小于或等于所述行程间隙1004的高度尺寸而使得所述连接杆40无法驱动所述活塞30,此时所述泵取器100的所述储液腔1001的容积不会发生改变而阻止所述泵取器100自所述盛装体200泵取流体,另一方面,所述连接杆40在朝向所述活塞30所在的方向移动时施加压力至所述缓冲元件70而使所述缓冲元件70被压缩以积蓄弹性势能。在施加于所述头帽60的压力被撤销后,所述缓冲元件70在恢复初始状态的过程中驱动所述连接杆40朝向远离所述活塞30所在的方向移动,以允许所述泵取器100恢复至自然状态。

53.优选地,所述缓冲元件70以被套装于所述活塞座20的所述座柱21的方式被设置于所述活塞30和所述连接杆40之间,如此无论是所述缓冲元件70被所述连接杆40朝向所述活塞30所在的方向压缩时,还是在所述缓冲元件70恢复初始状态时,所述缓冲元件70均可以被可靠地保持在所述活塞30和所述连接杆40之间,如此保证所述泵取器100的可靠性和稳定性。例如,在附图1a至图6e示出的所述流体分配器的这个具体示例中,所述缓冲元件70可以是弹簧,例如但不限于塑料弹簧。可以理解的是,在所述缓冲元件70被选择塑料弹簧时,不仅可以避免所述缓冲元件70污染流体,而且有利于所述泵取器100被全塑化而利于所述泵取器100的整体回收。

54.值得一提的是,所述泵体10的形状在本实用新型的所述流体分配器中不受限制。例如,在附图1a至图6e示出的所述流体分配器的这个具体示例中,所述泵体10是圆柱,而在所述流体分配器的其他具体示例中,所述泵体10的所述泵柱11可以是棱柱,例如三棱柱、方柱、五棱柱、六棱柱等。

55.优选地,继续参考附图1a至图6b,所述活塞座20的所述座柱21自所述座体22一体地向上延伸,以使所述座体22环绕于所述座柱21的底部,其中所述活塞30被可活动地套装于所述活塞座20的所述座柱21,并且所述活塞30的底部和所述座体22之间能够被分离和被贴合,其中在所述活塞30的底部和所述座体22之间被分离时,形成于所述活塞30的底部和所述座体22之间的缝隙允许所述泵取器100的所述储液腔1001和所述第二出液通道1003相连通,其中在所述活塞30的底部和所述座体22之间被贴合时,所述活塞30的底部和所述座体22阻止所述泵取器100的所述储液腔1001和所述第二出液通道1003相连通。

56.在本实用新型的所述流体分配器中,所述连接杆40的顶端被安装于所述头帽60,所述活塞座20的所述座柱21的顶端于所述连接杆40的底端被安装于所述连接杆40的所述杆体通道41,并且所述泵取器100在所述活塞30和所述连接杆40的底端之间设有所述行程

间隙1004,因此在所述头帽60被按压而使所述连接杆40朝向所述活塞30所在的方向移动时,所述连接杆40带动所述活塞座20同步地移动且未驱动所述活塞30,此时所述活塞30的底部和所述活塞座20的所述座体22之间被分离,以在所述活塞30的底部和所述座体22之间形成缝隙且该缝隙允许所述泵取器100的所述储液腔1001和所述第二出液通道1003相连通。可以理解的是,在这个过程中,尽管所述泵取器100的所述储液腔1001和所述第二出液通道1003相连通,但是由于所述连接杆40的底端并未驱动所述活塞30而改变所述泵取器100的所述储液腔1001的容积,因此所述泵取器100并未自所述盛装体200泵取流体。另外,在所述头帽60被按压而使所述连接杆40的底部驱动所述活塞30于所述泵柱10的所述泵柱空间11移动时,所述活塞30的底部和所述活塞座20的所述座体22之间始终保持分离状态而允许所述泵取器100的所述储液腔1001和所述第二出液通道1003始终连通,如此所述泵取器100能够泵出流通。相应地,在按压所述头帽60的外力被撤销后,在所述复位元件50和所述缓冲元件70的作用下,所述泵取器100恢复至初始状态,此时所述活塞30的底部和所述活塞座20的所述座体22之间被贴合,以阻止所述泵取器100的所述储液腔1001和所述第二出液通道1003相连通。

57.继续参考附图1a至图6e,所述泵取器100进一步包括一锁盖80,所述锁盖80包括一锁盖平台81和自所述锁盖平台81的边沿一体地向下延伸的一环形锁臂82,所述锁盖平台81具有一平台穿孔811,其中所述泵体10以所述泵体10的顶端被所述环形锁臂82环绕的方式被安装于所述锁盖平台81,所述连接杆40的顶端在穿过所述锁盖平台81的所述平台穿孔811后被安装于所述头帽60,其中所述复位元件50的顶端和底端分别抵靠于所述锁盖平台81和所述头帽60,如此:一方面,在所述泵取器100处于自然状态时,所述复位元件50使所述连接杆40的顶端处于远离所述泵体10的位置,另一方面,在所述泵取器100的所述头帽60被按压而带动所述连接杆40使所述连接杆40的顶端产生靠近所述泵体10的位移后,所述复位元件50被设置使所述连接杆40的顶端具有远离所述泵体10的趋势和位移。

58.值得一提的是,所述泵体10被安装于所述锁盖80的所述锁盖平台81的方式在本实用新型的所述流体分配器中不受限制。例如,参考附图2,所述锁盖80的所述锁盖平台81具有一安装槽812,所述泵体10的顶端插入所述锁盖平台81的所述安装槽811,以安装所述泵体10于所述锁盖80的所述锁盖平台81。

59.优选地,所述复位元件50以被套装于所述连接杆40的顶端的方式被设置于所述头帽60和所述锁盖80的所述锁盖平台81之间,如此无论是所述复位元件50被所述头帽60朝向所述锁盖平台81的方向压缩时,还是在所述复位元件50恢复初始状态时,所述复位元件50均可以被可靠地保持在所述头帽60和所述锁盖80的所述锁盖平台81之间,如此保证所述泵取器100的可靠性和稳定性。例如,在附图1a至图6e示出的所述流体分配器的这个具体示例中,所述复位元件50可以是弹簧,例如但不限于塑料弹簧。可以理解的是,在所述复位元件50被选择塑料弹簧时,有利于所述泵取器100被全塑化而利于所述泵取器100的整体回收。

60.所述锁盖80的所述环形锁臂82能够被锁装于所述盛装体200的开口处,如此安装所述泵取器100和所述盛装体200。例如,所述锁盖80的所述环形锁臂82具有内螺纹结构,所述盛装体200的开口处具有外螺纹结构,所述环形锁臂82的内螺纹结构和所述盛装体200的外螺纹结构相互配合而能够使所述锁盖80的所述环形锁臂82被锁装于所述盛装体200的开口处,从而安装所述泵取器100和所述盛装体200。

61.进一步地,继续参考附图2,所述头帽60具有一帽环62,所述锁盖80包括一锁盖环83,所述锁盖环83自所述锁盖平台81一体地向上延伸,其中所述锁盖80的所述锁盖环83的内径尺寸稍大于所述头帽60的所述帽环612的外径尺寸,如此所述头帽60的所述帽环62能够被嵌套于所述锁盖80的所述锁盖环83,从而在所述头帽60被驱动做相对于所述锁盖80的运动时,能够避免所述头帽60倾斜。例如,在用户按压所述头帽60而利用所述泵取器100自所述盛装体200泵取流体时,所述头帽60和所述锁盖80的套装结构能够避免所述头帽60倾斜,以保证所述泵取器100的可靠性。可选地,在本实用新型的所述流体分配器的其他示例中,所述头帽60的所述帽环62的内径尺寸稍大于所述锁盖80的所述锁盖环83的外径尺寸,如此所述锁盖80的所述锁环83能够被嵌套于所述头帽60的所述帽环61,从而在所述头帽60被驱动做相对于所述锁盖80的运动时,能够避免所述头帽60倾斜。

62.所述泵取器100在所述座柱21和所述连接杆40之间形成所述第一出液通道1002的方式在本实用新型的所述流体分配器中不受限制。例如,在附图1a至图6e示出的所述流体分配器的这个具体示例中,所述连接杆40具有至少一杆槽42,所述杆槽42自所述连接杆40的底端向顶端方向延伸,并且所述杆槽42连通于所述杆体通道41,其中在所述座柱21的顶端以插入所述连接杆40的所述杆体通道41的方式被安装于所述连接杆40的所述杆体通道41后,所述连接杆40的所述杆槽42形成所述泵取器100的所述第一出液通道1002。优选地,所述连接杆40的所述杆槽42的数量为两个以上,两个以上的所述杆槽42绕着所述连接杆40的周向间隔地分布。

63.所述泵取器100在所述活塞30和所述活塞座20的所述座柱21之间形成所述第二出液通道1003的方式在本实用新型的所述流体分配器中不受限制。例如,在附图1a至图6e示出的所述流体分配器的这个具体示例中,所述座柱21具有至少一凸条211,所述凸条211自所述座柱21的底端向顶端方向延伸,所述活塞30被套装于所述座柱21的设有所述凸条211的位置,以由所述凸条211阻止所述活塞30的内壁和所述座柱21的外壁贴合而能够在所述活塞30的内壁和所述座柱21的外壁之间形成所述泵取器100的所述第二出液通道1003。换言之,所述凸条211的设置使得所述活塞30的内壁和所述座柱21的外壁之间具有间隙,该间隙即为所述泵取器100的所述第二出液通道1003。优选地,所述凸条211的数量为两个以上,两个以上的所述凸条211绕着所述座柱21的轴向间隔地分布。

64.可选地,在本实用新型的所述流体分配器的其他示例中,参考附图7,所述座柱21具有至少一座柱槽212,所述座柱槽212自所述座柱21的底端向顶端方向延伸,所述活塞30被套装于所述座柱21的设有所述座柱槽212的位置,并且所述活塞30暴露所述座柱21的所述座柱槽212的相对两端,如此所述座柱21的所述座柱槽212形成所述泵取器100的所述第二出液通道1003。优选地,所述座柱21的所述座柱槽212的数量为两个以上,两个以上的所述座柱槽212绕着所述座柱21的周向间隔地分布。

65.可选地,在本实用新型的所述流体分配器的其他示例中,参考附图8,所述活塞30具有至少一活塞槽31,所述活塞槽31自所述活塞30的底端延伸至顶端,所述活塞30被套装于所述座柱21的外侧,以由所述活塞30的所述活塞槽31形成所述泵取器100的所述第二出液通道1003。优选地,所述活塞30的所述活塞槽31的数量为两个以上,两个以上的所述活塞槽31绕着所述活塞30的周向间隔地分布。

66.进一步地,参考附图1a至图6e,所述泵取器100包括一阀门90,所述阀门90被设置

于所述泵体10,并且所述阀门90选择性地打开或密封所述泵体10的所述进液通道12,其中在所述阀门90打开所述泵体10的所述进液通道12时,所述盛装体200内的流体被允许经所述泵体10的所述进液通道12进入所述泵取器100的所述储液腔1001,相应地,在所述阀门90密封所述泵体10的所述进液通道12时,所述盛装体200内的流体被阻止经所述泵体10的所述进液通道12进入所述泵取器100的所述储液腔1001。

67.值得一提的是,所述阀门90的具体类型在本实用新型的所述泵取器100中不受限制。例如,所述阀门90可以是膜片阀或球阀。优选地,所述阀门90的材质是塑料材质,以有利于所述泵取器100被全塑化而利于所述泵取器100的整体回收。

68.附图6a至图6e示出了本实用新型的所述流体分配器的使用状态。

69.参考附图6a,在所述头帽60未受力时,所述复位元件50向上顶住所述头帽60,以使所述连接杆40的顶端处于远离所述泵体10的位置,此时所述连接杆40向上拉扯所述活塞座20和所述活塞30,以使所述活塞30的底部被贴合于所述活塞座20的所述座体22,从而阻止所述泵取器100的所述储液腔1001和所述第二出液通道1003相连通。同时,所述阀门90密封所述泵体10的所述进液通道12,以阻止所述泵取器100的所述储液腔1001和所述盛装体200相连通,此时所述泵取器100的所述储液腔1001可以存储有流体。

70.参考附图6b,在所述头帽60受到压力而具有初始行程时(通常是用户利用手部按压所述头帽60而使其受压),所述头帽60驱动所述连接杆40和所述活塞座20向下运动(即,所述连接杆40朝向所述活塞30所在的方向移动),由于所述头帽60仅具有初始形成而使所述连接杆40向下移动的距离小于或等于所述泵取器100的所述行程间隙1004的高度尺寸,因此,一方面,所述复位元件50被所述头帽60和所述锁盖80挤压而产生弹性形变以积蓄弹性势能,所述缓冲元件70被所述连接杆40的底端和所述活塞30挤压而产生形变以积蓄弹性势能,另一方面,所述头帽60向下驱动所述连接杆40和所述活塞座20,由于所述连接杆40的底端和所述活塞30之间具有所述行程间隙1004,从而在该阶段,所述活塞30未被所述连接杆40的底端驱动而被保持在初始位置,但是由于所述活塞座20的所述座体22和所述活塞30产生了相对位移,从而所述活塞30的底部和所述座体22之间被分离而连通所述泵取器100的所述储液腔1001和所述第二出液通道1003,如此所述泵取器100的所述储液腔1001、所述第二出液通道1003和所述第一出液通道1002、所述连接杆40的所述杆体通道41以及所述头帽60的所述头帽通道61依次连通。可以理解的是,在附图6b示出的阶段,由于所述活塞30的位置没有发生改变,因此所述泵取器100的所述储液腔1001的容积基本保持不变,此时所述泵取器100的所述储液腔1001内存储的流体不会被泵出。

71.在附图6b示出的阶段,若用户不再按压所述泵取器100的所述头帽60且移除按压所述头帽60的手指,在所述复位元件50和所述缓冲元件70的作用下,所述泵取器100会自动地恢复至初始状态,以阻止自所述盛装体200泵出流体。

72.参考附图6c,在所述头帽60继续受到压力时,所述头帽60驱动所述连接杆40进一步向下运动而使所述连接杆40向下运动的距离大于所述行程间隙1004的高度尺寸,此时,一方面,所述复位元件50被所述头帽60和所述锁盖80挤压而进一步产生弹性形变以积蓄弹性势能,所述缓冲元件70被所述连接杆40的底端和所述活塞30挤压而进一步产生形变以积蓄弹性势能,另一方面,所述连接杆40的底端向下驱动所述活塞30以允许所述活塞30在所述泵体10的所述泵体空间11内移动而减小所述储液腔1001的容积,由于所述阀门90始终被

保持在密封所述泵体10的所述进液通道12的状态,因此所述储液腔1001内存储的流体依次经所述第二出液通道1003、所述第一出液通道1001、所述杆体通道41和所述头帽通道61被排出。并且,在上述过程中,所述泵取器100的所述储液腔1001的腔体压力能够被增加而增加流体喷射时的爆发力,如此增加流体喷射时的雾化效果。

73.参考附图6d,在撤销施加于所述头帽60的压力时,所述复位元件50和所述缓冲元件70在恢复初始状态的过程中驱动所述头帽60向上运动,以由所述头帽60带动所述连接杆40、所述活塞座20和所述活塞30向上运动,此时,一方面,所述活塞30的底部和所述活塞座20的所述座体22贴合而阻止所述泵取器100的所述储液腔1001和所述第二出液通道1002相连通,另一方面,所述泵取器100的所述储液腔1001的容积增大而减小所述储液腔1001的压强,由于所述盛装体200内的压强大于所述泵取器100的所述储液腔1001的压强,所述阀门90会自动地打开所述泵体10的所述进液通道12而允许所述盛装体200内的流体补充至所述泵取器100的所述储液腔1001。

74.参考附图6e,在所述盛装体200内的流体被补充至所述泵取器100的所述储液腔1001且所述泵取器100的所述储液腔1001的压强和所述盛装体200内的压强一致时,所述阀门90会自动地密封所述泵体10的所述进液通道12而再次阻止所述泵取器100的所述储液腔1001连通所述盛装体200,以允许所述泵取器100恢复至初始状态,此时,所述缓冲元件70使得所述连接杆40的底端和所述活塞30之间保持有所述行程间隙1004。

75.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的目的已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。