1.本实用新型涉及汽车内饰件技术领域,尤其涉及一种汽车内饰板材及汽车门板。

背景技术:

2.随着汽车工业迅速发展,人们对汽车的要求不仅仅是造型优美的外观,而且对内部装饰的舒适度、功能性和抗噪性也有很高的要求。其中,汽车内饰件在满足机械、nvh性能要求的前提下,越来越向轻量化发展。

3.现有汽车门板等产品的基材大多采用一些硬质塑料颗粒注塑而成,重量较重,成本较高,且装车易与钣金搭配不良造成异响。而一些发泡板材质虽然重量轻,但在机械强度上不能兼顾,且随着使用时间的延长,发泡体容易滋生细菌,影响车内环境。另有一些基材采用不同的材料复合而成,会不同程度地散发刺激性异味,影响车内的voc(挥发性有机化合物)含量,使用体验感差。

技术实现要素:

4.基于上述问题,本实用新型的一个目的在于提供一种汽车内饰板材,优化材料材质及结构,满足使用需要及轻量化、环保化需求。

5.本实用新型的另一目的在于提供一种采用上述汽车内饰板材的汽车门板。

6.为达上述目的,一方面,本实用新型采用以下技术方案:

7.一种汽车内饰板材,包括表皮层及基材层,其中,基材层包括从表皮层往下依次层叠复合的第一麻纤维层、pet芯层和第二麻纤维层,各层之间通过胶层粘接。

8.特别地,pet芯层采用pet片材,厚度为3mm~5mm,密度为60kg/m3~100kg/m3。

9.特别地,第一麻纤维层、第二麻纤维层的单位面积重量为200g/m2~600g/m2。

10.特别地,表皮层包括皮革、pu、pvc或针织麂皮面料中任一种。

11.特别地,胶层为pp、pe、pe/pa/pe三层膜、溶剂胶、水性胶、热熔胶、聚氨酯胶中任一种,单位面积重量为40g/m2~150g/m2。

12.为达上述目的,另一方面,本实用新型采用以下技术方案:

13.一种汽车门板,其采用上述的汽车内饰板材。

14.综上,本实用新型的有益效果为,所述汽车内饰板材及汽车门板采用多层复合结构,保证了板材机械强度,满足了功能性要求,兼具轻质和环保优势,且耐热、隔音性能好,为汽车门板产品提供了一种新的制备材料,满足了汽车产业发展要求。

附图说明

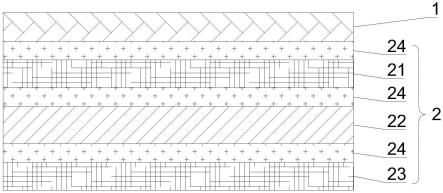

15.图1是本实用新型实施例提供的汽车内饰板材的结构示意图。

具体实施方式

16.下面详细描述本实用新型的实施例,实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的零部件或具有相同或类似功能的零部件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

17.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

18.在本实用新型的描述中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

19.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

20.请参阅图1所示,本优选实施例提供一种汽车内饰板材,其包括表皮层1及基材层2,基材层2包括从表皮层1往下依次层叠复合的第一麻纤维层21、pet芯层22及第二麻纤维层23,各层之间通过胶层24粘接。

21.其中,pet芯层22优选采用pet片材,厚度为3mm~5mm,优选3mm、3.5mm、4mm、4.5mm、5mm,密度为60kg/m3~100kg/m3,优选60kg/m3、70kg/m3、80kg/m3、90kg/m3、100kg/m3。

22.第一麻纤维层21、第二麻纤维层23优选为麻纤维毡,其单位面积重量为200g/m2~600g/m2,优选200g/m2、250g/m2、300g/m2、350g/m2、400g/m2、450g/m2、500g/m2、550g/m2、600g/m2。

23.表皮层1优选为皮革、pu、pvc或针织麂皮面料中任一种或任意组合。

24.胶层24采用胶膜或胶水,具体可以是pp、pe、pe/pa/pe三层膜、溶剂胶、水性胶、热熔胶、聚氨酯胶等中任一种或任意组合,单位面积重量为40g/m2~150g/m2,优选40g/m2、50g/m2、60g/m2、70g/m2、80g/m2、90g/m2、100g/m2、110g/m2、120g/m2、130g/m2、140g/m2、150g/m2。

25.以上表皮层1、第一麻纤维层21、pet芯层22、第二麻纤维层23及各层之间的胶层24依次层叠铺平,通过设备或者模具压制成型,得到成品板材或者半成品基材,具体层数根据不同种类的内饰件及其形状作相应的调整。

26.对此,可将上述汽车内饰板材使用于汽车门板等产品上,为行业提供新的产品制备思路。

27.综上,上述的汽车内饰板材及汽车门板采用多层复合结构,保证了板材机械强度,满足了功能性要求,兼具轻质和环保优势,且耐热、隔音性能好,并具有一定的缓冲防震性,为汽车门板产品提供了一种新的制备材料,满足了汽车产业发展要求。

28.以上实施例只是阐述了本实用新型的基本原理和特性,本实用新型不受上述事例限制,在不脱离本实用新型精神和范围的前提下,本实用新型还有各种变化和改变,这些变化和改变都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要

求书及其等效物界定。

技术特征:

1.一种汽车内饰板材,包括表皮层及基材层,其特征在于,所述基材层包括从表皮层往下依次层叠复合的第一麻纤维层、pet芯层和第二麻纤维层,各层之间通过胶层粘接。2.根据权利要求1所述的汽车内饰板材,其特征在于:所述pet芯层采用pet片材,厚度为3mm~5mm,密度为60kg/m3~100kg/m3。3.根据权利要求1所述的汽车内饰板材,其特征在于:所述第一麻纤维层、第二麻纤维层的单位面积重量为200g/m2~600g/m2。4.根据权利要求1所述的汽车内饰板材,其特征在于:所述表皮层包括皮革、pu、pvc或针织麂皮面料中任一种。5.根据权利要求1所述的汽车内饰板材,其特征在于:所述胶层为pp、pe、pe/pa/pe三层膜、溶剂胶、水性胶、热熔胶、聚氨酯胶中任一种,单位面积重量为40g/m2~150g/m2。6.一种汽车门板,其特征在于,采用权利要求1-5任一项所述的汽车内饰板材。

技术总结

本实用新型公开了一种汽车内饰板材,其包括表皮层及基材层,基材层包括从表皮层往下依次层叠复合的第一麻纤维层、PET芯层和第二麻纤维层,各层之间通过胶层粘接。上述汽车内饰板材采用多层复合结构,保证了板材机械强度,满足了功能性要求,兼具轻质和环保优势,且耐热、隔音性能好,并具有一定的缓冲防震性,为汽车门板产品提供了一种新的制备材料,满足了汽车产业发展要求。本实用新型还公开了一种采用上述汽车内饰板材的汽车门板。上述汽车内饰板材的汽车门板。上述汽车内饰板材的汽车门板。

技术研发人员:高杰 黄岩

受保护的技术使用者:无锡吉兴汽车声学部件科技有限公司

技术研发日:2022.08.11

技术公布日:2022/12/27

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。