1.本实用新型涉及电池技术领域,尤其涉及一种电池模组。

背景技术:

2.作为纯电动汽车电能的储能工具,动力电池的能量密度是续航里程的直接影响因素。为了获得高能量密度的动力锂离子电池,除了提升正负极活性材料的比容量等措施以外,那么就是尽可能的减少电池的自身重量,而后者往往是最为行之有效的办法。

3.为了提高动力电池容量,通常采用以多个单体芯排布组成电池模组,现阶段,方形电芯因容量高,结构简单,安全稳定性高,整车电芯使用数量相对少,电池管理系统简便有效,被广泛应用到在电动汽车领域。

4.方形电芯主要结构件有电池壳体、电池盖板、极柱和连接片,壳体和盖板的重量占比最大。在保证电池自身强度安全的前提下,通过减薄壳体和减重盖板是一种可以显著提升电池能量密度的方案。常规的方形电芯是独立的,电芯与电芯之间通过配对组合成电池模组,另外,电芯与电芯之间还需要设置泡棉,用于隔热和提供电池温度升高时膨胀需求。另外,考虑到电池冷却散热需求,在电芯与电芯之间还需要增加液冷板装置,防止电池温度过高导致热失控。上述电池模组结构中,电芯与电芯之间因隔热、冷却需求增加了较多的结构,导致电芯与电芯空间浪费,电芯之间的空间得不到充分利用,电池能量密度得不到有效提升。

5.现有技术中,公开号为cn105576171a的中国专利公开了一种电池模组,它包括下壳体、上盖和多个裸电芯;下壳体一端开口且内部设有多个互不相通的栅格;栅格内放置有裸电芯,上盖内设导电连接体;导电连接体与裸电芯电连接;上盖密封组合在下壳体的开口上并与栅格密封连接;该电池模组,是通过将多个裸电芯直接封装在下壳体内,使裸电芯之间的空间得到充分利用,虽然多个裸电芯分别封装在下壳体的格栅中形成的电池模组可以一定程度上提高电池能量密度,但电池能量密度增加的同时,在充放电过程中,裸电芯温度也会集聚上升,虽然可以通过在下壳体底面增设液冷板,但裸电芯上部温度往往高于下部温度,电池模组底面的液冷板无法有效对整个电池模组中的裸电芯进行冷却换热,容易使裸电芯因温度升高引发整个电池模组热失控。同时裸电芯在高温时也会发生膨胀,现有的下壳体中的格栅板无法吸收膨胀力,容易导致裸电芯膨胀爆炸,出现安全事故。

技术实现要素:

6.有鉴于此,本实用新型提出了一种电池模组,在提升电池模组能量密度的同时,有效控制电池模组的温度,并可吸收裸电芯膨胀力。

7.本实用新型的技术方案是这样实现的:

8.本实用新型提供了一种电池模组,其包括壳体、多个裸电芯和多个盖板;其中,

9.所述壳体顶端开口且其内部平行间隔设置有多个隔板,多个所述隔板将所述壳体内部分隔成多个安装腔,每个所述安装腔内分别设置一个所述裸电芯;

10.所述盖板密封设置在所述安装腔的顶端,且所述盖板与所述裸电芯相连接;

11.所述隔板内部中空,隔板内部沿安装腔深度方向平行间隔固定设置有多条筋板,所述筋板为弹性材质,多条筋板将隔板内部分割为多条直形流道;

12.所述壳体与所述隔板相连接的一个侧壁上设有进水孔,所述进水孔对应的壳体侧壁内部开设有与所述进水孔相连接的进液腔室,所述进液腔室与所述直形流道的进液端相连通;

13.所述壳体远离进水孔的侧壁上设有出水孔,所述出水孔对应的壳体侧壁内部开设有与所述出水孔相连接的出液腔室,所述出液腔室与所述直形流道的出液端相连通。

14.在上述技术方案的基础上,优选的,所述壳体和隔板均为金属材质,包括底板、第一侧板、第二侧板、第三侧板和第四侧板,底板水平布置,所述第一侧板、第二侧板、第三侧板、第四侧板依次围合且垂直连接,所述第一侧板、第二侧板、第三侧板、第四侧板底部均与底板垂直连接,第一侧板与第三侧板平行相对,第二侧板与第四侧板平行相对,隔板与第二侧板平行,隔板底端与底板焊接成型,隔板两侧分别与第一侧板、第三侧板一体焊接成型。

15.进一步,优选的,所述筋板的长度与隔板的长度相等,所述进水孔开设在第一侧板外侧面上,所述进液腔室位于第一侧板内;所述出水孔开设在第三侧板外侧面上,所述出液腔室位于第三侧板内。

16.所述第二侧板及第四侧板和隔板的内部结构相同,且第二侧板及第四侧板的两端分别与进液腔室和出液腔室连通。

17.在上述技术方案的基础上,优选的,所述进液腔室内沿第一侧板高度方向上平行间隔固定设置有多条进液分流板,多条所述进液分流板将进液腔室分隔为多条进液流道,所述直形流道的进液端分别与进液流道相连通,所述进液腔室内还竖直设置有贯通多条所述进液分流板的进液汇流通道,所述进水孔与进液汇流通道相连接。

18.进一步,优选的,所述出液腔室内沿第三侧板高度方向上平行间隔固定设置有多条出液分流板,多条所述出液分流板将出液腔室分隔为多条出液流道,所述直形流道的出液端分别与出液流道相连通,所述出液腔室内还竖直设置有贯通多条所述出液分流板的出液汇流通道,所述进水孔与出液汇流通道相连接。

19.在上述技术方案的基础上,优选的,所述第一侧板和第三侧板顶端内侧壁向下凹陷形成有用于安装盖板的台阶。

20.在上述技术方案的基础上,优选的,所述裸电芯为卷绕式结构或叠片式结构。

21.进一步,优选的,所述盖板长度方向两端分别设置有正极柱和负极柱,裸电芯的顶端设有正极极耳和负极极耳;所述正极柱与所述正极极耳电连接,所述负极柱与和所述负极极耳电连接。

22.优选的,所述盖板上设有安全阀和注液孔。

23.本实用新型相对于现有技术具有以下有益效果:

24.(1)本实用新型公开的电池模组,通过将裸电芯直接放置在壳体内的各个安装腔中,并通过盖板予以封装,减少了电芯之间的空间浪费,显著提升电池模组的能量密度;通过使壳体内的隔板设置为中空结构,并在隔板内部设置多条具有弹性性能的筋板,可以在裸电芯受热膨胀时,吸收其膨胀形变;多条筋板将隔板内部分割为多条直形流道,并在隔板长度方向两端对应的壳体内分别设置进液腔室和出液腔室,进液腔室、直形流道及出液腔

室之间形成液冷通道,可以实现对隔板内部循环通入冷却液,从而实现对裸电芯的大面进行散热,有效控制电池模组的温度,减少热失控的发生;

25.(2)通过使壳体分割为底板、第一侧板、第二侧板、第三侧板和第四侧板,方便壳体的各个板件加工后再通过焊接方式进行一体成型,同时也方便将加工好的隔板在壳体内进行焊接,形成多个放置裸电芯的安装腔;

26.(3)通过第二侧板及第四侧板和隔板的内部结构设置相同,使的第二侧板和第四侧板内部也形成直形流道,并使第二侧板和第四侧板内的直形流道进液端与第一侧板内的进液腔室连通,同时第二侧板和第四侧板内的直形流道出液端与第三侧板内的出液腔室连通,从而实现裸电芯四周的板件内均可以通入冷却液,从而高效率的实现对每一个裸电芯进行冷却散热,提高电池模组的散热效率。

附图说明

27.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

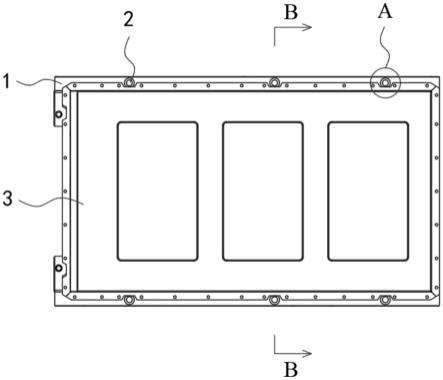

28.图1为本实用新型公开的电池模组的结构示意图;

29.图2为本实用新型公开的壳体的结构示意图;

30.图3为本实用新型公开的壳体的端面结构示意图;

31.图4为本实用新型公开的第一侧板的内部结构示意图;

32.图5为本实用新型公开的第三侧板的内部结构示意图;

33.附图标记:

34.1、壳体;2、裸电芯;3、盖板;4、隔板;10、安装腔;41、筋板;40、直形流道;11、底板;12、第一侧板;13、第二侧板;14、第三侧板;15、第四侧板;120、进水孔;121、进液腔室;140、出水孔;141、出液腔室;1211、进液分流板;1212、进液流道;1213、进液汇流通道;1411、出液分流板;1412、出液流道;1413、出液汇流通道;s、台阶;31、正极柱;32、负极柱;21、正极极耳;22、负极极耳;33、安全阀;34、注液孔。

具体实施方式

35.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

36.如图1所示,结合图2-5,本实用新型实施例公开了一种电池模组,包括壳体1、多个裸电芯2和多个盖板3。

37.为了提升电池模组的能量密度,壳体1顶端开口且其内部平行间隔设置有多个隔板4,壳体1为一体成型,隔板4也可以和壳体1一体成型,或者隔板4通过焊接方式安装在壳体1内部。多个隔板4将壳体1内部分隔成多个安装腔10,每个安装腔10内分别设置一个裸电芯2。通过盖板3密封设置在安装腔10的顶端,并使盖板3与裸电芯2相连接。由此设置,相邻

裸电芯2之间的壳体1省略了,裸电芯2与裸电芯2之间的空间被充分利用了,电池能量密度得到了提高。

38.现有技术中,壳体1是一体成型,隔板4是焊接在壳体1内部,裸电芯2四周并没有加装冷却装置,虽然将裸电芯2封装在壳体1内的各个安装腔10中,实现电池模组能量密度提升,但电池模组能量密度增加的同时,在充放电过程中,裸电芯2温度也会集聚上升,虽然现有技术可以通过在壳体1底面增设液冷板,但裸电芯2上部温度往往高于下部温度,电池模组底面的液冷板无法有效对整个电池模组中的裸电芯2进行冷却换热,容易使裸电芯2因温度升高引发整个电池模组热失控。同时裸电芯2在高温时也会发生膨胀,现有的壳体1中的隔通常是金属板材,无法吸收膨胀力,容易导致裸电芯2膨胀爆炸,出现安全事故。

39.为此,本实施例将隔板4内部设置为中空,隔板4内部沿安装腔10深度方向平行间隔固定设置有多条筋板41,筋板41为弹性材质,由此设置,通过将隔板4设置呈中空,可以使隔板4具有一定的弹性形变,同时在隔板4内部间隔平行设置多条筋板41,一方面可以对隔板4进行结构加强,另一方面,在裸电芯2受热膨胀时,膨胀变形挤压隔板4,隔板4变形可以被筋板41进行缓冲吸收,从而解决裸电芯2膨胀形变问题。在本实施例中,筋板的材质为橡胶材质,具有一定弹性形变即可,筋板可以采用卡接或超声波方式与隔板内部进行连接,例如,隔板中部的内侧壁上开设卡槽,筋板卡设在卡槽中,或者,筋板直接插设在隔板中,筋板的长度方向两端与隔板实施超声波焊接。

40.第三方面,多条筋板41将隔板4内部分割为多条直形流道40,由此,可以通过将冷却液通入到直形流道40中,实现对裸电芯2的表面进行散热,具体而言,裸电芯2是竖直放置到安装腔10中的,所以隔板4内部通入冷却液,可以实现直接实现对裸电芯2大面进行冷却散热。

41.为了实现向各个隔板4内的直形流道40中通入冷却液,本实施例通过在壳体1与隔板4相连接的侧壁上设有进水孔120,进水孔120对应的壳体1侧壁内部开设有与进水孔120相连接的进液腔室121,进液腔室121分别与直形流道40的进液端相连通;壳体1远离进水孔120的侧壁上设有出水孔140,出水孔140对应的壳体1侧壁内部开设有与出水孔140相连接的出液腔室141,出液腔室141分别与直形流道40的出液端相连通。具体而言,隔板4长度方向两侧对应的壳体1的侧板上分别开设进水孔120和出水孔140,进水孔120对应的侧板内开设进液腔室121,出水孔140对应的侧板内开设出液腔室141。

42.由此设置,通过进水孔120向进液腔室121内通入冷却液,冷却液分别流经各个隔板4内的直形流道40,并汇流到出液腔室141中,通过出水孔140排出,依次进行冷却液的循环。进液腔室121、直形流道40及出液腔室141之间形成液冷通道,可以实现对隔板4内部循环通入冷却液,从而实现对裸电芯2的大面进行散热,有效控制电池模组的温度,减少热失控的发生。

43.由于壳体1上的侧板内部需要设置冷却液流经通道,本实施例将壳体1分割为底板11、第一侧板12、第二侧板13、第三侧板14和第四侧板15。其中,底板11水平布置,第一侧板12、第二侧板13、第三侧板14、第四侧板15依次围合且垂直连接,第一侧板12、第二侧板13、第三侧板14、第四侧板15底部均与底板11垂直连接,第一侧板12与第三侧板14平行相对,第二侧板13与第四侧板15平行相对,由此设置,五块侧板焊接形成顶部开口的壳体1,隔板4与第二侧板13平行,隔板4底端与底板11焊接成型,隔板4两侧分别与第一侧板12、第三侧板14

一体焊接成型。

44.由此设置,通过使壳体1分割为底板11、第一侧板12、第二侧板13、第三侧板14和第四侧板15,方便壳体1的各个板件加工后再通过焊接方式进行一体成型,同时也方便将加工好的隔板4在壳体1内进行焊接,形成多个放置裸电芯2的安装腔10。另一方面,隔板4在壳体1内焊接,可以实现隔板4内部的直形流道40与第一侧板12和第三侧板14内部腔室建立连通。

45.作为一些优选实施方式,本实施例的壳体1上的侧板采用铝型材,隔板4也采用铝型材,可以大幅降低整个电池模组壳体1的重量,提高能力密度。

46.在本实施例中,筋板41的长度与隔板4的长度相等,由此设置,隔板4一端在与第一侧板12内侧面焊接后,筋板41可以与第一侧板12内侧面抵持,避免相邻直形流道40之间的冷却液串流。同理,隔板4的另一端在与第三侧板14内侧面焊接后,筋板41可以与第三侧板14内侧面抵持,避免相邻直形流道40之间的冷却液串流。在本实施例中,进水孔120开设在第一侧板12外侧面上,进液腔室121位于第一侧板12内;出水孔140开设在第三侧板14外侧面上,出液腔室141位于第三侧板14内。

47.作为一些较佳实施方式,第二侧板13及第四侧板15和隔板4的内部结构相同,且第二侧板13及第四侧板15的两端分别与进液腔室121和出液腔室141连通。

48.由此设置,第二侧板13及第四侧板15和隔板4的内部结构相同,使的第二侧板13和第四侧板15内部也形成直形流道40,并使第二侧板13和第四侧板15内的直形流道40进液端与第一侧板12内的进液腔室121连通,同时第二侧板13和第四侧板15内的直形流道40出液端与第三侧板14内的出液腔室141连通,从而实现裸电芯2四周的板件内均可以通入冷却液,从而高效率的实现对每一个裸电芯2进行冷却散热,提高电池模组的散热效率。

49.为了实现进液腔室121内的冷却液能够均匀的流经隔板4内的直形流道40,本实施例在进液腔室121内沿第一侧板12高度方向上平行间隔固定设置有多条进液分流板1211,多条进液分流板1211将进液腔室121分隔为多条进液流道1212,直形流道40的进液端分别与进液流道1212相连通,由此设置,每条进液流道1212对应多个隔板4在同一高度方向上直形流道40,从而实现多条隔板4在同一高度方向的各个直形流道40内通入的冷却液流量一致,从而保证隔板4在同一高度方向上对所有裸电芯2换热温度一致性。

50.为了实现冷却液能够分别通入到各个进液流道1212中,本实施例在进液腔室121内还竖直设置有贯通多条所述进液分流板1211的进液汇流通道1213,进水孔120与进液汇流通道1213相连接。由此设置,通过进水孔120通入冷却液,冷却液通过进液汇流通道1213分别流入到各个进液流道1212中,冷却液再沿进液流道1212分别流入到各个隔板4的直形流道40中,进而实现各个隔板4内的冷却液流量大体一致,从而保证隔板4在竖直方向上各个区域的温度大体相同,实现裸电芯2换热温度一致性。

51.另外,通过间隔设置的进液流道1212,可以使冷却液在第一侧板12高度方向各个位置流量大体一致,保证裸电芯2两个端面在高度方向保持温度均匀。

52.本实施例,在出液腔室141内沿第三侧板14高度方向上平行间隔固定设置有多条出液分流板1411,多条出液分流板1411将出液腔室141分隔为多条出液流道1412,直形流道40的出液端分别与出液流道1412相连通,出液腔室141内还竖直设置有贯通多条所述出液分流板1411的出液汇流通道1413,进水孔120与出液汇流通道1413相连接。由此设置,使各

个隔板4内的冷却液分别流入到出液流道1412中,保证出液流道1412内的流量一致,同时保证出液流道1412内换热后的冷却液温度大体一致,该部分的冷却液可以对裸电芯2长度方向另一侧进行换热,还能够实现裸电芯2换热均匀,出液流道1412内的冷却液再此换热后汇流到出液汇流通道1413中,并经出水孔140排出,依次实现冷却液的循环。

53.为了方便盖板3和壳体1的安装腔10进行封装,本实施例在第一侧板12和第三侧板14顶端内侧壁向下凹陷形成有用于安装盖板3的台阶s。由此,在裸电芯2安装到安装腔10内后,使盖板3放置到安装腔10顶端,并使盖板3嵌入到安装腔10内,使盖板3的底面与第一侧板12和第三侧板14内侧壁的台阶s相抵持,从而使盖板3和安装腔10紧密配合,在实施焊接密封。

54.作为一些优选实施方式,裸电芯2为卷绕式结构或叠片式结构。

55.在本实施例中,盖板3长度方向两端分别设置有正极柱31和负极柱32,裸电芯2的顶端设有正极极耳21和负极极耳22;正极柱31与所述正极极耳21电连接,负极柱32与和负极极耳22电连接。正极柱31和正极极耳21通过焊接方式连接,负极柱32和负极极耳22通过焊接方式连接。依次实现盖板3和裸电芯2的电性连接。

56.盖板3上设有安全阀33和注液孔34。本实施例的安全阀33和注液孔34采用常规设置。

57.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。