1.本实用新型涉及电池包技术领域,尤其涉及一种电池包结构。

背景技术:

2.在电池包的装车使用时,操作人员需要将电池包的安装梁安装在整车的上,目前安装梁大多采用中空结构的铝材,考虑到电池包和整车之间的连接可靠性,操作人员通常会在安装梁的装配孔内固定设置套筒,套筒的位置与整车上螺栓的安装位置相适配。

3.中国专利cn216015581u公开了一种用于电池箱体的套筒、电池及用电装置,其中,套筒包括主体部和挂载板,所述主体部与所述电池箱体的装配孔紧固贴合,包括间隙段和过盈段,其中,间隙段与装配孔间隙配合,过盈段可抵持在装配孔的外沿上,所述挂载板设置在所述套筒的轴线方向的一端,并与主体部相连接,所述挂载板上设置有胶槽,胶槽用于粘合挂载板和电池箱体。

4.然而在实际使用过程中,上述套筒与电池箱体的连接结构存在以下技术问题:由于套筒与电池箱体之间的连接关系为粘合连接,而粘合连接的连接可靠性较差,因此当挂载板与电池箱体之间的粘合连接失效后,由于间隙段与装配孔间隙配合,因此套筒会在电池箱体上活动,而活动后的套筒会与整车上的螺栓之间存在装配误差,从而影响电池包的装车使用。

5.对此,操作人员通常会采用焊接的方式来连接挂载板和电池箱体,以解决上述技术问题,但是由于挂载板和电池箱体之间的焊缝位于挂载板的外沿上,因此为了不影响电池包的正常安装,后续操作人员需要对焊缝进行打磨处理,而当电池包发生振动时,打磨后的焊缝容易出现开裂现象,无法保证套筒上挂载板和电池箱体的可靠连接。

技术实现要素:

6.有鉴于此,本实用新型提出了一种电池包结构,解决了由于当电池包发生振动时,打磨后的焊缝容易出现开裂现象而无法保证安装梁与套筒可靠连接的技术问题。

7.本实用新型的技术方案是这样实现的:本实用新型提供了一种电池包结构,包括安装梁和套筒,所述安装梁为中空结构,包括相对设置的第一侧壁和第二侧壁,所述第一侧壁上开设有第一通孔,所述第二侧壁上开设有第二通孔,所述套筒与所述第一通孔、所述第二通孔同轴设置,包括突出部和主体部,所述突出部与所述第一侧壁固定焊接,所述主体部的一端穿过所述第一通孔,另一端与所述突出部固定连接,所述突出部靠近所述主体部的一侧的边沿上开设有第一凹槽,所述突出部与所述第一侧壁之间的焊缝位于所述第一凹槽内。

8.在以上技术方案的基础上,优选的,还包括电池顶盖,所述电池顶盖与所述安装梁相连接,所述突出部靠近所述电池顶盖的一侧设有切面。

9.更进一步优选的,所述切面与所述第一凹槽之间设有间隔段。

10.在以上技术方案的基础上,优选的,所述第一凹槽远离所述安装梁的一侧设有倒

角。

11.在以上技术方案的基础上,优选的,所述第一凹槽环绕开设在突出部上。

12.在以上技术方案的基础上,优选的,所述第二通孔的内径小于所述主体部的外径,所述主体部穿过所述第一通孔后抵持在所述第二侧壁的内表面上。

13.更进一步优选的,所述第二通孔的内径大于所述主体部的内径,所述第二通孔的内壁与所述主体部固定焊接。

14.更进一步优选的,所述第二通孔靠近所述主体部的一侧的内壁上开设有第二凹槽,所述主体部与所述第二侧壁之间的焊缝位于所述第二凹槽内。

15.在以上技术方案的基础上,优选的,所述主体部与所述第一通孔过盈配合。

16.在以上技术方案的基础上,优选的,所述套筒为螺纹套筒或通孔套筒。

17.本实用新型的电池包结构相对于现有技术具有以下有益效果:

18.(1)突出部上开设有第一凹槽,第一凹槽用于容纳安装梁和突出部之间的焊缝,在使用时,位于第一凹槽内的焊缝不会影响电池包的正常安装,后续操作人员无需对焊缝进行打磨处理,当电池包发生振动时,突出部与安装梁之间的焊缝不易开裂,保证了安装梁与套筒的可靠连接;

19.(2)突出部上设有切面,切面靠近电池顶盖设置,在使用时,电池顶盖与安装梁相连接,并罩住电池包内的电池,由于切面的存在,突出部与电池顶盖之间不会发生干涉,保证了电池顶盖的正常装配;

20.(3)主体部与安装梁采用焊接连接,进一步保证套筒在安装梁上的稳定性,提高了安装梁与套筒的可靠连接。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

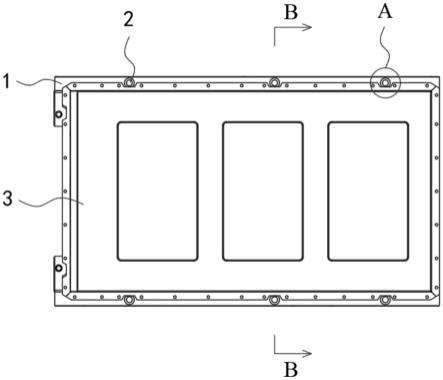

22.图1为本实用新型的电池包结构的俯视图;

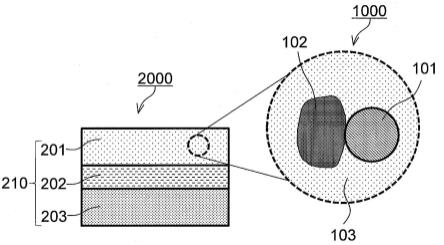

23.图2为图1中a区域的放大示意图;

24.图3为图1中b-b的剖视结构示意图;

25.图4为图3中c区域的放大结构示意图;

26.图5为本实用新型的套筒的结构示意图;

27.图6为本实用新型的套筒的侧视图;

28.图中:1、安装梁;11、第一侧壁;12、第二侧壁;101、第一通孔;102、第二通孔;103、第二凹槽;2、套筒;21、突出部;211、切面;212、间隔段;22、主体部;201、第一凹槽;202、倒角;3、电池顶盖。

具体实施方式

29.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部

的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

30.如图1~图6所示,本实用新型的一种电池包结构,包括安装梁1和套筒2。

31.安装梁1为中空结构,包括相对设置的第一侧壁11和第二侧壁12,这里第一侧壁11为安装梁1的顶壁,第二侧壁12为安装梁1的底壁,第一侧壁11上开设有第一通孔101,第二侧壁12上开设有第二通孔102,第一通孔101与第二通孔102同轴,这里安装梁1设置在电池底板的一侧,电池底板用于承载电池包内的电池,在使用时,操作人员首先将电池底板放置在整车的安装板上,然后调节安装梁1在安装板上的位置,直至安装梁1上的第一通孔101和第二通孔102与安装板上的连接孔位于同一竖直轴线上。

32.套筒2与第一通孔101、第二通孔102同轴,在使用时,操作人员首先从上往下将套筒2插入第一通孔101内,此时套筒2与安装板上的连接孔同轴,然后将螺栓从下往上依次穿过安装板和安装梁1后伸入套筒2内。

33.套筒2包括突出部21和主体部22,这里突出部21相对于主体部22在水平方向上向外突出,即突出部21在水平方向上的长度尺寸或宽度尺寸中的任意一个尺寸应大于主体部22在水平方向上的对应尺寸,具体的,突出部21和主体部22均为圆柱结构,突出部21的外径大于主体部22的外径,并且突出部21和主体部22一体成型。

34.突出部21与第一侧壁11固定焊接,主体部22的一端穿过第一通孔101,主体部22的另一端与突出部21固定连接,在使用时,操作人员首先将套筒2的主体部22插入第一通孔101内,直至套筒2的突出部21抵持在安装梁1的上表面上,然后固定焊接突出部21与第一侧壁11,这里安装梁1和突出部21采用焊接连接,相比于现有技术中的粘合连接而言,焊接连接的连接可靠性更强,能有效保证套筒2在安装梁1上的稳定性。

35.突出部21靠近主体部22的一侧的边沿上开设有第一凹槽201,突出部21与第一侧壁11之间的焊缝位于第一凹槽201内,图4中上半部分的黑色阴影区域为突出部21与安装梁1之间的焊缝,这里设置第一凹槽201的目的是为了容纳焊缝,在使用时,位于第一凹槽201内的焊缝不会影响电池包的正常安装,后续操作人员无需对焊缝进行打磨处理,当电池包发生振动时,突出部21与安装梁1之间的焊缝不易开裂,保证了安装梁1与套筒2的可靠连接。

36.作为一种优选的实施方式,本实用新型的一种电池包结构还包括电池顶盖3,电池顶盖3与所述安装梁1相连接,并罩住电池包内的电池,为了避免套筒2的突出部21与电池顶盖3发生干涉,保证电池顶盖3的正常装配,突出部21靠近电池顶盖3的一侧设有切面211,具体的,切面211与电池顶盖3之间存在装配间隙,这里装配间隙不宜过大,当装配间隙过大时,安装梁1的设计尺寸就要增大,这样不仅增加了设计成本,而且还降低了电池包的空间利用率,更具体的,切面211与电池顶盖3之间的装配间隙为0.5~1mm。

37.在本实施方式中,切面211与第一凹槽201之间设有间隔段212,这里设置间隔段212的目的是为了防止第一凹槽201穿过切面211,如果第一凹槽201穿过切面211,那么在焊接安装梁1和套筒2的过程中,操作人员很难保证焊缝不会超出切面211,当焊缝超过切面211后,焊缝会与电池顶盖3发生干涉。

38.作为一种优选的实施方式,为了方便操作人员将焊笔伸入第一凹槽201内,第一凹槽201远离安装梁1的一侧设有倒角202,在焊接过程中,由于倒角202的存在,操作人员可以

将焊笔从倒角202处伸入第一凹槽201内进行焊接,方便了操作人员对安装梁1和套筒2的焊接,提高了焊接效率。

39.作为一种优选的实施方式,第一凹槽201环绕开设在突出部21上,这里第一凹槽201呈环绕开设的目的是为了增加供突出部21与安装梁1进行焊接的连接面积,提高安装梁1与突出部21之间的连接强度。

40.作为一种优选的实施方式,第二通孔102的内径小于主体部22的外径,主体部22穿过第一通孔101后抵持在第二侧壁12的内表面上,这里主体部22与第二侧壁12的内表面相抵持,增加了安装梁1与套筒2之间的接触面积,提高了套筒2在安装梁1上的稳定性。

41.在本实施方式中,第二通孔102的内径大于主体部22的内径,第二通孔102的内壁与主体部22固定焊接,在焊接时,操作人员可以通过焊接主体部22的下表面和第二通孔102的内壁来固定连接主体部22与第二侧壁12,进一步保证了安装梁1与套筒2的可靠连接。

42.第二通孔102靠近主体部22的一侧的内壁上开设有第二凹槽103,这里第二凹槽103的作用和第一凹槽201的作用相同,都是为了容纳焊缝,图4中下半部分的黑色阴影区域为主体部22与第二侧壁12之间的焊缝,在使用时,位于第二凹槽103内的焊缝不会影响到螺栓正常伸入套筒2内,这里也可以在第二凹槽103远离主体部22的一侧设置倒角202,方便操作人员焊接。

43.作为一种优选的实施方式,为了防止在焊接过程中套筒2在安装梁1上活动,所述主体部22与所述第一通孔101过盈配合,在焊接前,操作人员从上往下将套筒2插入第一通孔101内,由于套筒2的主体部22与第一通孔101过盈配合,因此插入在第一通孔101内的套筒2不会在安装梁1上活动,保证了安装梁1和套筒2焊接工作的正常进行。

44.作为一种优选的实施方式,套筒2为螺纹套筒或通孔套筒,螺纹套筒可以满足电池包装车使用时螺栓紧固的连接要求,通孔套筒可以满足电池包装车使用时螺母紧固的连接要求,具体的,当套筒2为螺纹套筒时,螺栓从下往上依次穿过整车上的安装板和安装梁1后与套筒2相啮合;当套筒2为通孔套筒时,螺栓从下往上依次穿过整车上的安装板、安装梁1和套筒2后与螺母相啮合。

45.工作原理:如图1~图6所示,操作人员首先将套筒2的主体部22插入安装梁1的第一通孔101内,直至套筒2的突出部21抵持在安装梁1上,然后焊接焊接突出部21与安装梁1,由于焊缝位于第一凹槽201内,因此焊缝不会影响电池包的正常安装,后续操作人员无需对焊缝进行打磨处理,当电池包发生振动时,突出部与安装梁之间的焊缝不易开裂,保证了安装梁与套筒的可靠连接。

46.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。