1.本发明涉及半导体技术领域,特别涉及一种具有微纳结构的图形化衬底制备方法及外延结构。

背景技术:

2.半导体发光二极管(light-emission diodes,leds)因其具有体积小、能耗低、寿命长、环保耐用等优点,蓝、绿光gan基led芯片在显示、照明领域发展迅速;国内led照明已经取代普通照明约30%份额,为继续提高led在照明市场普及率,需要继续提升led在光亮度、光品质方面的性能。目前主流蓝绿gan基led外延片95%以上都是使用蓝宝石基板做衬底材料,蓝宝石衬底因硬度大、透光率高、工艺成熟等特点,在今后主流led市场仍将会是最主要的衬底材料。目前采用的蓝宝石衬底基本上都是进行了图形化( patterned sapphire substrates,pss)加工后再用于led外延生长。因为在pss衬底上生长氮化镓外延层可以减少外延缺陷,提高外延层晶体质量以提高led电学特性;另外,蓝宝石的折射率为1.8,氮化镓的折射率为2.5,由于折射率的差异,当光从氮化镓外延层进入蓝宝石图形衬底时,会形成全反射,从而改善gan基发光二极管出光率。基于pss衬底的外延材料制成的led器件参数表明,其20a/cm2电流密度下相同尺寸芯片的光功率相比蓝宝石平片衬底制作的器件光功率增加约30%,因此采用pss衬底是提高氮化镓基发光二极管出光效率的一种有效方法。

3.现有技术中pss衬底普遍为金字塔形状的立体图案,如图1,这种具有金字塔形状立体图案的pss衬底主要是依靠金字塔的锥形表面对led的出光反射,想要更多的对led的出光进行反射,就需要尽可能的在衬底上将这种金字塔形状的立体图案做的更密集,但是由于蓝宝石衬底(al2o3)较硬,刻蚀较困难,图案分布较密集时很难控制刻蚀深度和精度。

技术实现要素:

4.发明目的:针对现有技术中存在的问题,本发明提供一种具有微纳结构的图形化衬底制备方法及外延结构,本方法制备出的衬底中,凸起结构的整个表面均具有纳米级微结构,这种纳米级微结构相当于增加了凸起结构的密度,增大了其反射表面积,提高了衬底的出光效率;增大了衬底c面图案化占比从而提升了侧向外延效果,改善led器件的内量子效率。

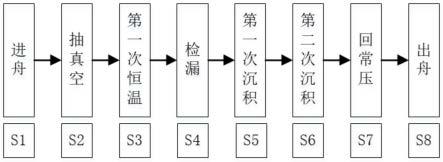

5.技术方案:本发明提供了一种具有微纳结构的图形化衬底的制备方法,包括表面具有微米级周期性排布的凸起结构的衬底本体,相邻所述凸起结构之间具有隔离沟槽,在所述凸起结构的整个表面均分布有与其一体结构且材质相同的纳米级微结构;其制备方法包括以下步骤:s1:在所述衬底本体的表面覆盖正性光刻胶,然后依次经过曝光、显影工艺,在所述衬底本体上形成具有微米级周期性排布的光刻窗口;s2:使用干法刻蚀在所述衬底本体上刻蚀出微米级周期性排布的凸起结构,相邻所述凸起结构之间形成隔离沟槽;s3:在所述凸起结构上表面依次沉积预设厚度的二氧化硅层和金属薄膜层;s4:对所述金属薄膜层进行退火处理,使所述金属薄膜层形成附着在所述二氧化硅层表面的纳米级金属颗粒点

阵;s5:以所述纳米级金属颗粒点阵作为掩膜,结合干法刻蚀工艺,在凸起结构表面形成纳米级微结构;s6:去除位于所述隔离沟槽内剩余的二氧化硅层,得到所述图形化衬底。

6.优选地,所述凸起结构和所述纳米级微结构与所述衬底本体为一体结构且材质相同。

7.优选地,所述二氧化硅层的厚度为50 nm~ 500 nm;和/或,所述金属薄膜层的厚度为1nm ~ 50 nm;和/或,所述纳米级金属颗粒点阵的粒径范围为10 nm~ 300 nm。

8.优选地,所述退火处理的工艺如下:退火温度为300℃~700℃,在氮气气氛下快速退火,时间为2 min~ 30 min。

9.优选地,在步骤s2中,所述干法刻蚀的条件为采用三氯化硼气体作为刻蚀气体,流量为100 sccm~ 200 sccm,chiller温度为0℃~30℃,上电极刻蚀功率为1000 w~ 2000w,下电极刻蚀功率为300w~700w,腔体压强为1.5 mt~4 mt,刻蚀时间为20 min~ 40 min。

10.优选地,在步骤s5中,所述干法刻蚀的条件为:采用三氟甲烷和三氯化硼混合气体作为刻蚀气体,体积比为0~ 1:5,总流量为100 sccm~ 200 sccm,chiller温度为0℃~15℃上电极刻蚀功率为500 w~ 1500w,下电极刻蚀功率为50 w~500 w,腔体压强为1.5 mt~4 mt,刻蚀时间为1 min~ 10 min。

11.优选地,所述金属薄膜层为ag、al 或au材料;和/或,所述衬底本体为蓝宝石材质。

12.优选地,所述纳米级微结构的底径范围为50~600 nm,高度范围为10~400 nm,间距范围为0~200 nm。

13.优选地,所述凸起结构为圆锥体、金字塔状或导弹状结构。

14.优选地,所述凸起结构的周期p范围为1000 nm~ 5000 nm。

15.优选地,所述凸起结构的底径为800 nm~ 4900 nm,高度为500 nm~3000 nm。

16.有益效果:通过本技术的方法制备的具有微纳结构的图形化衬底中,凸起结构的整个表面均具有纳米级微结构,这种纳米级微结构相当于增加了凸起结构的密度,增大了其反射表面积,提高了衬底的出光效率;增大衬底c面的图案化占比有利于提升侧向外延效果(衬底上没有凸起结构时,是个平面,这个平面就是c面,c面图案化就是在c面上做图案,做了图案后c面面积减小,衬底晶体质量变好,则能够提升侧向外延效果),改善led器件的内量子效率。

17.本方法通过先在衬底本体表面制备出微米级周期性凸起结构,相邻凸起结构之间形成隔离沟槽,然后在整个凸起结构和隔离沟槽表面上依次沉积二氧化硅层和金属薄膜层,接着通过退火工艺使金属薄膜层形成附着在二氧化硅表面的纳米级金属颗粒点阵,然后使用干法刻蚀进行刻蚀时,金属颗粒会对其下方的二氧化硅层起到一个临时掩膜的作用,在刻蚀该金属颗粒的过程中,相邻金属颗粒之间裸露出来的二氧化硅层会被优先刻蚀掉,金属颗粒下方的二氧化硅层就形成了二氧化硅柱,与此同时,金属颗粒也会被逐渐刻蚀掉。

18.在凸起结构上,相邻金属颗粒之间的二氧化硅层被刻蚀完之后,就开始刻蚀下方的衬底本体,而被金属颗粒覆盖的二氧化硅层就形成了纳米级二氧化硅柱,直到金属颗粒被完全刻蚀掉之后才能被刻蚀,二氧化硅柱下方的衬底本体也会形成柱体微结构;同理,在金属颗粒被完全刻蚀掉之后,其下方形成的二氧化硅柱又可以作为衬底本体的临时掩膜,相邻二氧化硅柱之间的衬底本体再次被优先刻蚀,直到二氧化硅柱也被刻蚀到暴露出其下

方的柱体微结构,被其覆盖的衬底本体(即前述的柱体微结构)才会被逐渐刻蚀,待凸起结构表面的二氧化硅柱被完全刻蚀掉之后,凸起结构上的柱体微结构就形成了纳米级微结构,由于尺寸效应的影响,隔离沟槽内的二氧化硅层比凸起结构侧壁的二氧化硅层的厚度要偏厚,由于厚度较厚,此时在隔离沟槽内还会留下部分没有被刻蚀的二氧化硅层,然后去除隔离沟槽内的二氧化硅层,即得到了整个表面均分布有纳米级微结构的凸起结构,完成了具有纳米级微结构的图形化衬底的制备。

19.本技术中的图形化衬底的制备工艺流程简单,加工效率高,结构性能稳定,成本低,可靠性好。

附图说明

20.图1为现有技术中具有金字塔形状立体图案的蓝宝石衬底的侧视剖视图;图2至6、8、10、12、14为具有微纳结构的图形化衬底的制备方法流程图;图7为图6的部分结构示意图;图9为图8的部分结构示意图;图11为图10的部分结构示意图;图13为图12的部分结构示意图;图15为通过本方法制备得到的具有微纳结构的图形化衬底的扫扫描电子显微镜图片;其中,上侧为俯视图,下侧为横截面图;图16为具有微纳结构的图形化衬底的led外延结构示意图。

具体实施方式

21.下面结合附图对本发明进行详细的介绍。

22.实施方式1:本实施方式提供了一种具有微纳结构的图形化衬底的制备方法,包括以下步骤:s1:如图2,在蓝宝石衬底本体1的表面覆盖正性光刻胶2,然后依次经过曝光、显影工艺,在衬底本体1上形成具有微米级周期性排布的光刻窗口201;s2:如图3,使用干法刻蚀在衬底本体1上刻蚀出微米级周期性排布的圆锥体结构的凸起结构101,相邻所述凸起结构101之间形成隔离沟槽103;干法刻蚀的条件为:采用三氯化硼气体作为刻蚀气体,流量为120 sccm,chiller温度为10℃,上电极刻蚀功率为1400 w,下电极刻蚀功率为600w,腔体压强为2.5 mt,刻蚀时间为35 min。

23.s3:如图4,在微米级周期性凸起结构101上表面依次沉积厚度为200nm的二氧化硅层3和厚度为20nm的ag金属薄膜层4;s4:在580℃、氮气气氛中,对金属薄膜层4进行快速退火15min,使金属薄膜层4形成附着在二氧化硅层2表面、粒径范围为10 nm~ 300 nm的纳米级金属颗粒点阵4

′

;如图5。

24.s5:如图6~13,以纳米级金属颗粒点阵4

′

作为掩膜,结合干法刻蚀工艺,采用三氟甲烷和三氯化硼混合气体作为刻蚀气体,两种气体的体积比为1:10,总流量为150 sccm,上电极刻蚀功率为1000w,下电极刻蚀功率为300w,腔体压强为2mt,刻蚀时间为5 min,在微米级周期性凸起结构101表面形成粒径范围为50~300 nm,高度范围为50~500 nm,间距范围为0~100 nm的纳米级微结构102;

本步骤中干法刻蚀时,纳米级金属颗粒点阵4

′

会对其下方的二氧化硅层3起到一个临时掩膜的作用,在刻蚀该金属颗粒点阵4

′

的过程中,金属颗粒点阵4

′

中相邻金属颗粒之间裸露出来的二氧化硅层3会被优先刻蚀掉,被金属颗粒点阵4

′

覆盖的二氧化硅层3就形成了纳米级二氧化硅柱3

′

,与此同时,金属颗粒点阵4

′

也会被逐渐刻蚀变小直至完全消失;在凸起结构101上,相邻金属颗粒之间的二氧化硅层3被刻蚀完之后,就开始刻蚀下方的衬底本体1,而被金属颗粒点阵4

′

覆盖的二氧化硅层3就形成了纳米级二氧化硅柱3

′

,直到金属颗粒点阵4

′

被完全刻蚀掉之后才能被刻蚀,二氧化硅柱3

′

下方的衬底本体1也会形成柱体微结构102;同理,在金属颗粒点阵4

′

被完全刻蚀掉之后,其下方形成的二氧化硅柱3

′

又可以作为衬底本体1的临时掩膜,相邻二氧化硅柱3

′

之间的衬底本体1再次被优先刻蚀,直到二氧化硅柱3

′

也被刻蚀到暴露出其下方的柱体微结构102

′

,被其覆盖的凸起结构101(即前述的柱体微结构102

′

)才会被逐渐刻蚀,待凸起结构101表面的二氧化硅柱3

′

被完全刻蚀掉之后,凸起结构101上的柱体微结构就形成了纳米级微结构102。

25.为了便于理解步骤s5,将s5拆分成如图6至13中s5-1至s3-4四个步骤。

26.图6中s5-1表示干法刻蚀初期,金属颗粒点阵4

′

中相邻金属颗粒之间的二氧化硅层被刻蚀到一部分,金属颗粒也会被刻蚀掉一部分。如图7为放大示意图。

27.图8中s5-2表示金属颗粒点阵4

′

被完全刻蚀掉,二氧化硅层3再被刻蚀掉一部分,形成纳米级的二氧化硅柱3

′

。如图9为放大示意图。

28.图10中s5-3表示相邻两个二氧化硅柱3

′

之间的凸起结构101被刻蚀掉一部分形成柱体微结构101

′

。如图11为放大示意图。

29.图12中s3-4表示凸起结构101表面的二氧化硅层3和二氧化硅柱3

′

被完全刻蚀掉,相邻二氧化硅柱3

′

之间的凸起结构101被刻蚀的更深,形成纳米级微结构102,隔离沟槽103内还有剩余二氧化硅柱3

′

。如图13为放大示意图。

30.s6:如图14,使用氢氟酸缓冲液(hf)去除位于隔离沟槽103内剩余的二氧化硅柱3

′

,得到具有微纳结构102的图形化衬底。图15为通过本方法制备得到的具有微纳结构的图形化衬底的扫描电子显微镜图片。

31.相邻凸起结构101之间的间距较小,所以隔离沟槽103内的二氧化硅层3的厚度相对其他位置较厚,在凸起结构101表面的二氧化硅柱3

′

被完全刻蚀后形成纳米级微结构102的时候,在隔离沟槽103内仍会留下部分没有被刻蚀的二氧化硅层柱3

′

,然后去除隔离沟槽103内的二氧化硅层3,即得到了整个表面均分布有纳米级微结构102的凸起结构101,完成了具有纳米级微结构102的图形化衬底的制备。

32.如图14所示为通过上述方法制备得到的具有微纳结构的图形化衬底,包括表面具有微米级周期性排布的圆锥体结构凸起结构101的衬底本体1,凸起结构101的周期p为2000nm,在凸起结构101的整个表面均分布有二氧化硅材质、底径范围为10~500 nm、高度范围为5~1000 nm、间距范围为0~100 nm的纳米级微结构102。纳米级微结构102相当于增加了凸起结构101的密度,增大了衬底的反射表面积,提高了衬底的出光效率。

33.图16所示为led外延结构,包括上述具有纳米级微结构102的图形化衬底,还包括依次设置于该图形化衬底上的n型层2、发光层3和p型层4。具有上述图形化衬底的led外延结构,由于衬底c面图案化改善了侧向外延效果,有利于提升led器件的内量子效率。

34.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的

人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。