1.本技术涉及喷毛钩编机的领域,尤其是涉及一种用于单通道停止喂入的夹持装置。

背景技术:

2.喷毛钩编机是一种专业生产喷毛带子纱的设备。喷毛带子纱,在国内也称为喷毛纱或灌纤纱,喷毛纱是目前新型的花式纱线之一。这种纱线改变了传统纱线“加捻”的特点,而是通过一个针筒机构织出网状空心带子结构将纤维裹住,内部纤维的结构是松散无序的。

3.目前在生产喷毛纱时,首先是将若干根如尼龙、涤纶或纱线等编织成圆筒空心带子,接着将羊毛、棉、腈纶等天然纤维或化纤通过分梳喷毛装置喷入到圆筒空心带子内,形成喷毛带子纱。

4.在实现上述相关技术的过程中,发明人发现该技术中至少存在如下问题:实际生产中,织成圆筒空心带子的的编织线较用作喷毛的喷毛线更细,编织线在生产过程中易被罗拉拉断,因牵引编织线和喷毛线的罗拉是同一个罗拉,故编织线断裂后,喷毛线仍被牵引用于加工喷毛带子纱,会造成喷毛线的浪费,故有待改善。

技术实现要素:

5.为了使喷毛线在编织线断裂后不再继续被牵引以避免造成对喷毛线的浪费,本技术提供一种用于单通道停止喂入的夹持装置。

6.本技术提供的一种用于单通道停止喂入的夹持装置采用如下的技术方案:

7.一种用于单通道停止喂入的夹持装置,包括支撑板,所述支撑板开设有用于喷毛线穿设的穿行孔,所述支撑板的一端连接有抵板,所述支撑板的上方设置有夹板,所述支撑板连接有用于驱动所述夹板与所述抵板相贴合的驱动件,所述支撑板的另一端连接有固定板。

8.通过采用上述技术方案,固定板便于将用于单通道停止喂入的夹持装置安装于喷毛钩编机上;当编织线断裂后,启动驱动件进而带动夹板向靠近抵板的方向运动直至夹板与抵板共同作用夹紧喷毛线,避免浪费喷毛线。

9.可选的,所述抵板靠近所述夹板的一侧连接有第一缓冲垫,所述夹板靠近所述抵板的一侧连接有第二缓冲垫。

10.通过采用上述技术方案,将抵板与夹板直接接触变为第一缓冲垫与第二缓冲垫接触,第一缓冲垫及第二缓冲垫的材质较软可减小抵板与夹板之间的撞击力,并在第一缓冲垫及第二缓冲垫的共同作用下可将喷毛线夹得更紧。

11.可选的,所述第二缓冲垫包括基板,所述基板靠近所述抵板的一侧连接有若干中空的夹紧条。

12.通过采用上述技术方案,夹紧条的中空结构使得夹紧条在与第二缓冲垫相抵紧的

过程中更易变形,从而将喷毛线夹得更紧。

13.可选的,所述第一缓冲垫的端壁贯穿开设有抵接槽,所述抵接槽的横截面为三角形,所述第二缓冲垫的横截面为圆弧形。

14.通过采用上述技术方案,当第一缓冲垫与第二缓冲垫共同夹紧喷毛线时,第二缓冲垫靠近第一缓冲垫的侧壁与抵接槽相切并抵紧,第一缓冲垫与第二缓冲垫有两处抵紧处,相应的,喷毛线在两处抵紧处被第一缓冲垫与第二缓冲垫共同夹紧,使得喷毛在被夹持时更加稳定,不易掉落。

15.可选的,所述驱动件远离所述支撑板的一侧连接有盖板,所述盖板开设有用于喷毛线穿设的让行孔。

16.通过采用上述技术方案,盖板可防止工人将手指伸入仍在工作的用于单通道停止喂入的夹持装置中,避免工人的手指被夹伤;让行孔则用于喷毛线穿过用于单通道停止喂入的夹持装置。

17.可选的,所述盖板与所述驱动件可拆卸的相连。

18.通过采用上述技术方案,夹板与抵板共同作用夹住喷毛线后,盖板与驱动件可拆卸的相连便于工人打开盖板对喷毛线进行调整。

19.可选的,所述驱动件开设有第一安装孔,所述第一安装孔穿设有安装螺栓,所述盖板开设有用于所述安装螺栓穿设的第二安装孔,所述支撑板开设有用于所述安装螺栓穿设的第三安装孔,所述安装螺栓伸出所述支撑板且远离所述盖板的一端螺纹连接有安装螺母。

20.通过采用上述技术方案,当需要取下盖板时,只需将安装螺母拧下,再将安装螺栓拔出第二安装孔即可;调整完喷毛线后再将安装螺栓依次穿过第二安装孔、第一安装孔及第三安装孔,并将用安装螺母与安装螺栓拧紧即可。

21.可选的,所述驱动件开设有嵌孔,所述盖板连接有与所述嵌孔过盈配合的安装柱。

22.通过采用上述技术方案,当需要取下盖板时只需将安装柱拔出嵌孔即可,需要安装盖板时只需将安装柱插入嵌孔即可。

23.综上所述,本技术包括以下至少一种有益效果:

24.1、通过在支撑板上设置用驱动件驱动的夹板与抵板相配合共同夹紧喷毛线,可防止在编织线断裂的情况下喷毛线继续被牵引,减少了喷毛线的浪费;

25.2、通过在抵板上设置第一缓冲垫,夹板上设置第二缓冲垫,第一缓冲垫与第二缓冲垫在受力后发生变形,从而将喷毛线夹得更紧。

附图说明

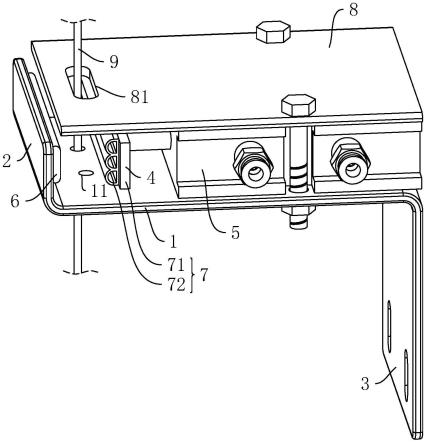

26.图1为本技术实施例1的结构示意图;

27.图2为本技术实施例1中用于体现盖板与驱动件连接关系的结构示意图;

28.图3为本技术实施例2中用于体现盖板与驱动件连接关系的结构示意图;

29.图4为本技术实施例3中用于展示第一缓冲垫与第二缓冲垫的结构示意图;

30.图5为本技术实施例4中用于展示第一缓冲垫与第二缓冲垫的结构示意图。

31.图中:1、支撑板;11、穿行孔;12、第三安装孔;2、抵板;3、固定板;4、夹板;5、驱动件;51、第一安装孔;52、安装螺栓;53、安装螺母;54、嵌孔;6、第一缓冲垫; 63、抵接槽;7、第

二缓冲垫;71、基板;72、夹紧条;8、盖板;81、让行孔;82、第二安装孔;83、安装柱;9、喷毛线。

具体实施方式

32.以下结合附图1-5对本技术作进一步详细说明。

33.检测到编织线发生断裂后自动开启驱动件的技术为现有技术,在下列若干实施例中不再赘述。

34.本技术实施例公开一种用于单通道停止喂入的夹持装置。

35.实施例1:

36.参照图1,用于单通道停止喂入的夹持装置包括支撑板1,支撑板1开设有用于喷毛线9穿设的穿行孔11。支撑板1的一端一体成型有抵板2,支撑板1的另一端一体成型有固定板3,且抵板2及固定板3皆与支撑板1垂直,便于安装和使用用于单通道停止喂入的夹持装置。支撑板1的上方设置有与抵板2正对的夹板4,支撑板1连接有用于驱动夹板4与抵板2相贴合的驱动件5,本实施例中的驱动件5为气缸。驱动件5远离支撑板1的一侧可拆卸地连接有盖板8,盖板8连接有用于喷毛线9穿过的让行孔81。盖板8可防止工人将手指伸入用于单通道停止喂入的夹持装置内,避免工人手指被夹伤。

37.抵板2靠近夹板4的一侧连接有第一缓冲垫6,夹板4靠近抵板2的一侧连接有第二缓冲垫7,本实施例中的第一缓冲垫6与第二缓冲垫7的材质皆为橡胶;第二缓冲垫7包括基板71,基板71的横截面为长方形,基板71靠近抵板2的一侧连接有若干中空的夹紧条72,夹紧条72的横截面为扇形,第一缓冲垫6的截面为长方形。当需要夹紧喷毛线9时,首先驱动件5驱动夹板4向靠近抵板2的方向运动直至第一缓冲垫6与第二缓冲垫7相抵接,而夹紧条72中空的结构使夹紧条72在受到驱动件5的推力下更易变形,第一缓冲垫6与第二缓冲垫7之间的间隙更小从而将喷毛线9夹得更紧。

38.参照图2,驱动件5开设有第一安装孔51,第一安装孔51穿设有安装螺栓52,盖板8开设有用于安装螺栓52穿设的第二安装孔82,支撑板1开设有用于安装螺栓52穿设的第三安装孔12,安装螺栓52伸出支撑板1且远离盖板8的一端螺纹连接有安装螺母53。当工人需要对喷毛线9作出调整时,将安装螺栓52拧出安装螺栓52,然后取出盖板8即可。

39.本技术实施例一种用于单通道停止喂入的夹持装置的实施原理为:当编织线发生断裂时,驱动件5启动并推动夹板4向靠近抵板2的方向运动直至夹板4与抵板2共同作用夹紧喷毛线9;相较于相关技术中编织线断裂后喷毛线9仍继续被罗拉牵引,本技术在编织线断裂时可及时夹住喷毛线9,防止喷毛线9继续被牵拉,从而减少喷毛线9的浪费。

40.实施例2:

41.本实施例与实施例1的不同之处在于:参照图3,驱动件5的顶壁开设有嵌孔54,盖板8一体成型有与嵌孔54过盈配合的安装柱83。

42.本实施例的拆装原理为:若需打开盖板8对喷毛线9进行调整时,只需将盖板8直接拔出即可,调整完后直接将安装柱83插入嵌孔54至盖板8与驱动件5贴合即可。

43.实施例3:

44.本实施例与实施例1的不同之处在于:参照图4,第一缓冲垫6的端壁贯穿开设有抵接槽63,抵接槽63的横截面为三角形,第二缓冲垫7的横截面为圆弧形。

45.本实施例的第一缓冲垫6与第二缓冲垫7的配合夹持原理为:喷毛线9自上向下穿

过第一缓冲垫6与第二缓冲垫7之间,第二缓冲垫7向第一缓冲垫6逐渐靠近后第二缓冲垫7的圆弧形侧壁与抵接槽63的侧壁相切并抵紧,第一缓冲垫6与第二缓冲垫7有两处相抵紧,相应的,喷毛线9在两处抵紧处被第一缓冲垫6与第二缓冲垫7共同夹紧,使得喷毛线9在被夹持时更加稳定,不易掉落。

46.实施例4:

47.本实施例与实施例2的不同之处在于:参照图5,第二缓冲垫7包括基板71,基板71的横截面为长方形,基板71靠近底板的一侧连接有若干中空的夹紧条72,夹紧条72的横截面为扇形,第一缓冲垫6的截面为长方形。

48.本实施例的第一缓冲垫6与第二缓冲垫7的配合夹持原理为:当需要夹紧喷毛线9时,首先驱动件5驱动夹板4向靠近抵板2的方向运动直至第一缓冲垫6与第二缓冲垫7相抵接,而夹紧条72中空的结构使夹紧条72在受到驱动件5的推力下更易变形,使得第一缓冲垫6与第二缓冲垫7之间的间隙更小从而将喷毛线9夹得更紧。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。