1.本实用新型属于制动系统技术领域,具体地说,本实用新型涉及一种电子机械式制动卡钳的布置结构。

背景技术:

2.现有技术中,电子机械式制动卡钳(electromechanical brake,简称为emb)在整车轮端的布置空间十分有限,极易与周边零部件干涉,主要干涉的零件为电子机械式制动卡钳的执行器。现有技术中通常将电机布置在制动缸与车轮中心之间,在汽车转向时,车轮会左右摆动,执行器极易与驱动轴等零部件干涉。随着技术的发展,很多零部件会在车轮上布置,车轮中心的空间会越来越多的被应用,将电子机械式制动卡钳更多的部件布置远离车轮中心有利于适应未来车辆。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种电子机械式制动卡钳的布置结构,目的是避免与车辆驱动轴发生干涉。

4.为了实现上述目的,本实用新型采取的技术方案为:一种电子机械式制动卡钳的布置结构,包括车轮和制动卡钳总成,制动卡钳总成包括执行器,所述执行器的轴向尺寸随靠近所述车轮旋转轴线的方向而减小。

5.所述执行器包括执行器壳体、电机和齿轮组,所述齿轮组至少包括第一齿轮、第二齿轮和第三齿轮,第二齿轮为双联齿轮,第二齿轮是由第一从动齿轮和第二主动齿轮组成,第一从动齿轮与第一齿轮相啮合,第二主动齿轮与第三齿轮相啮合,第一从动齿轮的直径大于第二主动齿轮的直径,第一从动齿轮相对于第三齿轮更靠近车身内侧,第一齿轮布置在所述执行器内远离驱动轴的一端,第三齿轮布置在所述执行器内靠近驱动轴的一端。

6.所述执行器还包括与所述执行器壳体连接的执行器壳盖,执行器壳盖为阶梯式形状或坡度形状。

7.所述第三齿轮与所述执行器的第一内壁面之间的距离小于所述第一从动齿轮与所述执行器的第二内壁面之间的距离与第一从动齿轮的齿宽之和。

8.所述执行器的外表面包括第一外壁面、第二外壁面和第三外壁面,第一外壁面位于所述第一内壁面的外侧,第二外壁面位于所述第二内壁面的外侧,第一外壁面、第二外壁面和第三外壁面为沿执行器的长度方向依次布置,在径向方向上第一外壁面位于第二外壁面和所述驱动轴之间。

9.所述执行器壳体和/或所述执行器壳盖上具有散热筋的结构。

10.所述第一外壁面与所述第二外壁面之间以及所述第二外壁面与所述第三外壁面之间设置散热筋。

11.所述电机位于所述制动卡钳总成的观察孔位置。

12.所述第一齿轮上设置传感器和ecu,所述电机是无刷电机,传感器为电机转角信号

传感器。

13.所述电机在轴向方向上不越过所述制动卡钳总成的内制动片。

14.所述执行器的电连接器布置在远离驱动轴的一端。

15.本实用新型的电子机械式制动卡钳的布置结构,将执行器设计成阶梯式形状或坡度形状,在靠近驱动轴的方向上轴向尺寸降低,将电机、传感器、ecu、电连接器等结构布置在远离驱动轴的一端,充分利用轮端空间,同时避免与车辆驱动轴发生干涉。

附图说明

16.本说明书包括以下附图,所示内容分别是:

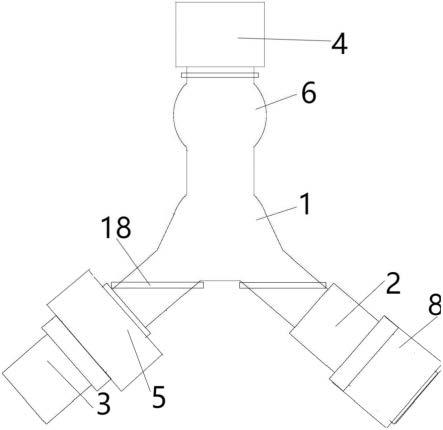

17.图1是制动卡钳的结构示意图;

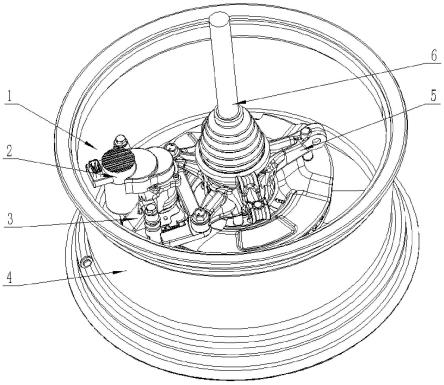

18.图2是制动卡钳的布置结构示意图;

19.图3是汽车转向时,车轮摆动后的状态示意简图;

20.图4是实施案例一中执行器的结构示意图;

21.图5是实施案例二中执行器的结构示意图;

22.图中标记为:1、制动钳总成;2、执行器;201、电机;202、第一齿轮;203、第二齿轮;204、第三齿轮;205、传感器;206、ecu;207、执行器壳盖;208、电连接器;209、执行器壳体;210、散热筋;211、第一外壁面;212、第二外壁面;3、制动钳组件;301、制动钳体;302、制动缸;303、内制动片;4、轮辋;5、转向节、6、驱动轴;7、齿轮组。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

24.实施例一

25.如图1和图2所示,本实用新型提供了一种电子机械式制动卡钳的布置结构,包括车轮轮辋4、制动卡钳总成1和转向节5,制动卡钳总成1包括执行器2和制动钳组件3,执行器2包括电机201,制动钳组件3 3包括制动缸302,电机201位于车轮轮辋4内壁与制动缸302之间,即制动钳组件3的观察孔位置。

26.如图1和图4所示,执行器2还包括执行器壳体209、执行器壳盖207、传感器205、ecu206和齿轮组7,齿轮组7为两级定轴齿轮传动机构。齿轮组7位于执行器壳体209的内腔体中,执行器壳盖207与执行器壳体209固定连接。齿轮组7至少包括第一齿轮202、第二齿轮203和第三齿轮204,第一齿轮202与电机201的输出端固定连接,第二齿轮203为双联齿轮,第二齿轮203是由第一从动齿轮和第二主动齿轮组成,第一从动齿轮与第一齿轮202相啮合,第二主动齿轮与第三齿轮204相啮合,第一从动齿轮和第二主动齿轮为同轴固定联接且第一从动齿轮的直径大于第二主动齿轮的直径。第一齿轮202与第一从动齿轮构成第一级齿轮传动机构,第二主动齿轮与第三齿轮204构成第二级齿轮传动机构。以执行器在制动钳组件3上的安装面为基准,第一级齿轮传动机构的轴向高度比第二级齿轮传动机构的轴向高度高。第一齿轮202、第二齿轮203和第三齿轮204呈阶梯式布置,第一齿轮202的轴向高度最高,第二齿轮203的轴向高度次之,第三齿轮204的轴向高度最低。当制动钳总成1安装在

转向节5上时,第一从动齿轮位于车身内侧,第一齿轮202布置在执行器内远离驱动轴6的一端,第三齿轮204布置在执行器内靠近驱动轴6的一端,驱动轴6与车轮连接,执行器5的轴向尺寸随靠近车轮中心的方向而减小,此处执行器5的轴向尺寸指的是,以执行器5在制动钳组件3上安装面为基准,执行器5在轴向方向上的最大轴向高度,执行器5的轴向方向与电机201的轴线相平行且与执行器5在制动钳组件3上的安装面相垂直。如图3所示,车辆在转向时,车轮向一侧摆动,与驱动轴6的夹角变小,制动钳总成安装在车轮上,随车轮一起偏摆,现有技术中,在该工况下,制动卡钳的执行器极易与驱动轴干涉。本实用新型中,在朝向靠近驱动轴6的方向上,执行器2的轴向尺寸逐渐降低,能够适应车辆在转向极限时车轮摆动的角度,从而避免了干涉情况的发生。

27.如图1至图4所示,执行器壳盖207为阶梯式形状。第三齿轮204与执行器2的第一内壁面之间的距离和第一从动齿轮与执行器2的第二内壁面之间的距离大小相同。执行器2的外表面包括第一外壁面211、第二外壁面212和第三外壁面,第一外壁面211位于所第一内壁面的外侧,第二外壁面212位于第二内壁面的外侧,第一外壁面211、第二外壁面212和第三外壁面为沿执行器壳盖207的长度方向依次布置,执行器壳盖207的长度方向与执行器2的轴向方向相垂直,第一外壁面211位于第二外壁面212和驱动轴6之间。第一外壁面211与执行器5在制动钳组件3上的安装面之间的距离小于第二外壁面212与执行器5在制动钳组件3上的安装面之间的距离,第二外壁面212与执行器5在制动钳组件3上的安装面之间的距离小于第三外壁面与执行器5在制动钳组件3上的安装面之间的距离,第一外壁面211与执行器5在制动钳组件3上的安装面之间的距离为执行器2的第一部分的厚度,第二外壁面212与执行器5在制动钳组件3上的安装面之间的距离为执行器2的第二部分的厚度,执行器2的第一部分的厚度小于执行器2的第二部分的厚度,从而形成的执行器2整体呈阶梯状结构。第一内壁面和第一外壁面211为执行器壳盖207的第一壳盖部的厚度方向上的相对两表面,第二内壁面和第二外壁面212为执行器壳盖207的第二壳盖部的厚度方向上的相对两表面,第三外壁面为执行器壳盖207的第三壳盖部的外表面,第一壳盖部、第二壳盖部和第三壳盖部的厚度方向与执行器2的轴向方向相平行,第一壳盖部、第二壳盖部和第三壳盖部为沿执行器壳盖207的长度方向依次布置且第一壳盖部、第二壳盖部和第三壳盖部依次固定连接,第一壳盖部与第二壳盖部之间形成台阶结构,第二壳盖部与第三壳盖部之间形成台阶结构。第一内壁面和第二外壁面212为沿执行器壳盖207的长度方向依次布置,第一内壁面和第二外壁面212为沿执行器壳盖207的内表面,第一壳盖部和第二壳盖部的厚度大小相同,第一内壁面与第三齿轮204为相对布置,第二内壁面与第一从动齿轮为相对布置,第一从动齿轮位于第二内壁面和第二主动齿轮之间。

28.如图1和图3所示,传感器205和第一齿轮202依次安装在电机201的轴上,传感器205可以为电机转角信号传感器,传感器205的上方布置有ecu 206,ecu 206设置在执行器壳盖207内,ecu 206的一侧设置有电连接器208。由于电机201布置在远离驱动轴6的一端,当车辆在转向极限时,执行器2也不会与驱动轴6发生干涉。

29.如图1所示,电机2a是无刷电机,电机2a在轴向方向与内制动片303不重合,电机201位于内制动片303的上侧,避免了内制动片303产生的热量直接冲击电机201;执行器壳体209通过螺栓、螺钉或铆钉连接在制动钳体301的法兰上,将执行器与制动钳组件3固定在一起,其中,第三齿轮204204与制动钳组件3内的运动转化机构连接,用于传递动力。执行器

壳体209与制动钳体301之间的固定点不少于2个;执行器2整体采用对称结构,左右通用,执行器整体结构更加美观,执行器壳体和壳盖上具有散热筋的结构,利于执行器整体散热。

30.如图1所示,制动钳组件3为浮动式卡钳结构,制动钳组件3具有制动缸302和勾爪结构,勾爪结构内依次安装内制动片、制动盘和外制动片。制动钳组件3、电机201的结构如同本领域技术人员所公知的那样。齿轮组用于将电机201产生的旋转力传递至运动转换机构,带动运动转换机构进行相应动作,运动转换机构将电机201的旋转运动转换成活塞的直线运动,来实现制动钳的制动功能。第三齿轮204为齿轮组的动力输出部件,第三齿轮204与运动转换机构连接。

31.如图1所示,制动钳体301的背部为电机201避让出空间,将电机201布置在制动钳体301的背部,电机201位于观察孔位置,观察孔设置在制动钳体301的表面上,观察孔与制动盘位置相对,制动卡钳观察孔的宽度大于电机201的直径,使得制动钳体观察孔空间可以容纳电机主体,电机201的安装充分利用制动钳体的闲置空间,使整个制动器的结构更为紧凑,便于制动卡钳在轮辋内的布置;制动钳体的观察孔预留电机的位置,制动钳体会变宽,包角变大,使得制动钳体更加美观,制动钳体整体结构对称,不分左右。

32.如图2所示,制动钳总成1安装在轮辋4内部,电机201的轴线与车轮轮辋4轴线平行,电机201布置在制动钳体301的制动缸与轮辋4的内圆面之间,这样可以充分利用轮端空间,同时解决了与驱动轴干涉问题;将电机201布置在靠近轮辋4内壁的位置,轮辋运动过程中,带动周边空气加速流动,利于电机散热。

33.实施例二

34.如图5所示,本案例与实施例一的区别在于:通过在执行器壳盖207外侧加散热筋210,形成为类似坡度的形状,同样也可以达到避免干涉的效果。

35.如图5所示,执行器壳盖207的第一外壁面211、第二外壁面212和第三外壁面上设置散热筋210。设置于第一外壁面211上的散热筋的厚度为从一端至另一端逐渐增大,该散热筋的厚度最小的一端与驱动轴6之间的距离小于该散热筋的厚度最大的一端与驱动轴6之间的距离,散热筋的厚度方向与执行器2的轴向方向相平行,散热筋与第一壳盖部和第二壳盖部固定连接。设置于第二外壁面212上的散热筋的厚度为从一端至另一端逐渐增大,该散热筋的厚度最小的一端与驱动轴6之间的距离小于该散热筋的厚度最大的一端与驱动轴6之间的距离,散热筋的厚度方向与执行器2的轴向方向相平行,散热筋与第二壳盖部和第三壳盖部固定连接。

36.本实用新型的制动卡钳的布置结构,具有如下的优点:

37.一、易于制动卡钳空间布置:

38.1、执行器设计成阶梯式形状或坡度形状,在靠近驱动轴6的方向上轴向尺寸降低,将电机、传感器、ecu、电连接器等结构布置在远离驱动轴6的一端,充分利用轮端空间,同时避免与车辆驱动轴6发生干涉。

39.2、电机位于制动钳体的观察孔位置,充分利用制动钳体的闲置空间,使整个制动器的结构更为紧凑,便于制动卡钳在轮辋内的布置;

40.二、利于制动卡钳散热:

41.1、制动卡钳在车轮轮辋内的布置结构,将电机布置在靠近轮辋内壁的位置,轮辋运动过程中,带动周边空气加速流动,利于电机散热;

42.2、执行器壳体和/或壳盖上具有散热筋的结构,利于执行器整体散热;电机在轴向方向与内制动片不重合,位于内制动片的上侧,避免了内制动片产生的热量直接冲击电机。

43.三、制动卡钳整体更加美观:

44.电机布置在卡钳观察孔位置,钳体需变宽,包角变大,制动钳总成左右对称,使得制动钳体更加美观。

45.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。