1.本实用新型涉及复合材料压力容器密封结构领域,尤其涉及一种高分子材料内胆纤维缠绕气瓶瓶口密封结构。

背景技术:

2.氢能具有来源多样、利用高效、清洁环保、应用广泛等特点,现已是全球能源转型升级的重要方向,目前我国也正积极布局氢能产业。氢能产业链包括制氢、储氢、运氢及用氢,其中氢能储运是连接产业链上下游的关键环节,氢能高压储运设备是指用于氢能储存、运输的高压设备,包括固定式储氢高压容器和高压氢气瓶。其中高压气瓶又可分为纯金属气瓶(简称ⅰ型瓶)、金属内胆纤维环向缠绕气瓶(简称ⅱ型瓶)、铝合金内胆纤维全缠绕气瓶(简称ⅲ型瓶)和高分子材料内胆纤维全缠绕气瓶(简称ⅳ型瓶)。其中ⅳ型瓶因其重量轻、质量储氢密度高等特点在氢燃料电池汽车等领域而更受青睐,具有广阔的应用前景。ⅳ型瓶的瓶口密封技术涉及ⅳ型瓶高压工况使用安全性,是制约我国ⅳ型瓶生产制造的技术难点之一。

3.国内现有以下专利:cn 110107798 a“一种塑料内胆碳纤维全缠绕储氢气瓶瓶口结构”,上述专利在塑料内胆瓶口与金属环形内衬之间设置有o型密封圈以实现密封作用,但o型密封圈的密封性能对塑料内胆瓶口尺寸精度要求较高,可靠性较低。因此,亟需开发一种结构简单、安装容易及可靠性高的新型密封结构。

技术实现要素:

4.为解决上述技术问题,本实用新型提出一种高分子材料内胆纤维缠绕气瓶瓶口密封结构,目的是实现高分子材料内胆纤维缠绕高压气瓶瓶口密封,提高气瓶密封结构可靠性。

5.本实用新型采用如下技术方案:

6.一种高分子材料内胆纤维缠绕气瓶瓶口密封结构,包括高分子材料内胆、金属阀座、气瓶纤维缠绕层和金属内衬环,金属阀座安装于高分子材料内胆的瓶口位置,气瓶纤维缠绕层包覆在高分子材料内胆和金属阀座的底部基座,金属阀座内设置内螺纹,金属内衬环外侧设置有外螺纹,金属阀座通过内螺纹与金属内衬环的外螺纹螺纹连接,金属内衬环螺纹紧固后,金属内衬环底部端面强力挤压高分子材料内胆瓶口端面密封。

7.作为优选,所述金属内衬环底部端面中央设置有环形凸起,高分子材料内胆瓶口端面对应设置有与环形凸起配合的环形凹槽,环形凸起强力挤压入环形凹槽内实现密封。

8.作为优选,所述金属内衬环底部设置有粘附层,金属内衬环底部端面强力挤压高分子材料内胆瓶口端面后,金属内衬环底部和分子材料内胆瓶口端面通过粘附层紧密连接密封。

9.作为优选,所述金属内衬环的外螺纹处设置有半圈骑缝螺纹孔,金属阀座的内螺纹处对应设置有半圈骑缝螺纹孔,金属内衬环螺纹紧固后,金属内衬环的半圈骑缝螺纹孔

与金属阀座的半圈骑缝螺纹孔组成完整的骑缝螺纹孔,骑缝螺纹孔上螺纹连接骑缝螺钉。

10.作为优选,所述高分子材料内胆瓶口端面的环形凹槽的截面形状为圆弧形,金属内衬环底部端面的环形凸起的截面形状为圆弧形。

11.作为优选,所述粘附层为乙基粘结剂层。

12.作为优选,所述金属内衬环内侧设置有内螺纹,金属内衬环通过内螺纹与外部瓶口组合阀组件连接。

13.本实用新型的有益效果是:(1)、本实用新型金属内衬环与高分子材料内胆通过螺纹紧固以端面环形凸起与环形凹槽的强力挤压作用实现密封,密封结构具有自紧密封效果且安装简便,同时金属内衬环也可通过乙基粘结剂形成的致密粘附层和高分子材料内胆紧密连接,密封结构简单,安装便捷;(2)、金属内衬环和金属阀座间通过骑缝螺钉用于金属内衬环螺纹防松,提高了密封结构可靠性。

附图说明

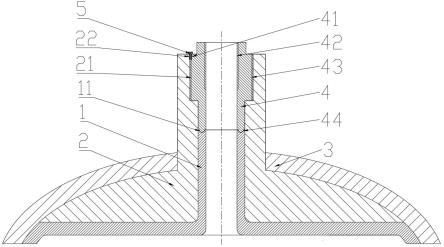

14.图1 是本实用新型采用a型金属内衬环密封的结构示意图;

15.图2是本实用新型采用b型金属内衬环密封的结构示意图;

16.图中:1、a型高分子材料内胆,11、环形凹槽,2、金属阀座,21、金属阀座的内螺纹,22、金属阀座的半圈骑缝螺纹孔,3、气瓶纤维缠绕层,4、a型金属内衬环,41、a型金属内衬环的半圈骑缝螺纹孔,42、a型金属内衬环的内螺纹,43、a型金属内衬环的外螺纹,44、环形凸起,5、骑缝螺钉,6、b型金属内衬环,61、b型金属内衬环的半圈骑缝螺纹孔,62、b型金属内衬环的内螺纹,63、b型金属内衬环的外螺纹,7、粘附层,8、b型高分子材料内胆。

具体实施方式

17.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

18.实施例1:如图1所示,一种高分子材料内胆纤维缠绕气瓶瓶口密封结构,包括a型高分子材料内胆1,金属阀座2,气瓶纤维缠绕层3,a型金属内衬环4,骑缝螺钉5。

19.a型金属内衬环4通过a型金属内衬环的外螺纹43和金属阀座的内螺纹21旋入金属阀座2,在旋入过程中a型金属内衬环的环形凸起44被完全压入a型高分子材料内胆1的环形凹槽11;此时继续通过螺纹旋入a型金属内衬环4,则a型金属内衬环的环形凸起44强力挤压a型高分子材料内胆的环形凹槽11,并在接触面产生极高的接触应力,以实现密封效果,且在气瓶承受介质内压时,气瓶内介质通过a型金属内衬环的环形凸起44内侧的圆弧面传递内压,使环形凸起44的外侧圆弧以更大的压力挤压a型高分子材料内胆的环形凹槽11的外侧圆弧,产生更高的接触应力,最终实现更好的密封效果,亦即此密封结构具有自紧密封效果;继续旋入a型金属内衬环4至a型金属内衬环的半圈骑缝螺纹孔41与金属阀座的半圈骑缝螺纹孔22组成完整的骑缝螺纹孔,最后将骑缝螺钉5旋入骑缝螺纹孔,实现a型金属内衬环4与金属阀座2螺纹连接防松效果。

20.该高分子材料内胆纤维缠绕气瓶瓶口密封结构具体安装步骤如下:

21.(1)如图1所示,将a型金属内衬环4通过a型金属内衬环的外螺纹43和金属阀座的内螺纹21旋入金属阀座2,在螺纹旋紧的前半程较轻松,直至a型金属内衬环的环形凸起44

被完全压入a型高分子材料内胆1的环形凹槽11,此时进入螺纹安装后半程;

22.(2)进入螺纹安装后半程后,通过力矩扳手继续将a型金属内衬环4旋入金属阀座2,直至达到力矩扳手所设定的最小力矩值,其中力矩扳手所设定的最小力矩值根据高分子材料内胆材料性质计算得出;

23.(3)达到力矩扳手最小设定力矩值后,继续将a型金属内衬环4旋入金属阀座2直至a型金属内衬环的半圈骑缝螺纹孔41与金属阀座的半圈骑缝螺纹孔22组成完成的骑缝螺纹孔,并将骑缝螺钉5旋入骑缝螺纹孔,完成安装。

24.实施例2:如图2所示,一种高分子材料内胆纤维缠绕气瓶瓶口密封结构,包括金属阀座2,气瓶纤维缠绕层3,骑缝螺钉5,b型金属内衬环6,粘附层7,b型高分子材料内胆8。

25.b型金属内衬环6的端面和b型高分子材料内胆8的瓶口端面分别均匀涂覆粘附层粘结剂7,且b型金属内衬环6通过b型金属内衬环的外螺纹63和金属阀座的内螺纹21旋入金属阀座2,直至b型金属内衬环6的端面和b型高分子材料内胆8的瓶口端面轻微接触,以使两端面上涂覆的粘附层胶粘剂融合充分并凝固成致密的粘附层7,同时保证b型金属内衬环的半圈骑缝螺纹孔61与金属阀座的半圈骑缝螺纹孔22组成完整的骑缝螺纹孔,最后将骑缝螺钉5旋入骑缝螺纹孔,实现b型金属内衬环6与金属阀座2螺纹连接防松效果。

26.该高分子材料内胆纤维缠绕气瓶瓶口密封结构具体安装步骤如下:

27.(1)清理b型金属内衬环6端面与b型高分子材料内胆8瓶口端面,使两端面干净整洁,没有油渍、较大的灰尘颗粒等;

28.(2)分别在b型金属内衬环6端面与b型高分子材料内胆8口端面均匀涂覆粘附层7的粘结剂;

29.(3)将b型金属内衬环6通过外螺纹63和内螺纹21旋入金属阀座2至预定位置,此处预定位置描述为b型金属内衬环6端面与b型高分子材料内胆8口端面轻微接触,且b型金属内衬环的半圈骑缝螺纹孔61与金属阀座的半圈骑缝螺纹孔22组成完整的骑缝螺纹孔,最后将骑缝螺钉5旋入骑缝螺纹孔,完成安装。

30.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。