1.本发明涉及一种脱模膜及成型品的制造方法。

背景技术:

2.近年来,将覆盖层膜经由覆盖层膜所具备的粘接剂层,通过加热压制粘接于露出电路的挠性电路基板而形成挠性印刷电路基板即层叠体时,通常使用脱模膜。

3.在形成这样的使用了脱模膜的挠性印刷电路基板、换言之挠性电路基板与覆盖层膜的层叠体时,对脱模膜要求2个特性、即填埋性及脱模性优异。

4.详细而言,首先,通过将覆盖层膜层叠至挠性电路基板,在挠性印刷电路基板形成凹部,但是要求脱模膜对该凹部发挥优异的填埋性。

5.更具体而言,经由覆盖层膜所具备的粘接剂层,进行覆盖层膜对挠性电路基板的层叠。该层叠时,要求脱模膜对凹部发挥优异的填埋性,抑制凹部内的粘接剂的渗出。

6.并且,如上所述将覆盖层膜层叠至挠性电路基板上之后,要求从所形成的挠性印刷电路基板中,以优异的脱模性而剥离脱模膜。

7.更具体而言,使脱模膜从所形成的挠性印刷电路基板剥离时,要求脱模膜对挠性印刷电路基板发挥优异的脱模性,抑制在挠性印刷电路基板中产生折痕及断裂。

8.为了设为如上所述的2个特性(填埋性及脱模性)优异的脱模膜,例如,在专利文献1中,提出了具有聚酯系弹性体层和聚酯层的脱模膜。然而,在该结构的脱模膜中,不能说实现了优异的填埋性与优异的脱模性的兼具,实情是要求研发一种这2个特性均衡且更优异的脱模膜。

9.另外,这样的问题,在以下情况等也同样产生:设成将脱模膜贴附于由包含半固化状态的热固性树脂的材料形成的对象物的状态,并在该状态下使热固性树脂固化,由此使用对象物制造成型品。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2011-88351号公报。

技术实现要素:

13.发明要解决的技术课题

14.本发明的目的为提供一种能够均衡地发挥优异的填埋性与优异的脱模性两者的脱模膜及使用了该脱模膜的成型品的制造方法。

15.用于解决课题的手段

16.这样的目的由下述(1)~(13)中所记载的本发明来实现。

17.(1)一种脱模膜,其具有由第一热塑性树脂组合物形成的第一脱模层和缓冲层,其特征在于,所述第一脱模层的平均厚度为12μm以上且38μm以下,该脱模膜在180℃条件下的储存模量e’为30mpa以上。

18.(2)根据上述(1)的脱模膜,其中,该脱模膜的平均厚度为80μm以上且180μm以下。

19.(3)根据上述(1)或(2)的脱模膜,其中,所述缓冲层的平均厚度为40μm以上且110μm以下。

20.(4)根据上述(1)至(3)中任一项所述的脱模膜,其中,所述第一脱模层中,与所述缓冲层相反的一侧的表面上的十点平均粗糙度(rz)为3μm以上且20μm以下。

21.(5)根据上述(1)至(4)中任一项所述的脱模膜,其中,所述第一脱模层在180℃条件下的储存模量e’为60mpa以上。

22.(6)根据上述(1)至(5)中任一项所述的脱模膜,其中,将所述第一脱模层平均厚度设为t1[μm],将所述第一脱模层在180℃条件下的储存模量e’设为e’1[mpa]时,e’1/t1[mpa/μm]满足2.1<e’1/t1<6.0的关系。

[0023]

(7)根据上述(1)至(6)中任一项所述的脱模膜,其中,所述第一热塑性树脂组合物包含聚4-甲基1-戊烯树脂。

[0024]

(8)根据上述(1)至(7)中任一项所述的脱模膜,其中,所述缓冲层由包含聚4-甲基1-戊烯树脂和与该聚4-甲基1-戊烯树脂不同的聚烯烃系树脂的第三热塑性树脂组合物形成。

[0025]

(9)根据上述(1)至(8)中任一项所述的脱模膜,其中,该脱模膜具有在所述缓冲层的与所述第一脱模层相反的一侧层叠的由第二热塑性树脂组合物形成的第二脱模层。

[0026]

(10)根据上述(1)至(9)中任一项所述的脱模膜,其中,在180℃、11mpa、120sec的条件下,通过辊对辊压制机,将宽度为270mm的该脱模膜加压贴附于具备间距为50μm、宽度为50μm、高度为18μm的凹凸的挠性电路基板,在加压之后立即进行输送的同时,剥离所述挠性电路基板和该脱模膜时,在该脱模膜未观察到褶皱的极限剥离速度成为100mm/秒以上。

[0027]

(11)根据上述(1)至(10)中任一项所述的脱模膜,其中,在180℃、11mpa、120s的条件下,将宽度为270mm的该脱模膜压入至将覆盖层膜(日本有泽制作所公司(arisawa manufacturing co.,ltd.)制造,“cma0525”)贴附于具备间距为50μm、宽度为50μm、高度为18μm的凹凸的挠性电路基板而形成的层叠体,并且是以该覆盖层膜所具备的粘接剂层作为所述挠性电路基板侧,然后,把持该脱模膜的一端剥离时,所述层叠体的凹部中的俯视下的粘接剂的最大渗出量成为100μm以下。

[0028]

(12)根据上述(1)至(11)中任一项所述的脱模膜,其中,以使所述第一脱模层侧的表面与由包含半固化状态的热固性树脂的材料形成的对象物的表面相接的方式,将该脱模膜重叠至所述对象物的表面,来使用该脱模膜。

[0029]

(13)一种成型品的制造方法,其特征在于,所述成型品的制造方法包括以使上述(1)至(12)中任一项所述的脱模膜的所述第一脱模层成为对象物侧的方式在所述对象物上配置所述脱模膜的工序、及对配置有所述脱模膜的所述对象物进行加热压制的工序,并且在配置所述脱模膜的所述工序中,使所述对象物的配置所述脱模膜的侧的表面由包含半固化状态的热固性树脂的材料形成。

[0030]

发明的效果

[0031]

根据本发明,能够设为均衡地发挥了优异的填埋性与优异的脱模性两者的脱模膜。

[0032]

因此,在将脱模膜例如用于形成使用了挠性电路基板和覆盖层膜的挠性印刷电路

基板的情况下,能够可靠地抑制或防止粘接剂渗出到挠性印刷电路基板上形成的凹部中。

[0033]

并且,在形成挠性印刷电路基板之后,使脱模膜从挠性印刷电路基板剥离时,能够可靠地抑制或防止在挠性印刷电路基板中产生折痕及断裂。

附图说明

[0034]

图1是表示用于制造挠性印刷电路基板的辊对辊压制机的主要部分的侧视图。

[0035]

图2是表示使用了图1中所示的辊对辊压制机的挠性印刷电路基板的制造方法中的各工序的纵向剖视图。

[0036]

图3是表示使用了图1中所示的辊对辊压制机的挠性印刷电路基板的制造方法中的加热压制工序的纵向剖视图。

[0037]

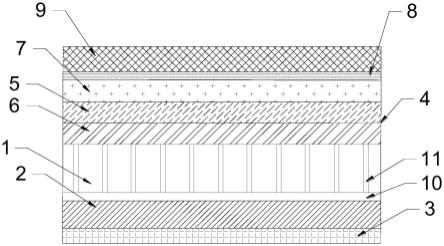

图4是表示本发明的脱模膜的实施方式的纵向剖视图。

[0038]

图5是局部放大图4中所示的脱模膜的a部而得到的局部放大纵向剖视图。

具体实施方式

[0039]

以下,根据附图所示的优选实施方式,对本发明的脱模膜及成型品的制造方法详细地进行说明。

[0040]

另外,以下,作为一例说明使用本发明的脱模膜来制造挠性印刷电路基板的情况。并且,在对本发明的脱模膜及成型品的制造方法进行说明之前,首先,对用于制造挠性印刷电路基板的辊对辊压制机进行说明。

[0041]

<辊对辊压制机>

[0042]

图1是表示用于制造挠性印刷电路基板的辊对辊压制机的主要部分的侧视图,图2是表示使用了图1中所示的辊对辊压制机的挠性印刷电路基板的制造方法中的各工序的纵向剖视图,图3是表示使用了图1中所示的辊对辊压制机的挠性印刷电路基板的制造方法中的加热压制工序的纵向剖视图。另外,以下,为了便于说明,将图1~图3中的上侧称为“上”或“上方”,将下侧称为“下”或“下方”,将左侧称为“左”,将右侧称为“右”。

[0043]

辊对辊压制机100(rtor压制机)具备:输送机构(未图示),输送脱模膜10、挠性印刷电路基板200(以下,有时还称为“fpc”)及玻璃布300a、300b;加热压制机构50,将fpc200所具备的挠性电路基板210与覆盖层膜220(以下,有时还称为“cl膜”),使用脱模膜10而使cl膜220加热压制至挠性电路基板210,由此进行接合;及脱模机构60,使脱模膜10从在挠性电路基板210上接合有cl膜220的fpc200脱模(剥离)。

[0044]

输送机构中,将分别卷绕在不同的送料辊的fpc200、脱模膜10a、10b、及玻璃布300a、300b分别沿着这些长度方向,通过张力器(张力辊)的旋转进行输送,并且通过加热压制机构50及脱模机构60进行处理之后,卷绕在卷料辊。

[0045]

另外,各辊分别例如由如不锈钢等的金属材料构成。并且,关于这些辊,转动轴(中心轴)彼此朝向相同的方向,相互分开配置。

[0046]

如图1所示,加热压制机构50具有加热压接部52。

[0047]

加热压接部52具有一对加热压接板521。加热压接板521通过输送机构输送,并且与设为重合的状态的玻璃布300a、脱模膜10a、fpc200、脱模膜10b及玻璃布300b对向,在其上方及下方各配置有1个。并且,设为重合的状态的玻璃布300a、脱模膜10a、fpc200、脱模膜

10b及玻璃布300b通过加热压接板521彼此之间时,通过加热压接板521,经由玻璃布300a、300b和脱模膜10a、10b,对fpc200进行加热的同时进行加压。因此,在fpc200中,重合的挠性电路基板210与cl膜220经由cl膜220所具备的粘接剂层222接合。换言之,覆盖层221与挠性电路基板210经由粘接剂层222接合。并且,对fpc200进行加热加压时、即覆盖层221与挠性电路基板210经由粘接剂层222接合时,在形成于覆盖层221的凹部223内埋入脱模膜10。因此,可抑制凹部223内的、源自粘接剂层222的粘接剂的渗出(参考图2(b))。

[0048]

另外,在通过加热压接板521加热压接之前,fpc200成为通过挠性电路基板210与cl膜220重合而层叠的状态,但是挠性电路基板210与cl膜220未经由cl膜220所具备的粘接剂层222接合。

[0049]

如图1所示,脱模机构60相对于加热压制机构50配置于输送方向的下游侧。该脱模机构60构成为使fpc200与脱模膜10a、b分开。如前所述,在加热压制机构50所具备的加热压接部52中,在形成于覆盖层221的凹部223内埋入脱模膜10,由此脱模膜10与cl膜220(fpc200)接合。其后,辊对辊压制机100构成为,能够通过该脱模机构60的作用,使脱模膜10从cl膜220(fpc200)剥离(脱模)(参考图2(c))。

[0050]

能够使用如上所述的辊对辊压制机100来制造挠性印刷电路基板200(fpc200)。以下,对使用了该辊对辊压制机的fpc200的制造方法进行说明。另外,在该fpc200的制造方法中适用本发明的成型品的制造方法。

[0051]

在本实施方式中,fpc200的制造方法包括:第一工序,将各自呈片状的玻璃布300a、脱模膜10a、fpc200、脱模膜10b及玻璃布300b设为依次重合而成的状态的层叠体;第二工序,通过对该层叠体进行加热压制,在fpc200中,经由粘接剂层222,将覆盖层221(cl膜220)与挠性电路基板210接合;及第三工序,使脱模膜10(10a、10b)从fpc200脱模,获得在挠性电路基板210上接合有cl膜220的fpc200。

[0052]

以下,对于这些各工序,依次进行说明。

[0053]

(第一工序)

[0054]

首先,将各自呈片状的分别卷绕在送料辊的玻璃布300a、脱模膜10a、fpc200、脱模膜10b及玻璃布300b,通过输送机构输送时,设为呈按照该顺序重合而成的状态的层叠体(参考图1、图2(a)、图3)。

[0055]

另外,将各构件(膜)层叠为层叠体的方法并无特别限定,例如,可以一边通过辊进行紧压一边层叠,也可以一边通过压制进行紧压一边层叠。并且,层叠各构件的顺序也能够任意地进行。例如,可以同时层叠所有构件,也可以事前层叠覆盖层膜220和挠性电路基板210,其后同时层叠其他构件。

[0056]

并且,通过在该第一工序中形成所述层叠体,构成本发明的成型品的制造方法中的在对象物(fpc200)上配置脱模膜10的工序。

[0057]

(第二工序)

[0058]

接着,使用加热压制机构50(加热压接部52),对将玻璃布300a、脱模膜10a、fpc200、脱模膜10b及玻璃布300b按照该顺序重合而成的层叠体进行加热压制,由此在fpc200中,经由粘接剂层222,将覆盖层221(cl膜220)与挠性电路基板210接合(加热压制工序,参考图1、图2(b)、图3)。

[0059]

在该加热压制工序中,对fpc200进行加热的温度并无特别限定,但是例如优选为

100℃以上且250℃以下,更优选为150℃以上且200℃以下。

[0060]

并且,在加热压制工序中,对fpc200进行加压的压力并无特别限定,但是优选为1mpa以上且14mpa以下,更优选为设定为5mpa以上且14mpa以下。

[0061]

进而,输送所述层叠体的输送速度并无特别限定,但是优选为40mm/sec以上且400mm/sec以下,更优选为设定为200mm/sec以上且350mm/sec以下。

[0062]

另外,通过加热压制工序,构成本发明的成型品的制造方法中的对配置有脱模膜10的对象物(fpc200)进行加热压制的工序。并且,在覆盖层221(绝缘层)由包含半固化状态的热固性树脂的材料构成的情况下,覆盖层221构成对象物(fpc200)的配置脱模膜10的侧的表面。并且,使用脱模膜10,以使第一脱模层1侧的表面与该覆盖层221的表面相接的方式,重叠至该覆盖层221的表面,因此能够通过脱模膜10,维持形成有凹部223的覆盖层221的形状,而使热固性树脂固化。由此,能够以优异的精确度在挠性电路基板210上成型覆盖层221(成型品)。并且,在本实施方式中示出了通过加热压制进行加热的方法,但是不一定限定于该方法,例如可以通过红外线进行加热,也可以通过加热辊进行加热。

[0063]

(第三工序)

[0064]

接着,在脱模机构60中,使脱模膜10(10a、10b)从fpc200脱模。即从覆盖层膜220与挠性电路基板210的接合体剥离脱模膜10a和脱模膜10b。由此,获得在挠性电路基板210上接合有cl膜220的fpc200(参考图1、图2(c)、图3)。

[0065]

另外,作为脱模机构60,并无特别限定,例如,可以为通过在外侧设置真空装置,进行真空抽吸而剥离的结构,也可以为通过将空气送入所述接合体与脱模膜10a、10b之间而剥离的结构,还可以在接合体与脱模膜10a、10b之间夹持棒并进行剥离的结构。

[0066]

其后,将覆盖层膜220与挠性电路基板210的接合体、玻璃布300a、脱模膜10a、脱模膜10b、玻璃布300b,通过各自的卷料辊卷绕。

[0067]

通过这样的卷绕,可在卷绕在卷料辊的状态下连续获得将挠性电路基板210与cl膜220经由cl膜220所具备的粘接剂层222接合而成的fpc200。

[0068]

如上所述,通过适用基于使用了脱模膜10的辊对辊压制机100的挠性印刷电路基板200的制造方法,可连续制造挠性印刷电路基板200。

[0069]

并且,作为辊对辊压制机100中所使用的脱模膜10,可使用本发明的脱模膜。即作为脱模膜10,使用一种脱模膜,其特征为,具有由第一热塑性树脂组合物形成的第一脱模层和缓冲层,所述第一脱模层的平均厚度为12μm以上且38μm以下,脱模膜全层在180℃条件下的储存模量e’为30mpa以上。

[0070]

脱模膜10呈该结构,由此能够设为均衡地发挥了优异的填埋性与脱模性两者的脱模膜。

[0071]

因此,如上所述,在将脱模膜用于形成使用了挠性电路基板210和cl膜220的fpc200的情况下,在所述第二工序中,能够可靠地抑制或防止源自粘接剂层222的粘接剂渗出到在fpc200形成的凹部223中。

[0072]

并且,在形成将挠性电路基板210与cl膜220经由cl膜220所具备的粘接剂层222接合而成的fpc200之后,在所述第三工序中,使脱模膜10从fpc200剥离时,能够可靠地抑制或防止在fpc200产生折痕及断裂。

[0073]

以下,对适用了本发明的脱模膜的脱模膜10进行说明。另外,以下,对脱模膜10由

依次层叠第一脱模层1、缓冲层3及第二脱模层2而成的层叠体构成的情况进行说明。

[0074]

<脱模膜10>

[0075]

图4是表示本发明的脱模膜的实施方式的纵向剖视图,图5是局部放大图4中所示的脱模膜的a部而得的局部放大纵向剖视图。另外,在以下说明中,为了便于说明,将图4、图5中的上侧称为“上”,将下侧称为“下”。

[0076]

如图4所示,在本实施方式中,脱模膜10依次层叠有第一脱模层1、缓冲层3及第二脱模层2,且以使第一脱模层1侧的表面与fpc200所具备的cl膜220相接的方式,重叠至该cl膜220来使用。

[0077]

以下,对构成脱模膜10的各层进行说明。

[0078]

<第一脱模层1>

[0079]

首先,对第一脱模层1进行说明。该第一脱模层1层叠于缓冲层3的一面侧。

[0080]

第一脱模层1具备挠性,在前述的基于使用了脱模膜10的辊对辊压制机100的挠性印刷电路基板200的制造方法中,脱模膜10与fpc200所具备的cl膜220重合,以使该第一脱模层1与该cl膜220接触。并且,第一脱模层1为如下层:在所述制造方法的所述第二工序中,经由粘接剂层222接合于重合的挠性电路基板210和cl膜220时,追随由挠性电路基板210和cl膜220形成的凹部223的形状而被压入的层。由此,第一脱模层1作为防止脱模膜10断裂的保护(缓冲)材料发挥作用。进而,第一脱模层1具有作为用于在所述第三工序中发挥脱模膜10自cl膜220(fpc200)的优异的脱模性的接触层的功能。

[0081]

第一脱模层1由第一热塑性树脂组合物构成,关于该第一热塑性树脂组合物,只要为能够将脱模膜10在180℃条件下的储存模量e’设定为30mpa以上的组合物,则并无特别限定,但是优选含有聚4-甲基1-戊烯树脂(聚甲基戊烯;tpx(注册商标))作为主要成分。由此,能够相对轻易地将所述储存模量e’设定为30mpa以上,并且能够可靠地对第一脱模层1赋予前述的功能。

[0082]

因此,如上所述,在将脱模膜10用于形成使用了挠性电路基板210和cl膜220的fpc200的情况下,在所述第二工序中,能够可靠地抑制或防止源自粘接剂层222的粘接剂渗出到在fpc200形成的凹部223中。

[0083]

并且,在形成将挠性电路基板210与cl膜220经由cl膜220所具备的粘接剂层222接合而成的fpc200之后,在所述第三工序中,使脱模膜10从fpc200剥离时,能够可靠地抑制或防止在fpc200产生折痕及断裂。

[0084]

进而,聚4-甲基1-戊烯树脂在260℃、5.0kg荷重下测定的熔融流动速率(mfr)优选为5g/10min以上且250g/10min以下,更优选为30g/10min以上且200g/10min以下,进一步优选为40g/10min以上且160g/10min以下。由此,能够更明显地发挥通过使用聚4-甲基1-戊烯树脂而获得的效果。

[0085]

另外,第一热塑性树脂组合物可以包含除了聚4-甲基1-戊烯树脂以外的树脂材料,作为该树脂材料,例如,可举出聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯系树脂;聚乙烯、聚丙烯等除了聚4-甲基1-戊烯以外的聚烯烃系树脂;间规聚苯乙烯等聚苯乙烯系树脂等,能够使用这些之中的1种或组合使用2种以上。

[0086]

并且,第一热塑性树脂组合物除了聚4-甲基1-戊烯树脂以外,还可以包含无机粒子及有机粒子中的至少1种。通过在第一热塑性树脂组合物中包含如上所述的粒子,尤其在

使用了气刀系成膜方法的情况下,如图5所示,能够形成在第一脱模层1的与缓冲层3相反的一侧的表面具有凹凸形状的第一脱模层1。

[0087]

作为无机粒子,并无特别限定,但是例如,可举出氢氧化铝、氢氧化镁、碳酸钙、碳酸镁、硅酸钙、硅酸镁、氧化钙、氧化镁、氧化铝、氮化铝、硼酸铝晶须、氮化硼、结晶性二氧化硅、无定型二氧化硅、氧化锑、e玻璃、d玻璃、s玻璃等,能够使用这些之中的1种或组合使用2种以上。

[0088]

并且,作为有机粒子,并无特别限定,但是例如,可举出聚苯乙烯粒子、丙烯酸粒子、聚酰亚胺粒子、聚酯粒子、硅酮粒子、聚丙烯粒子、聚乙烯粒子、氟树脂粒子及核壳粒子等,能够使用这些之中的1种或组合使用2种以上。

[0089]

进而,无机粒子及有机粒子的平均粒径优选为3μm以上且20μm以下,更优选为5μm以上且20μm以下。由此,能够在第一脱模层1的与缓冲层3相反的一侧的表面可靠地形成凹凸形状。

[0090]

在所述表面具有所述凹凸形状的第一脱模层1中,所述表面上的十点平均粗糙度(rz)优选为3μm以上且20μm以下,更优选为5μm以上且17μm以下,进一步优选为7μm以上且17μm以下。由此,能够更可靠地对第一脱模层1赋予前述的功能。并且,在所述第二工序中,第一脱模层1被压入形成于fpc200的凹部223时,能够可靠地抑制或防止该凹凸形状被转印到挠性电路基板210及cl膜220的表面。另外,所述十点平均粗糙度(rz)能够依照jis b 0601-1994来测定。

[0091]

呈该结构的第一脱模层1在180℃条件下的储存模量e’1优选为60mpa以上,更优选为65mpa以上且150mpa以下,进一步优选为68mpa以上且150mpa以下,尤其优选为70mpa以上且100mpa以下。如此,如前所述设定第一脱模层1在180℃条件下的储存模量e’1,由此能够相对轻易地将脱模膜10在180℃条件下的储存模量e’t设定为30mpa以上。

[0092]

另外,第一脱模层1在180℃条件下的储存模量e’1能够通过如下方式来获得:依照jis k7244-4,准备宽度为4mm、长度为20mm的第一脱模层1,使用动态粘弹性测定装置(sii纳米科技公司(sii nanotechnology inc.)制造,“dms6100”),在拉伸模式、频率为1hz、升温速度为5℃/min的条件下进行测定。

[0093]

并且,在本发明中,该第一脱模层1的平均厚度t1设定为12μm以上且38μm以下,优选设定为14μm以上且36μm以下,更优选设定为25μm以上且36μm以下。由此,能够更可靠地对第一脱模层1赋予前述的功能,并且能够将脱模膜10在180℃条件下的储存模量e’可靠地设定为30mpa以上。

[0094]

并且,将第一脱模层1平均厚度设为t1[μm],将第一脱模层1在180℃条件下的储存模量e’设为e’1[mpa]时,e’1/t1[mpa/μm]优选满足2.1<e’1/t1<6.0的关系,更优选满足2.2<e’1/t1<5.0的关系,进一步优选满足2.2<e’1/t1<2.9的关系。由此,能够更明显地发挥通过如上所述设定所述储存模量e’及第一脱模层1平均厚度而获得的效果。

[0095]

另外,如上所述,关于第一脱模层1的厚度,在第一脱模层1的与缓冲层3相反的一侧的表面具有凹凸形状的情况下,在凸部中的包括凸部的位置且凹部中的包括凹部的位置分别测定该厚度。

[0096]

并且,在构成第一脱模层1的第一热塑性树脂组合物中,除了前述的树脂材料、无机粒子、有机粒子以外,还可以包含晶核剂、抗氧化剂、滑剂(slip agent)、抗粘结剂、抗静

电剂、着色剂、稳定剂等添加剂。

[0097]

另外,在第一热塑性树脂组合物中包含晶核剂的情况下,能够提高聚甲基戊烯的结晶度,其结果,能够相对轻易地将所述储存模量e’设定为30mpa以上。

[0098]

并且,此时,第一热塑性树脂组合物中的晶核剂的含量优选为0.1重量%以上且2.0重量%以下,更优选为0.3重量%以上且0.8重量%以下。

[0099]

<缓冲层3>

[0100]

接着,对缓冲层3进行说明。该缓冲层3配置为第一脱模层1与第二脱模层2之间的中间层。

[0101]

缓冲层3具备优异的追随性。如前所述,在基于使用了脱模膜10的辊对辊压制机100的挠性印刷电路基板200的制造方法中,脱模膜10与fpc200所具备的cl膜220重合,以使第一脱模层1与该cl膜220接触。并且,缓冲层3为如下层:在该制造方法的所述第二工序中,经由粘接剂层222接合于重合的挠性电路基板210和cl膜220时,以第一脱模层1追随由挠性电路基板210和cl膜220形成的凹部223的形状的方式压入该第一脱模层1的层,且具有作为缓冲的功能。并且,通过脱模膜10具备该缓冲层3,能够通过脱模膜10,以均匀的压力将cl膜220紧压于挠性电路基板210。

[0102]

缓冲层3由第三热塑性树脂组合物构成,关于该第三热塑性树脂组合物,只要为能够对缓冲层3赋予优异的追随性,则并无特别限定,但是例如,优选包含聚4-甲基1-戊烯树脂(聚甲基戊烯;tpx(注册商标))和与该聚4-甲基1-戊烯树脂不同的聚烯烃系树脂。由此,能够对缓冲层3赋予优异的追随性,并且能够使缓冲层3相对于第一脱模层1及第二脱模层2发挥优异的密合性。

[0103]

该第三热塑性树脂组合物中的聚4-甲基1-戊烯树脂的含量优选为20重量%以上,更优选为20重量%以上且50重量%以下。由此,能够更明显地发挥通过设为包含聚4-甲基1-戊烯树脂和聚烯烃系树脂的构成而获得的效果。

[0104]

进而,聚4-甲基1-戊烯树脂在260℃、5.0kg荷重下测定的熔融流动速率(mfr)优选为5g/10min以上且250g/10min以下,更优选为15g/10min以上且200g/10min以下,进一步优选为20g/10min以上且150g/10min以下。由此,在所述第二工序中,能够更可靠地对缓冲层3赋予作为以第一脱模层1追随由挠性电路基板210和cl膜220形成的凹部223的形状的方式压入第一脱模层1的压入层的功能。

[0105]

并且,作为第三热塑性树脂组合物中所包含的除了聚4-甲基1-戊烯树脂以外的聚烯烃系树脂,并无特别限定,例如,可举出聚乙烯、聚丙烯等α-烯烃系聚合物;具有乙烯、丙烯、丁烯、戊烯、己烯、甲基戊烯等作为聚合物成分的α-烯烃系共聚物等,能够使用这些之中的1种或组合使用2种以上。

[0106]

并且,该缓冲层3的平均厚度tk优选为40μm以上且110μm以下,更优选设定为50μm以上且100μm以下,进一步优选设定为60μm以上且85μm以下。由此,能够更可靠地对缓冲层3赋予前述的功能,并且能够将脱模膜10在180℃条件下的储存模量e’可靠地设定为30mpa以上。

[0107]

另外,在构成缓冲层3的第三热塑性树脂组合物中,除了前述的树脂材料以外,还可以包含与在所述第一热塑性树脂组合物中举出的相同的添加剂。

[0108]

<第二脱模层2>

[0109]

接着,对第二脱模层2进行说明。该第二脱模层2层叠于缓冲层3的另一面侧、即缓冲层3的与第一脱模层1相反的一面侧。

[0110]

第二脱模层2具备挠性。如前所述,在基于使用了脱模膜10的辊对辊压制机100的挠性印刷电路基板200的制造方法中,脱模膜10与fpc200所具备的cl膜220重合,以使第一脱模层1与该cl膜220接触。并且,第二脱模层2作为如下层发挥作用:在该制造方法的所述第二工序中,经由粘接剂层222接合于重合的挠性电路基板210和cl膜220时,将来自加热压接板521的力传递至缓冲层3的层。进而,第二脱模层2具有作为用于在所述第三工序中在玻璃布300a、300b与脱模膜10之间发挥优异的脱模性的接触层的功能。

[0111]

第二脱模层2由第二热塑性树脂组合物形成,关于该第二热塑性树脂组合物,只要为能够将脱模膜10在180℃条件下的储存模量e’设定为30mpa以上的组合物,则并无特别限定,但是与所述第一热塑性树脂组合物同样地,优选含有聚4-甲基1-戊烯树脂(聚甲基戊烯;tpx(注册商标))作为主要成分。由此,能够相对轻易地将所述储存模量e’设定为30mpa以上,并且能够可靠地对第二脱模层2赋予前述的功能。

[0112]

进而,聚4-甲基1-戊烯树脂在260℃、5.0kg荷重下测定的熔融流动速率(mfr)优选为5g/10min以上且250g/10min以下,更优选为30g/10min以上且200g/10min以下,进一步优选为40g/10min以上且160g/10min以下。由此,能够更明显地发挥通过使用聚4-甲基1-戊烯树脂而获得的效果。

[0113]

另外,第二热塑性树脂组合物可以包含除了聚4-甲基1-戊烯树脂以外的树脂材料,作为该树脂材料,能够使用与在所述第一热塑性树脂组合物中举出的树脂材料相同的树脂材料。

[0114]

并且,第二热塑性树脂组合物除了聚4-甲基1-戊烯树脂以外,还可以包含无机粒子及有机粒子中的至少1种。通过在第二热塑性树脂组合物中包含如上所述的粒子,尤其在使用了气刀系成膜方法的情况下,如图5所示,能够形成在第二脱模层2的与缓冲层3相反的一侧的表面具有凹凸形状的第二脱模层2。

[0115]

作为无机粒子及有机粒子,并无特别限定,但是能够使用与在所述第一热塑性树脂组合物中举出的物质相同的物质。

[0116]

进而,无机粒子及有机粒子的平均粒径优选为3μm以上且20μm以下,更优选为5μm以上且20μm以下。由此,能够在第二脱模层2的与缓冲层3相反的一侧的表面可靠地形成凹凸形状。

[0117]

在所述表面具有该凹凸形状的第二脱模层2中,所述表面上的十点平均粗糙度(rz)优选为3μm以上且20μm以下,更优选为5μm以上且17μm以下,进一步优选为7μm以上且17μm以下。由此,能够更可靠地对第二脱模层2赋予前述的功能。另外,所述十点平均粗糙度(rz)能够依照jis b 0601-1994来测定。

[0118]

呈该结构的第二脱模层2在180℃条件下的储存模量e’2优选为60mpa以上,更优选为65mpa以上且150mpa以下,进一步优选为68mpa以上且150mpa以下,尤其优选为70mpa以上且100mpa以下。如此,如前所述设定第二脱模层2在180℃条件下的储存模量e’,由此能够相对轻易地将脱模膜10在180℃条件下的储存模量e’设定为30mpa以上。

[0119]

并且,该第二脱模层2的平均厚度t2优选为12μm以上且38μm以下,更优选设定为14μm以上且36μm以下,进一步优选设定为25μm以上且36μm以下。由此,能够更可靠地对第二脱

模层2赋予前述的功能,并且能够将脱模膜10在180℃条件下的储存模量e’可靠地设定为30mpa以上。

[0120]

另外,在构成第二脱模层2的第二热塑性树脂组合物中,除了前述的树脂材料、无机粒子、有机粒子以外,还可以包含与在所述第一热塑性树脂组合物中举出的相同的添加剂。

[0121]

并且,在第一脱模层1和第二脱模层2中,第一热塑性树脂组合物与第二热塑性树脂组合物可以相同,也可以不同,但是就具有代替性的观点而言,优选为相同或相同性质。进而,在第一脱模层1和第二脱模层2中,其平均厚度可以相同,也可以不同。

[0122]

在此,在本发明中,脱模膜10所具备的第一脱模层1平均厚度t1设定为12μm以上且38μm以下,且脱模膜10在180℃条件下的储存模量e’t设定为30mpa以上。

[0123]

如上所述,在将脱模膜10用于形成使用了挠性电路基板210和cl膜220的fpc200时,将在所述第二工序中,被压入到形成于fpc200的凹部223的第一脱模层1的平均厚度设定在所述范围内,进而,将作为脱模膜10整体在180℃条件下的储存模量e’设定为所述下限值以上,由此能够获得均衡地发挥了优异的填埋性与脱模性两者的脱模膜10。

[0124]

因此,如上所述,在将脱模膜10用于形成使用了挠性电路基板210和cl膜220的fpc200的情况下,在所述第二工序中,能够可靠地抑制或防止源自粘接剂层222的粘接剂渗出到在fpc200形成的凹部223中。

[0125]

具体而言,在180℃、11mpa、120sec的条件下,通过辊对辊压制机100,将宽度为270mm的脱模膜10压入至将覆盖层膜220(日本有泽制作所公司(arisawa manufacturing co.,ltd.)制造,“cma0525”)贴附于具备间距为50μm、宽度为50μm、高度为18μm的凹凸(电路)的挠性电路基板210而形成的层叠体,且是以该覆盖层膜220所具备的粘接剂层222作为挠性电路基板210侧,其后把持脱模膜10的一端剥离时,能够将所述层叠体的凹部中的俯视下的粘接剂的最大渗出量优选设定为100μm以下,更优选设定为85μm以下。

[0126]

并且,在形成将挠性电路基板210与cl膜220经由cl膜220所具备的粘接剂层222接合而成的fpc200之后,在所述第三工序中,使脱模膜10从fpc200剥离时,能够可靠地抑制或防止在fpc200产生折痕及断裂。

[0127]

具体而言,在180℃、11mpa、120sec的条件下,通过辊对辊压制机100,将宽度为270mm的脱模膜10加压贴附于具备间距为50μm、宽度为50μm、高度为18μm的凹凸(电路)的挠性电路基板210,加压之后立即进行输送的同时,剥离挠性电路基板210和脱模膜10时,能够将在脱模膜10未观察到褶皱的极限剥离速度优选设定为100mm/秒以上,更优选设定为150mm/秒以上、进一步优选设定为190mm/秒以上、尤其优选设定为250mm/秒以上。

[0128]

如上所述,所述最大渗出量设定为所述上限值以下,且所述极限剥离速度设定为所述下限值以上,由此可以说脱模膜10为均衡地发挥了优异的填埋性与脱模性两者的脱模膜。

[0129]

并且,关于脱模膜10在180℃条件下的储存模量e’t,只要为30mpa以上即可,但是优选为30mpa以上且150mpa以下。由此,能够获得更均衡地发挥了优异的填埋性与优异的脱模性两者的脱模膜10。

[0130]

另外,脱模膜10在180℃条件下的储存模量e’t能够通过如下方式来获得:依照jis k7244-4,准备宽度为4mm、长度为20mm的脱模膜10,使用动态粘弹性测定装置(sii纳米科技

公司(sii nanotechnology inc.)制造,“dms6100”),在拉伸模式、频率为1hz、升温速度为5℃/min的条件下进行测定。

[0131]

进而,脱模膜10平均厚度tt优选为80μm以上且180μm以下,更优选为90μm以上且160μm以下。并且,缓冲层3平均厚度tk与第一脱模层1平均厚度t1的关系式即t1/tk优选为0.5以下,更优选为0.3以上且0.4以下。通过满足这些厚度的关系,能够获得进一步均衡地发挥了优异的填埋性与优异的脱模性两者的脱模膜10。

[0132]

另外,在本实施方式中,脱模膜10由依次层叠第一脱模层1、缓冲层3及第二脱模层2而成的层叠体构成,但是并不限定于该结构,例如,可以由具备配置于第一脱模层1与缓冲层3之间及第二脱模层2与缓冲层3之间中的至少一者的粘接剂层等中间层的层叠体构成。

[0133]

并且,若在所述第三工序中,脱模膜10能够在玻璃布300a、300b与脱模膜10之间维持优异的脱模性,则也可以省略与玻璃布300a、300b接触的第二脱模层2。

[0134]

以上,对本发明的脱模膜及成型品的制造方法进行了说明,但是本发明并不限定于这些。

[0135]

例如,在所述实施方式中,对将本发明的脱模膜用作适用于基于辊对辊压制机的挠性印刷电路基板的制造的辊对辊压制用脱模膜的情况、即通过基于辊对辊方式的压制,经由粘接剂层,将具有贯穿的凹部的覆盖层(功能层)与挠性电路基板(基板)接合的情况进行了说明,但是并不限定于此。具体而言,即使在使用与辊对辊方式不同的压制成型法、真空压空成形法等,经由粘接剂层,将具有贯穿的凹部的功能层与基板接合的情况下,也能够使用本发明的脱模膜。

[0136]

[实施例]

[0137]

以下,根据实施例对本发明详细的进行说明,但是本发明并不限定于此。

[0138]

1.原材料的准备

[0139]

作为用于制造脱模膜的原材料,分别准备了以下材料。

[0140]

(热塑性树脂材料)

[0141]

聚4-甲基1-戊烯树脂i(4-甲基-1-戊烯/十六烯/十八烯共聚物,mfr=100g/10min)

[0142]

聚4-甲基1-戊烯树脂ii(4-甲基-1-戊烯/癸烯-1共聚物,mfr=180g/10min)

[0143]

聚4-甲基1-戊烯树脂iii(4-甲基-1-戊烯-癸烯-1共聚物,mfr=9g/10min)

[0144]

聚4-甲基1-戊烯树脂iv(4-甲基-1-戊烯/癸烯-1共聚物,mfr=21g/10min)

[0145]

低密度聚乙烯(ldpe,宇部丸善聚乙烯公司(ube-maruzen polyethlene co,ltd.)制造,“r500”)

[0146]

聚丙烯(pp,住友化学公司(sumitomo chemical co.,ltd.)制造,“fh1016”)

[0147]

乙烯-甲基丙烯酸甲酯共聚物(emma,住友化学公司(sumitomo chemical co.,ltd.)制造,“wd106”)

[0148]

乙烯-丙烯酸甲酯共聚物(ema,三井道氏聚化学公司(dow-mitsui polychemicals co.,ltd.)制造,“elvaloy ac 1125”)

[0149]

(粒子材料)

[0150]

无定型二氧化硅(si,日铁化学材料公司(nippon steel chemical&material co.,ltd.)制造,φ12μm,“sc10-32f”)

[0151]

丙烯酸珠(综研化学公司(soken chemical&engineering co.,ltd.)制造,φ10μm,“mz-10hn”)

[0152]

(晶核剂)

[0153]

gel all dxr(新日本理化公司(new japan chemical co.,ltd.)制造)

[0154]

2.脱模膜的制造

[0155]

<实施例1>

[0156]

首先,作为第一热塑性树脂组合物及第二热塑性树脂组合物,分别准备了聚4-甲基1-戊烯树脂i。并且,作为第三热塑性树脂组合物,准备了由低密度聚乙烯(r500)50重量份、聚丙烯(fh1016)30重量份及聚4-甲基1-戊烯树脂i 20重量份构成的组合物。

[0157]

接着,使用第一热塑性树脂组合物、第三热塑性树脂组合物及第二热塑性树脂组合物,在t型模具内层叠,形成1个熔融树脂层叠体之后,进行冷却固化,形成在第一脱模层1依次层叠缓冲层3和第二脱模层2而成的层叠体,由此获得了实施例1的脱模膜10。另外,冷却时,用带有压花形状的100℃的金属辊和带有压花形状的30℃的橡胶辊夹持熔融树脂,一边进行冷却一边转印凹凸。

[0158]

另外,在所获得的脱模膜10中,第一脱模层1平均厚度t1为25μm,缓冲层3平均厚度tk为70μm,第二脱模层2平均厚度t2为25μm。

[0159]

并且,对于脱模膜10及第一脱模层1,分别使用动态粘弹性测定装置(sii纳米科技公司(sii nanotechnology inc.)制造,“dms6100”)测定180℃条件下的储存模量e’t及储存模量e’1,其结果为34mpa及72mpa。

[0160]

进而,对于第一脱模层1及第二脱模层2,分别使用表面粗糙度测定装置(三丰公司(mitutoyo corporation.)制造,“surftest sj-210”)测定在与缓冲层3相反的一侧露出的表面上的十点平均粗糙度(rz),其结果为15.8μm及10.3μm。

[0161]

<实施例2~实施例10、比较例1~比较例4>

[0162]

作为第一热塑性树脂组合物、第二热塑性树脂组合物及第三热塑性树脂组合物,使用表1中所示的材料,形成了表面十点平均粗糙度(rz)及平均厚度如表1所示的第一脱模层1、缓冲层3及第二脱模层2,除此以外,以与所述实施例1相同的方式,获得了实施例2~实施例10、比较例1~比较例4的脱模膜10。另外,在第一脱模层、第二脱模层中包含粒子的实施例3、实施例4、实施例9中,对熔融树脂层叠体进行冷却时,利用气刀的风压,将熔融树脂按压在带有压花形状的100℃的金属辊,使填料露出并进行了冷却而形成凹凸。

[0163]

3.评价

[0164]

对于各实施例及各比较例的脱模膜10,使用辊对辊压制机100进行了以下的评价。

[0165]

3-1.脱模膜的脱模性

[0166]

对于各实施例及各比较例的脱模膜10,分别形成为宽度270mm。并且,在180℃、11mpa、120sec的条件下,通过辊对辊压制机100,将该脱模膜10加压贴附于具备间距为50μm、宽度为50μm、高度为18μm的凹凸的挠性电路基板210,加压之后立即进行输送的同时,利用脱模机构60所具备的脱模棒剥离挠性电路基板210和脱模膜10时,测定了在脱模膜10未观察到褶皱的极限剥离速度。

[0167]

3-2.脱模膜的填埋性

[0168]

对于各实施例及各比较例的脱模膜10,分别形成为宽度270mm。并且,在180℃、

11mpa、120s的条件下,通过辊对辊压制机100,将该脱模膜10压入至将覆盖层膜220(日本有泽制作所公司(arisawa manufacturing co.,ltd.)制造,“cma0525”)贴附于挠性电路基板210而形成的具备间距为50μm、宽度为50μm、高度为18μm的凹凸的层叠体,且是以该覆盖层膜220所具备的粘接剂层222作为挠性电路基板210侧,其后测定了把持脱模膜10的一端剥离时,所述层叠体的凹部中的俯视下的粘接剂的最大渗出量。

[0169]

3-3.总结

[0170]

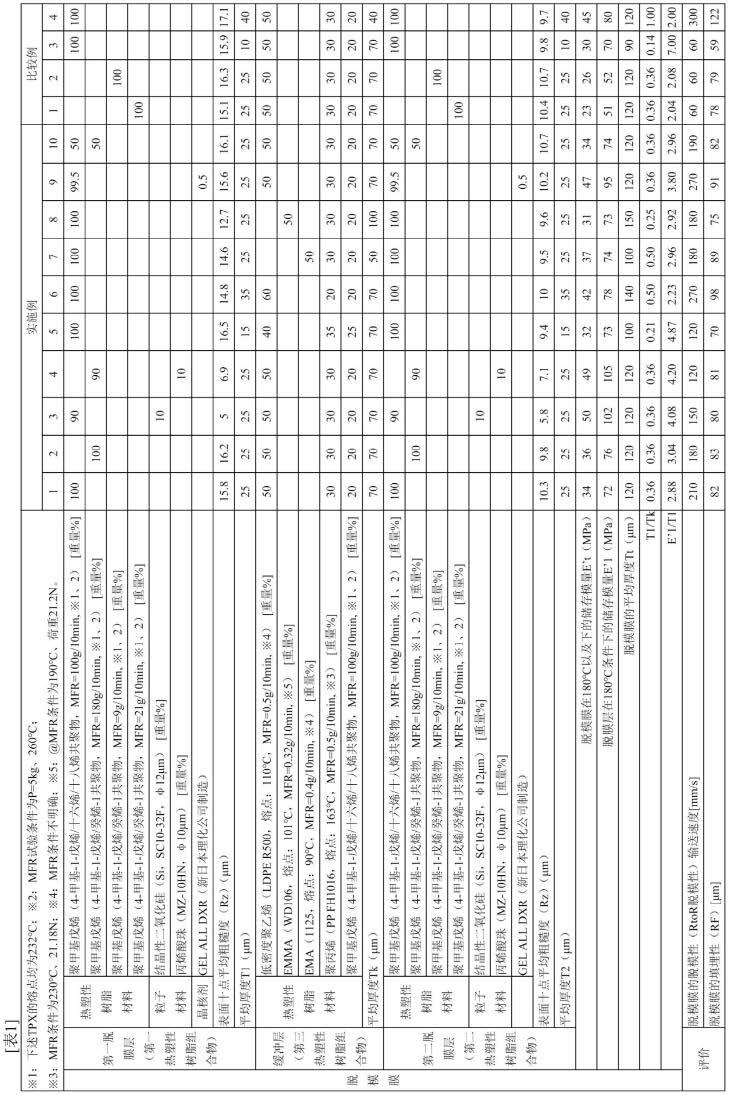

将在所述3-1.脱模膜的脱模性及所述3-2.脱模膜的填埋性中获得的评价结果示于表1中。

[0171][0172]

如表1所示,在各实施例中,满足了第一脱模层1平均厚度为12μm以上且38μm以下

及脱模膜10在180℃条件下的储存模量e’t为30mpa以上这两者。其结果,示出所述极限剥离速度成为100mm/秒以上,且所述粘接剂的最大渗出量成为100μm以下,均衡地发挥了优异的填埋性与优异的脱模性两者兼具的结果。

[0173]

相对于此,在各比较例中,不满足第一脱模层1平均厚度为12μm以上且38μm以下及脱模膜10在180℃条件下的储存模量e’t为30mpa以上中的任一者。由此,示出无法满足所述极限剥离速度为100mm/秒以上及所述粘接剂的最大渗出量为100μm以下中的任一者,不能说均衡地发挥了优异的填埋性与优异的脱模性两者兼具的结果。

[0174]

产业上的可利用性

[0175]

根据本发明,能够设为均衡地发挥了优异的填埋性与优异的脱模性两者兼具的脱模膜。因此,在将脱模膜例如用于形成使用了挠性电路基板和覆盖层膜的挠性印刷电路基板的情况下,能够可靠地抑制或防止粘接剂渗出到形成于挠性印刷电路基板的凹部中。并且,在形成挠性印刷电路基板之后,使脱模膜从挠性印刷电路基板剥离时,能够可靠地抑制或防止在挠性印刷电路基板中产生折痕及断裂。因此,本发明具有产业上的可利用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。