1.本公开文本涉及复合体及层叠体。

背景技术:

2.在led照明装置、车载用功率组件等电子部件中,高效地对使用时所产生的热进行散热成为了课题。针对该课题,采取了将安装电子部件的印刷布线板的绝缘层进行高热传导化的方法、将电子部件或印刷布线板介由电绝缘性的热界面材料(thermal interface materials)安装至散热器的方法等对策。这样的绝缘层及热界面材料中,可使用由树脂和氮化硼等陶瓷构成的复合体(散热部件)。

3.作为这样的复合体,以往使用了使陶瓷粉末分散于树脂中而得到的复合体。近年来,还研究了使树脂含浸于多孔性的陶瓷烧结体(例如,氮化硼烧结体)中而得到的复合体(例如,专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2014/196496号

技术实现要素:

7.发明所要解决的课题

8.对于使用上述复合体将金属基板接合而得到的层叠体而言,要求例如能耐受高电压的绝缘性、热循环试验中的粘接强度的维持、耐湿可靠性优异等基本特性优异。但是,使用以往的复合体制造层叠体的情况下,有时不能如设想的那样发挥上述基本特性。

9.本公开文本的目的在于提供用于供给品质优异的层叠体的复合体。另外,本公开文本的目的在于提供品质优异的层叠体。

10.用于解决课题的手段

11.本公开文本的一个方面提供复合体,其具备具有多孔质结构的氮化物烧结体、和含浸于上述氮化物烧结体中的热固性组合物的半固化物,所述复合体的绝缘击穿电压为4.5kv以上。

12.对于上述复合体而言,由于绝缘击穿电压为规定值以上,因此,使用该复合体制造的层叠体能发挥优异的基本特性。

13.使用以往的复合体制造层叠体的情况下,有时不能如设想的那样发挥绝缘击穿电压、耐湿可靠性等。对这样的层叠体进行了各种研究,结果判明,有时在作为层叠体的构成要素的、复合体的固化物中产生微细的间隙(空隙),该空隙的存在会导致层叠体的基本特性的降低。而且发现,如上所述的空隙不仅受到制造层叠体时的半固化物的固化收缩的影响,而且受到固化前的半固化物中的微细的缺陷等的影响。但是,通过目视等来精度良好地检测并确认上述半固化物中的缺陷等并不容易。根据本技术的发明人的研究发现:在进行固化时产生空隙的复合体存在半固化状态下的绝缘击穿电压低的倾向,上述缺陷的存在与

绝缘击穿电压良好地对应;以及,绝缘击穿电压为规定值以上的复合体适合于制造基本特性优异的层叠体。本技术的发明人基于这些见解而完成了本公开文本的复合体。

14.本公开文本的一个方面提供层叠体,其具备第一金属基板、设置于上述第一金属基板上的中间层、和设置于上述中间层的与上述第一金属基板侧相反的一侧的第二金属基板,上述第一金属基板与上述第二金属基板通过上述中间层而被连接,上述中间层为上述的复合体的固化物。

15.对于上述层叠体而言,由于具备上述的复合体的固化物,因此能发挥优异的基本特性。

16.发明效果

17.根据本公开文本,可以提供用于供给品质优异的层叠体的复合体。根据本公开文本,还可以提供品质优异的层叠体。

具体实施方式

18.以下,对本公开文本的实施方式进行说明。但是,以下的实施方式为用于对本公开文本进行说明的示例,并非旨在将本公开文本限定于以下的内容。

19.只要没有特别说明,则本说明书中例示的材料可以单独使用1种或者组合使用2种以上。关于组合物中的各成分的含量,在属于组合物中的各成分的物质存在多种的情况下,只要没有特别说明,则是指存在于组合物中的该多种物质的总量。本说明书中的“工序”可以为彼此独立的工序,也可以为同时进行的工序。

20.复合体的一个实施方式具备具有多孔质结构的氮化物烧结体、和含浸于上述氮化物烧结体中的热固性组合物的半固化物。而且,复合体的绝缘击穿电压为4.5kv以上。

21.上述的复合体作为要求导热性及绝缘性的粘接部件(例如,粘接片材等)是有用的,与金属基板等接合而得到的层叠体能发挥优异的基本特性。具体而言,上述的复合体可以用作将功率组件结构体及led发光装置等中的金属电路基板与其他层粘接的粘接部件。

22.复合体的绝缘击穿电压的下限值为4.5kv以上,例如可以为5.0kv以上、6.0kv以上、7.0kv以上、8.0kv以上、9.0kv以上或10.0kv以上。上述复合体的绝缘击穿电压的上限值例如可以为15.0kv以下或13.0kv以下。上述复合体的绝缘击穿电压可以通过例如热固性组合物的组成、及半固化物的含量等来调整。复合体的绝缘击穿电压可在上述的范围内调整,例如可以为4.5~15.0kv、5.0~15.0kv、6.0~13.0kv或8.0~13.0kv。

23.本说明书中的“绝缘击穿电压”是指下述值:在与上述复合体片材的沿面相距2mm的位置的两面粘贴相同尺寸的导电性胶带,制备测定样品,将该样品作为对象,按照jis c2110-1:2016而利用耐压试验器测定的值。作为耐压试验器,例如,可以使用菊水电子工业株式会社制的“tos-8700”(装置名称)等。

24.复合体抑制了空隙的产生,即使在形成空隙的情况下,其空隙面积也小。复合体的空隙平均面积的上限值例如可以为12μm2以下、10μm2以下、8μm2以下或5μm2以下。通过使空隙平均面积的上限值在上述范围内,能够使复合体的绝缘击穿电压更小。

25.本说明书中的空隙平均面积是指:以截面sem图像的形式获取俯视的图像,对相当于空隙的区域和除此以外的区域使用图像分析软件进行二值化处理从而测得的面积。作为观察的前处理,利用离子铣削法对复合体进行加工,固定于试样台,然后进行锇涂覆。然后,

能够利用扫描型电子显微镜、例如“jsm-6010la”(日本电子株式会社制)拍摄sem图像,将所得到的截面的粒子图像输入至图像分析软件(例如,asahi kasei engineering corporation制,商品名:a-zo kun(日文原文:a像

くん

)),从而进行测定。此时的图像的倍率设定为200倍。需要说明的是,二值化处理的阈值设定为79,对每1个样品在3个视场中进行测定,将通过其算术平均而得到的值作为空隙平均面积。

26.复合体的形状例如可以为片状。复合体的厚度的上限值例如可以为1.00mm以下、0.90mm以下、0.80mm以下、0.70mm以下、0.50mm以下或0.40mm以下。若复合体的厚度的上限值在上述范围内,则能够进一步降低复合体本身的热阻。上述复合体的厚度的下限值例如可以为0.15mm以上或0.20mm以上。若复合体的厚度的下限值在上述范围内,则即使在使用上述复合体得到的层叠体被用于高电压下的情况下,也能够发挥较充分的绝缘性。复合体的厚度可在上述的范围内调整,例如可以为0.15~1.0mm或0.20~0.50mm。

27.构成复合体的氮化物烧结体具有多孔质结构。本说明书中,所谓“多孔质结构”,是指具有多个微细的孔(以下,也称为细孔)的结构,包括上述细孔中的至少一部分连接而形成为连续孔的情况。氮化物烧结体可以为氮化物的一次粒子彼此被烧结而形成的烧结体。氮化物烧结体例如可以为氮化硼的一次粒子彼此被烧结而形成的烧结体(氮化硼的烧结体)。

28.上述细孔的平均细孔径的上限值例如可以为7μm以下、6μm以下或5μm以下。若平均细孔径的上限值在上述范围内,则能够提高复合体的导热性。上述细孔的平均细孔径的下限值例如可以为0.3μm以上、0.5μm以上或0.7μm以上。若平均细孔径的下限值在上述范围内,则容易将热固性组合物填充至细孔内,能够进一步提高复合体与被粘物的粘接性。上述细孔的平均细孔径可以在上述的范围内调整,例如可以为0.3~7μm、0.5~6μm或0.7~5μm。

29.本说明书中,“平均细孔径”是指:在使用水银测孔仪测定的细孔径分布(横轴:细孔径,纵轴:累积细孔体积)中,累积细孔体积达到总细孔体积的50%的细孔径。作为水银测孔仪,例如,可以使用株式会社岛津制作所制的水银测孔仪。测定范围设定至0.03~4000个大气压,一边增加压力一边缓缓地加压,同时进行测定。

30.氮化物烧结体的总细孔体积可根据复合体的用途等来调整。氮化物烧结体的总细孔体积可以作为使氮化物烧结体的体积乘以后述的氮化物烧结体的气孔率而得到的值来算出。

31.细孔在氮化物烧结体中所占的比例(气孔率)的下限值以氮化物烧结体的总体积为基准计,例如可以为10体积%以上、30体积%以上或50体积%以上。通过使细孔在氮化物烧结体中所占的比例的下限值在上述范围内,能够提高半固化物的含量,并且能够充分地确保机械强度。细孔在氮化物烧结体中所占的比例的上限值以氮化物烧结体的总体积为基准计,例如可以为70体积%以下、60体积%以下或55体积%以下。通过使细孔在氮化物烧结体中所占的比例的上限值在上述范围内,能够以更高的水平同时实现复合体的绝缘性及热导率。细孔在氮化物烧结体中所占的比例(气孔率)可在上述的范围内调整,例如可以为10~70体积%、30~60体积%或50~55体积%。

32.本说明书中的细孔在氮化物烧结体中所占的比例(气孔率)是指下述值:利用由氮化物烧结体的体积及质量求出的体积密度d(单位:g/cm3)、和氮化物的理论密度d0(氮化物为氮化硼时,d0为2.28g/cm3),基于下述式(i)而算出的值。需要说明的是,在将复合体作为

测定对象的情况下,可以通过将半固化物燃烧除去来进行测定。

33.气孔率=[1-(d/d0)]

×

100

···(i)[0034]

氮化物烧结体可以是通过在将氮化物粉末成型之后进行烧结而得到的,也可以是自己制备的。即,上述的复合体的制造方法可以还具备:成型工序,将包含氮化物的粉末成型从而得到氮化物的成型体;和烧结工序,使氮化物的成型体烧结从而得到氮化物烧结体。成型工序例如可以为下述工序:利用喷雾干燥机等对包含氮化物粉末的浆料进行球状化处理,通过加压成型法及冷等静压法(cip)将所得到的球状的氮化物颗粒成型,从而得到成型体。成型工序中的成型时的压力没有特别限制,但存在下述倾向:压力越高,则所得到的氮化物烧结体的平均细孔径越小,压力越低,则所得到的氮化物烧结体的平均细孔径越大。

[0035]

氮化物可以含有例如选自由氮化硼、氮化铝及氮化硅组成的组中的至少一种氮化物,优选含有氮化硼。氮化硼可以使用无定形的氮化硼及六方晶状的氮化硼中的任意氮化硼。氮化物的导热性例如可以为40w/(m

·

k)以上、50w/(m

·

k)以上或60w/(m

·

k)以上。若使用如上所述的导热性优异的氮化物作为氮化物,则能够进一步降低所得到的复合体的热阻。

[0036]

包含氮化物的粉末除了氮化物之外可以还进一步包含烧结助剂等。烧结助剂例如可以为氧化钇、氧化铝及氧化镁等稀土元素的氧化物、碳酸锂及碳酸钠等碱金属的碳酸盐、以及硼酸等。相对于氮化物粉末100质量份而言,烧结助剂的含量例如可以为0.5~25质量份、0.5~20质量份、0.5~15质量份、0.5~10质量份或0.5~5质量份。通过使烧结助剂的含量在上述范围内,氮化物烧结体的平均细孔径的调整变得容易。

[0037]

烧结工序中的烧结温度的下限值例如可以为1600℃以上或1700℃以上。烧结工序中的烧结温度的上限值例如可以为2200℃以下或2000℃以下。烧结工序中的烧结温度可在上述的范围内调整,例如可以为1600~2200℃或1700~2000℃。烧结时间例如可以为1~30小时。烧结时的气氛例如可以为氮、氦及氩等非活性气体气氛。

[0038]

在烧结中,可以使用例如间歇式炉及连续式炉等。作为间歇式炉,例如,可以举出旋转炉、管状炉、及气氛炉等。作为连续式炉,例如,可以举出回转窑、螺旋输送炉、隧道炉、带式炉、推杆式炉(pusher furnace)、及马琴式连续炉等。

[0039]

复合体包含半固化状态的热固性组合物。热固性组合物的半固化物可以含有选自由氰酸酯树脂、双马来酰亚胺树脂及环氧树脂组成的组中的至少1种热固性树脂、以及固化剂。热固性组合物的半固化物中,除了含有热固性树脂及固化剂之外,可以还含有例如酚醛树脂、三聚氰胺树脂、尿素树脂及醇酸树脂等其他树脂、以及来自硅烷偶联剂、流平剂、消泡剂、表面调节剂及湿润分散剂等的成分。该其他树脂及该成分的合计含量以半固化物总量为基准计,例如可以为20质量%以下、10质量%以下或5质量%以下。

[0040]

本说明书中,所谓“半固化”(也称为b阶段)的状态,是指处于可以通过其后的固化处理而使其进一步固化的状态。也可以利用处于半固化状态这一点而临时压接至金属基板等被粘物,然后进行加热,由此与被粘物粘接。上述半固化物处于半固化状态,可通过进一步进行固化处理而成为“完全固化”(也称为c阶段)的状态。关于复合体中的半固化物是否处于可进一步固化的半固化状态,例如可以利用差示扫描量热仪来确认。

[0041]

热固性组合物的半固化物(以下,有时简称为“半固化物”)是指热固性组合物的固化反应进行了一定程度以上而得到的物质。因此,热固性组合物的半固化物也可以包含热

固性组合物中的原料成分(热固性组合物所含有的化合物等)进行反应而得到的热固性树脂等。上述半固化物除了上述热固性树脂之外,可以还包含上述原料成分中的未反应部分的化合物等。

[0042]

半固化物的固化的程度例如可以以将成为了完全固化的状态时的固化率设为100%的热固性组合物的固化率为指标。半固化物的固化率例如可以为70%以下、65%以下或60%以下。半固化物的固化率在上述范围时,能够提高复合体与被粘物的粘接性。另外,通过半固化物在树脂复合体内移动,能够填埋树脂复合体内的空隙从而提高绝缘击穿电压。另外,树脂为半固化物的固化率例如可以为5%以上、15%以上、30%以上或40%以上。若半固化物的固化率在上述范围内,则能够抑制半固化物流出至树脂复合体外、并将半固化物充分地保持在氮化物烧结体的细孔内。半固化物的固化率可在上述的范围内调整,例如可以为5~70%、30~65%或40~60%。

[0043]

上述固化率可以通过使用了差示扫描量热仪的测定来确定。首先,测定使未固化状态的热固性组合物1g完全固化时产生的热量q。接下来,从成为测定对象的复合体采集1g半固化物,测定在使所采集的半固化物完全固化时产生的热量r。在测定中,使用差示扫描量热仪。然后,可以按照下述式(a)算出半固化物的固化率。需要说明的是,关于半固化物是否已完全固化,可以根据在通过差示扫描量热测定而得到的放热曲线中放热结束来确认。

[0044]

半固化物的固化率[%]=〔(q-r)/r〕

×

100

···

(a)

[0045]

上述固化率可以如下所述地算出。即,可以利用以下的方法求出含浸于氮化物烧结体中的半固化物的固化率。首先,求出在使未固化的热固性组合物升温而完全固化时产生的放热量q2。然后,求出在使从复合体所具备的半固化物采集的样品同样地升温而完全固化时产生的放热量r2。此时,利用差示扫描量热仪的测定中使用的样品的质量与在放热量q2的测定中使用的热固性组合物相同。需要说明的是,存在用于测定的样品的质量不足等情况时,也可以使用将上述放热量q2及上述放热量r2换算为每单位质量的放热量而得到的值。如果设定在半固化物中含有c(质量%)的具有热固性的成分,则可利用下述式(b)求出含浸于复合体中的热固性组合物的固化率。

[0046]

被含浸的半固化物的固化率(%)={1-[(r2/c)

×

100]/q2}

×

100

···

(b)

[0047]

复合体中的半固化物的比例可以适宜地调整。上述半固化物在上述氮化物烧结体的总细孔体积中所占的比例例如可以设为80.0体积%以上、90.0体积%以上、95.0体积%以上、99.0体积%以上或99.5体积%以上。通过使半固化物的上述比例在上述范围内,从而与比粘接体的粘接性更优异。特别是通过实施充分提高后述的第二工序的压力、以及充分减小冷却时的降温速度中的至少一种调整,能够制造半固化物的含有比例极高的复合体。具体而言,复合体中的半固化物的含有比例例如可以设为99.0体积%以上或99.5体积%以上。所谓充分高的压力,根据使用的热固性组合物的粘度等的不同而不同,可以为3.0mpa以上。所谓充分小的降温速度,可以为15℃/分钟以下、10℃/分钟以下、8℃/分钟以下、5℃/分钟以下或2℃/分钟以下。

[0048]

上述半固化物在上述氮化物烧结体的总细孔体积中所占的比例是指下述值:将上述半固化物含浸于氮化物烧结体的全部细孔时的理论密度设为d1(单位:g/cm3),将由氮化物烧结体的体积及质量求出的体积密度设为d(单位:g/cm3),将由上述复合体的体积及质量求出的体积密度设为d2(单位:g/cm3),利用它们而基于下述式(ii)算出的值。

[0049]

上述半固化物在氮化物烧结体的总细孔体积中所占的比例[体积%]=[(d

2-d)/(d

1-d)]

×

100

···

(ii)

[0050]

需要说明的是,上述式(ii)中的理论密度d1利用下述式求出。

[0051]

复合体的理论密度=氮化硼的真密度 树脂的真密度

×

(1-氮化硼的体积密度/氮化硼的真密度)

[0052]

上述的复合体例如能够利用如下所述的制造方法来制造。复合体的制造方法的一个实施方式具备在使热固性组合物的加热熔融物与树脂含浸体接触的状态下、在加压条件下进行冷却的冷却工序。上述树脂含浸体具备具有多孔质结构的氮化物烧结体、和含浸于上述氮化物烧结体中的热固性组合物的半固化物。树脂含浸体可以为利用以往的制造方法得到的复合体,半固化物的含有比例例如可以为98体积%以下或80体积%以下。上述半固化物的含有比例是指半固化物在氮化物烧结体的总细孔体积中所占的比例。

[0053]

上述复合体的制造方法可以还具备下述树脂含浸体的制备工序:在使具有多孔质结构的氮化物烧结体与热固性组合物的加热熔融物接触(例如,浸渍)的状态下,对上述热固性组合物进行加热使其半固化从而得到上述树脂含浸体。以下,也将上述制备工序称为第一工序,也将在加压条件下对上述树脂含浸体进行冷却而得到复合体的上述冷却工序称为第二工序。

[0054]

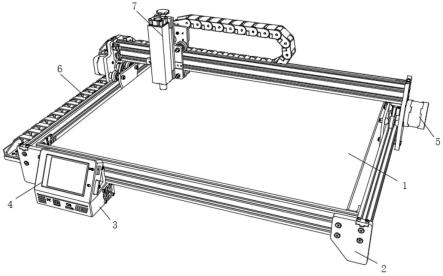

在第一工序中,例如,使用含浸装置等,使上述氮化物烧结体与上述的热固性组合物的加热熔融物接触,从而使热固性组合物含浸于上述氮化物烧结体所具有的细孔中。为了使热固性组合物向氮化物烧结体中的含浸更容易,可以对热固性组合物的粘度进行制备,也可以使上述氮化物烧结体浸渍于包含热固性组合物和溶剂的混合物的加热熔融物中。

[0055]

在第一工序中,可以对热固性组合物或包含热固性组合物的混合物进行加热。此时的加热温度例如可以超过用于使热固性组合物半固化的加热温度。上述加热温度的上限例如可以为用于使热固性组合物半固化的加热温度 20℃的温度以下。通过使上述加热温度在上述范围内,从而加热熔融物的粘度得到调整,热固性组合物的含浸变得更容易,可得到半固化物的含量更大的复合体。所谓用于使热固性组合物半固化的加热温度,是指热固性组合物的反应起始温度,具体而言,是与各固化剂对应的固化温度(包含多种固化剂时,是指它们的固化温度中最低的固化温度)。

[0056]

在第一工序中,可以在使氮化物烧结体与热固性组合物或包含热固性组合物的混合物的加热熔融物接触的状态下,在开始加热之前仅保持规定的时间。接触状态(例如,浸渍状态)下的保持时间例如可以为5小时以上、10小时以上、100小时以上或150小时以上。通过在接触状态下保持,能够使热固性组合物更充分地含浸于氮化物烧结体的细孔中。

[0057]

上述的含浸可以在大气压下进行,也可以在减压条件下及加压条件下中的任一条件下进行,还可以将减压条件下的含浸、和加压条件下的含浸组合而进行。即,上述第一工序可以包括下述步骤:以使上述氮化物烧结体与上述热固性组合物的加热熔融物接触的状态放置于减压条件下及/或加压条件下。此处,在包含减压条件的情况下,能够对溶解于氮化物烧结体及热固性组合物中的气体成分进行脱气,能够进一步提高复合体中的热固性组合物的半固化物的含量。

[0058]

在减压条件下含浸热固性组合物的情况下,含浸装置内的压力例如可以为

1000mpa以下、500mpa以下、100mpa以下、50mpa以下或20mpa以下。在加压条件下含浸热固性组合物的情况下,含浸装置内的压力例如可以为1mpa以上、3mpa以上、10mpa以上或30mpa以上。在减压条件下含浸热固性组合物的情况下的含浸装置内的压力可在上述的范围内调整,例如可以为1~1000mpa、3~500mpa、10~100mpa或30~50mpa。

[0059]

在第一工序中,在使热固性组合物含浸于氮化物烧结体的细孔中的状态下,进行加热处理,使热固性组合物半固化,从而制备树脂含浸体。可以通过上述加热处理的条件来调整复合体中的热固性组合物的半固化状态。第一工序中的加热温度可根据热固性组合物的成分及组成等来调整,例如可以为80~130℃。

[0060]

第一工序中的上述加热处理可以在大气压下、或加压条件下进行。

[0061]

第一工序中使用的热固性组合物例如可以含有选自由具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物组成的组中的至少1种化合物、和选自由膦系固化剂及咪唑系固化剂组成的组中的至少1种固化剂。

[0062]

作为具有氰酸酯基的化合物,例如,可举出二甲基亚甲基双(1,4-亚苯基)二氰酸酯、及双(4-氰酸酯基苯基)甲烷等。二甲基亚甲基双(1,4-亚苯基)二氰酸酯例如可以作为tacn(mitsubishi gas chemical company,inc.制,商品名)而商购获得。

[0063]

作为具有双马来酰亚胺基的化合物,例如,可举出n,n

’‑

[(1-甲基乙叉基)双[(对亚苯基)氧基(对亚苯基)]]双马来酰亚胺、及4,4

’‑

二苯基甲烷双马来酰亚胺等。n,n

’‑

[(1-甲基乙叉基)双[(对亚苯基)氧基(对亚苯基)]]双马来酰亚胺例如可以作为bmi-80(k

·

i chemical industry co.,ltd.制,商品名)而商购获得。

[0064]

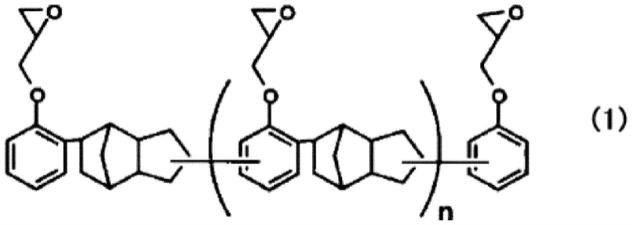

作为具有环氧基的化合物,例如,可举出1,6-双(2,3-环氧丙烷-1-基氧基)萘、及下述通式(1)表示的化合物等。通式(1)中,n的值没有特别限制,可以为0或1以上的整数,通常为1~10,优选为2~5。1,6-双(2,3-环氧丙烷-1-基氧基)萘例如可以作为hp-4032d(dic株式会社制,商品名)而商购获得。

[0065]

[化学式1]

[0066][0067]

热固性组合物中,以热固性组合物的总量为基准计,具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量可以为50质量%以上,可以为70质量%以上,可以为80质量%以上,另外也可以为90质量%以上。

[0068]

关于热固性组合物中的具有氰酸酯基的化合物的含量,相对于具有氰酸酯基的化合物及具有双马来酰亚胺基的化合物的总量100质量份而言,例如可以为50质量份以上、60质量份以上或70质量份以上。若热固性组合物中的具有氰酸酯基的化合物的含量在上述范围内,则使所得到的复合体与被粘物粘接时的固化反应快速地进行,能够提高粘接至被粘物后的绝缘击穿电压。在将向被粘物的粘接条件设定为实施例中的粘接条件的情况下,能够使提高绝缘击穿电压的效果更显著。

[0069]

关于热固性组合物中的具有双马来酰亚胺基的化合物的含量,相对于具有氰酸酯基的化合物及具有双马来酰亚胺基的化合物的总量100质量份而言,例如可以为15质量份以上、20质量份以上或25质量份以上。若热固性组合物中的具有双马来酰亚胺基的化合物的含量在上述范围内,则半固化物的吸水率降低,能够提高制品的可靠性。

[0070]

关于热固性组合物中的具有环氧基的化合物的含量,相对于具有氰酸酯基的化合物及具有双马来酰亚胺基的化合物的总量100质量份而言,例如可以为10质量份以上、20质量份以上或30质量份以上。关于热固性组合物中的具有环氧基的化合物的含量,相对于具有氰酸酯基的化合物及具有双马来酰亚胺基的化合物的总量100质量份而言,例如可以为70质量份以下或60质量份以下。若热固性组合物中的具有环氧基的化合物的含量在上述范围内,则能够抑制热固性组合物的热固化起始温度的降低,更容易使热固性组合物含浸于氮化物烧结体。热固性组合物中的具有环氧基的化合物的含量可在上述的范围内调整,相对于具有氰酸酯基的化合物及具有双马来酰亚胺基的化合物的总量100质量份而言,例如可以为10~70质量份或30~60质量份。

[0071]

上述固化剂可以含有膦系固化剂及咪唑系固化剂。

[0072]

膦系固化剂能促进通过具有氰酸酯基的化合物或氰酸酯树脂的三聚化进行的三嗪生成反应。作为膦系固化剂,例如,可举出四苯基鏻四对甲苯基硼酸盐、及四苯基鏻四苯基硼酸盐等。四苯基鏻四对甲苯基硼酸盐例如可以作为tpp-mk(北兴化学工业株式会社制,商品名)而商购获得。

[0073]

咪唑系固化剂生成噁唑啉,促进具有环氧基的化合物或环氧树脂的固化反应。作为咪唑系固化剂,例如,可举出1-(1-氰基甲基)-2-乙基-4-甲基-1h-咪唑、及2-乙基-4-甲基咪唑等。1-(1-氰基甲基)-2-乙基-4-甲基-1h-咪唑例如可以作为2e4mz-cn(四国化成工业株式会社制,商品名)而商购获得。

[0074]

相对于具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量100质量份而言,膦系固化剂的含量例如可以为5质量份以下、4质量份以下或3质量份以下。相对于具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量100质量份而言,膦系固化剂的含量例如可以为0.1质量份以上或0.5质量份以上。若膦系固化剂的含量在上述范围内,则容易制造复合体,并且能够进一步缩短使用了复合体的被粘物的粘接所需要的时间。膦系固化剂的含量可在上述的范围内调整,相对于具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量100质量份而言,例如可以为0.1~5质量份或0.5~3质量份。

[0075]

相对于具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量100质量份而言,咪唑系固化剂的含量例如可以为0.1质量份以下、0.05质量份以下或0.03质量份以下。相对于具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量100质量份而言,咪唑系固化剂的含量例如可以为0.001质量份以上或0.005质量份以上。若咪唑系固化剂的含量在上述范围内,则容易制造复合体,并且能够进一步缩短使用了复合体的被粘物的粘接所需要的时间。咪唑系固化剂的含量可在上述的范围内调整,相对于具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物的总量100质量份而言,例如可以为0.001~0.1质量份或0.005~0.03质量份。

[0076]

热固性组合物可以包含具有氰酸酯基的化合物、具有双马来酰亚胺基的化合物及具有环氧基的化合物及固化剂、以及其他成分。作为其他成分,例如还可以包含酚醛树脂、三聚氰胺树脂、尿素树脂及醇酸树脂等其他树脂、硅烷偶联剂、流平剂、消泡剂、表面调节剂以及湿润分散剂等。这些其他成分的含量以热固性组合物总量为基准计,例如可以为20质量%以下、10质量%以下或5质量%以下。

[0077]

上述的热固性组合物的粘度可以适宜地调整。热固性组合物的100℃时的粘度的上限值例如可以为50mpa

·

秒以下、30mpa

·

秒以下、20mpa

·

秒以下、10mpa

·

秒以下或5mpa

·

秒以下。若上述热固性组合物的150℃时的粘度在上述范围内,则更容易制备复合体。上述热固性组合物的100℃时的粘度的下限值例如可以为3mpa

·

秒以上。上述热固性组合物的100℃时的粘度优选在将热固性组合物的温度维持为100℃的状态下持续例如5小时以上地被保持为50mpa

·

秒以下。热固性组合物的100℃时的粘度可在上述的范围内调整,例如可以为3~50mpa

·

秒或3~5mpa

·

秒。

[0078]

上述热固性组合物的100℃时的粘度是指使用旋转式粘度计在剪切速度为10(1/秒)的条件下测定的值。需要说明的是,热固性组合物的粘度例如可以添加溶剂来进行调整。即,可以将使氮化物烧结体接触的对象从热固性组合物的加热熔融物变为包含热固性组合物及溶剂的混合物的加热熔融物,在该情况下,可以对上述混合物的粘度进行调整以使其成为关于上述热固性组合物的上述粘度。作为上述溶剂,例如,可举出甲苯、乙二醇、及二甲基亚砜(dmso)等。

[0079]

第二工序(冷却工序)为下述工序:在加压条件下对为了使热固性树脂组合物半固化而处于加热状态的上述树脂含浸体进行冷却,得到复合体。即,第二工序可以为下述工序:在使热固性组合物的加热熔融物与树脂含浸体接触的状态下,使上述热固性组合物半固化,然后在加压条件下进行冷却。

[0080]

在第二工序中,即使在由于在加压条件下进行冷却而发生了热固性组合物的固化收缩及半固化物的固态化收缩的情况下,也会从周围供给热固性组合物或热固性组合物的半固化物,能够形成所得到的复合体中的半固化物在细孔中的含量极高的状态。例如,在将预先制备的树脂含浸体作为对象的情况下,通过一边使上述树脂含浸体与热固性组合物的加热熔融物接触一边进行冷却工序(第二工序),从而从树脂含浸体的周围向树脂含浸体的未含浸部分供给已熔融的热固性组合物。进而,由于预先制备的树脂含浸体中的半固化物也会受到来自周围的热供给而熔融,因此能减少最初形成的空隙等,还能够进一步提高含浸率。此时,构成已被包含于树脂含浸体中的半固化物的热固性组合物、和构成与上述树脂含浸体接触的加热熔融物的热固性组合物可以相同,也可以不同。通过如上所述的作用,能够制造提高了半固化物的含有比例的复合体。关于冷却工序,具体而言,例如,使树脂含浸体浸渍在收容于容器中的热固性组合物中并在加压下进行冷却即可。该热固性组合物的120℃时的粘度例如可以为1000~3000000mpa

·

秒或1000~300000mpa

·

秒。上述热固性组合物的120℃时的粘度是指使用旋转式粘度计在剪切速度为10(1/秒)的条件下测定的值。

[0081]

第二工序(冷却工序)中的压力可以大于上述第一工序(制备工序)中的压力。通过使第二工序中的压力大于第一工序中的压力,从而能够更充分地抑制半固化物中的缺陷的产生。通过使第二工序中的压力大于第一工序中的压力,从而在冷却过程中也能够使热固性组合物更充分地含浸于氮化物烧结体所具有的细孔中,另外,即使在热固性组合物的固

化进行而粘度上升的情况下,也能够更充分地抑制含浸率的降低。

[0082]

第二工序的压力可以根据半固化物的组成、粘度等来调整。上述第二工序的压力的下限值例如可以为3.0mpa以上、4.0mpa以上、10mpa以上、15mpa以上或30mpa以上。通过使上述压力的下限值在上述范围内,能够使热固性组合物更充分地含浸以弥补伴随着半固化物的收缩而发生的含量降低。第二工序的压力的上限值没有特别限制,例如可以为1000mpa以下、500mpa以下、100mpa以下、50mpa以下或20mpa以下。第二工序的压力可在上述的范围内调整,例如可以为3.0~1000mpa、3.0~100mpa、3.0~20mpa或4.0~20mpa。

[0083]

第二工序中的上述树脂含浸体的冷却例如可以是冷却至室温。第二工序中的降温速度的上限值例如可以为15℃/分钟以下、5℃/分钟以下、3℃/分钟以下或2℃/分钟以下。通过使第二工序中的降温速度在上述范围内,能够减少伴随着热固性树脂的冷却的热历程,在将复合体连接至被粘物后也能够充分地维持树脂部分,因此能够进一步提高连接体的绝缘性能。第二工序中的降温速度的下限值没有特别限制,例如可以为0.2℃/分钟以上或0.5℃/分钟以上。第二工序中的降温速度可在上述的范围内调整,例如可以为0.2~15℃/分钟或0.5~10℃/分钟。

[0084]

上述的复合体的制造方法除了第一工序及第二工序之外,可以还具备其他工序。作为其他工序,例如,可举出将所得到的复合体切割成所期望的尺寸的工序等。在上述的复合体的制造方法中,在使氮化物烧结体浸渍在填充有热固性组合物的容器中的状态下进行了热固性组合物的固化,因此,所得到的复合体能在氮化物烧结体的周围形成包含热固性组合物的半固化物的层。因此,可以将周围的包含半固化物的层切割除去,另外,也可以将复合体裁切成规定的厚度从而调整复合体片材。需要说明的是,也可以不在制造复合体后进行切割而成型为片状,而是使用预先已调整为所期望的厚度的氮化物烧结体。即,在上述的制造方法中,可以通过使热固性组合物含浸于片状的氮化物烧结体中来制造复合体片材。

[0085]

上述的复合体适合于制造层叠体。层叠体的一个实施方式具备第一金属基板、设置于上述第一金属基板上的中间层、和设置于上述中间层的与上述第一金属基板侧相反的一侧的第二金属基板,上述第一金属基板与上述第二金属基板通过上述中间层而被连接。上述中间层为上述的复合体的固化物。

[0086]

第一金属基板及第二金属基板的厚度彼此独立地可以为例如0.035mm以上,另外,可以为10mm以下。第一金属基板及第二金属基板例如可以形成电路。

[0087]

第一金属基板及第二金属基板可以为彼此相同的金属基板,另外也可以为不同的金属基板。第一金属基板及第二金属基板可以包含例如选自由铜及铝组成的组中的至少一种,可以为铜或铝。第一金属基板及第二金属基板也可以包含除铜及铝以外的金属。

[0088]

上述的层叠体例如可以利用如下所述的方法来制造。层叠体的制造方法的一个实施方式具有下述工序:以与上述的复合体片材的一对主面对置的方式,分别配置第一金属基板及第二金属基板并进行层叠,在沿层叠方向对上述第一金属基板及上述第二金属基板进行加压的状态下进行加热,使上述热固性树脂组合物固化,由此使上述复合体片材、与上述第一金属基板及上述第二金属基板连接。

[0089]

在上述层叠体的制造方法中,使用了上述的复合体,因此能够在短时间内使第一金属基板与第二金属基板粘接。粘接时间可以设定为2小时以下、1小时以下或0.5小时以

下。

[0090]

以上,对一些实施方式进行了说明,但本公开文本不受上述实施方式的任何限定。另外,关于上述实施方式的说明内容可以相互适用。

[0091]

实施例

[0092]

以下,参照实施例及比较例来更详细地说明本公开文本的内容。但是,本公开文本并不限定于下述实施例。

[0093]

(实施例1)

[0094]

[具有多孔质结构的氮化物烧结体的制备]

[0095]

在容器中,以无定形氮化硼粉末(电化株式会社制,氧含量:1.5%,氮化硼纯度:97.6%,平均粒径:6.0μm)成为40.0质量%、六方晶氮化硼粉末(电化株式会社制,氧含量:0.3%,氮化硼纯度:99.0%,平均粒径:30.0μm)成为60.0质量%的方式分别进行称取,加入烧结助剂(硼酸、碳酸钙)之后,加入有机粘结剂及水并混合,然后进行干燥造粒,从而制备氮化物的混合粉末。

[0096]

将上述混合粉末填充至模具中,以5mpa的压力进行加压成型,得到成型体。接下来,使用冷等静压(cip)装置(株式会社神户制钢所制,商品名:adw800),对上述成型体施加20~100mpa的压力来进行压缩。使用间歇式高频炉(富士电波工业株式会社制,商品名:fth-300-1h),将经压缩的成型体于2000℃保持10小时而使其烧结,由此制备氮化物烧结体。所得到的氮化物烧结体的气孔率为45体积%。需要说明的是,一边在炉内以标准状态使氮以流量成为10l/分钟的方式流动,一边将炉内调整为氮气氛下从而进行烧成。

[0097]

[热固性组合物的制备]

[0098]

在容器中,以具有氰酸酯基的化合物成为80质量份、具有双马来酰亚胺基的化合物成为20质量份、具有环氧基的化合物成为50质量份的方式进行称取,相对于上述3种化合物总量100质量份,加入膦系固化剂1质量份及咪唑系固化剂0.01质量份并进行混合。需要说明的是,环氧树脂于室温为固体状态,因此在加热至80℃左右的状态下进行混合。所得到的热固性组合物的100℃时的粘度为10mpa

·

秒。

[0099]

在热固性组合物的制备中,使用以下的化合物。

[0100]

《具有特定官能团的化合物》

[0101]

具有氰酸酯基的化合物:二甲基亚甲基双(1,4-亚苯基)二氰酸酯(mitsubishi gas chemical company,inc.制,商品名:ta-cn)

[0102]

具有双马来酰亚胺基的化合物:n,n

’‑

[(1-甲基乙叉基)双[(对亚苯基)氧基(对亚苯基)]]双马来酰亚胺(k

·

i chemical industry co.,ltd.制,商品名:bmi-80)

[0103]

具有环氧基的化合物:1,6-双(2,3-环氧丙烷-1-基氧基)萘(dic株式会社制,商品名:hp-4032d)

[0104]

具有苯并噁嗪基的化合物:双酚f型苯并噁嗪(四国化成工业株式会社制,商品名:f-a型苯并噁嗪)

[0105]

《固化剂》

[0106]

膦系固化剂:四苯基鏻四对甲苯基硼酸盐(化学株式会社制,商品名:tpp-mk)

[0107]

咪唑系固化剂:1-(1-氰基甲基)-2-乙基-4-甲基-1h-咪唑(四国化成工业株式会社制,商品名:2e4mz-cn)

[0108]

金属催化剂:双(2,4-戊二酮酸)锌(ii)(东京化成株式会社)

[0109]

[复合体的制备]

[0110]

利用以下的方法使如上所述地制备的热固性组合物含浸于如上所述地制备的氮化物烧结体中。首先,在真空加热含浸装置(kyosin engineering corporation制,商品名:g-555at-r)中,收容上述氮化物烧结体、和已装在容器中的上述热固性组合物。接下来,在温度:100℃、及压力:15pa的条件下,对装置内进行10分钟脱气。脱气后,在维持为相同条件的状态下,将上述氮化物烧结体在上述热固性组合物的加热熔融物中浸渍40分钟,使热固性组合物含浸(真空含浸)于上述氮化物烧结体中。

[0111]

接下来,将装有上述氮化物烧结体及热固性组合物的容器取出,连同该容器一起装入加压加热含浸装置(kyosin engineering corporation制,商品名:hp-4030aa-h45)中,在温度:130℃、及压力:3.5mpa的条件下保持120分钟,由此使热固性组合物被含浸(加压含浸)于氮化物烧结体中。

[0112]

然后,将装有氮化物烧结体及热固性组合物的容器从装置取出,连同该容器一起在温度:120℃、及大气压(0.10mpa)的条件下进行8小时加热处理,使热固性组合物半固化,从而得到树脂含浸体。

[0113]

在8小时的加热处理之后,在保持树脂含浸体及周围的热固性组合物的半固化物被加热的状态的情况下(在体系被冷却之前),装入加压加热含浸装置(kyosin engineering corporation制,商品名:hp-4030aa-h45)中,在压力:4.0mpa的条件下,经90分钟冷却至变为室温(25℃),从而制备复合体。将设置于复合体周围的由半固化物形成的层切割除去,然后,切成厚度为0.4mm的复合体片材。

[0114]

(实施例2)

[0115]

在真空含浸之后,不进行加压含浸,而是实施了用于进行半固化的加热处理,以及,如表1所示的那样变更冷却工序中的压力条件及降温速度,除此以外,与实施例1同样地操作从而制备复合体。

[0116]

(比较例1)

[0117]

在大气压下(而并非在加压条件下)进行8小时的加热处理之后的冷却,除此以外,与实施例1同样地操作从而制备复合体。

[0118]

[复合体的绝缘击穿电压的测定]

[0119]

对如上所述地得到的各复合体片材进行绝缘击穿电压的评价。具体而言,在上述复合体片材的两面粘贴2张导电性胶带,制备测定样品。将所得到的测定样品作为对象,按照jis c2110-1:2016,使用耐压试验器(菊水电子工业株式会社制,装置名称:tos-8700)对绝缘击穿电压进行测定。将结果示于表1。

[0120]

[半固化物的比例的测定]

[0121]

对于如上所述地得到的各复合体,确定了半固化物在氮化硼烧结体的总细孔体积中所占的比例。具体而言,利用使上述半固化物含浸于氮化物烧结体的全部细孔中时的理论密度d0(单位:g/cm3)、由氮化物烧结体的体积及质量求出的体积密度d(单位:g/cm3)、和由上述复合体的体积及质量求出的体积密度d(单位:g/cm3),基于上述式(ii)算出。将结果示于表1。

[0122]

[空隙平均面积的测定]

[0123]

对于如上所述地得到的各复合体,测定在复合体中产生的空隙的空隙平均面积。作为观察的前处理,利用离子铣削法对复合体进行加工,固定于试样台,然后进行锇涂覆。然后,利用扫描型电子显微镜(日本电子株式会社制,商品名:jsm-6010la)拍摄sem图像,将所得到的截面的粒子图像输入至图像分析软件(asahi kasei engineering corporation制,商品名:a-zo kun)中,从而进行测定。此时的图像的倍率为200倍。需要说明的是,二值化处理的阈值设定为79。对每1个样品在3个视场中进行测定,将通过其算术平均而得到的值作为空隙平均面积。将结果示于表1。

[0124]

[层叠体的绝缘击穿电压的评价]

[0125]

针对如上所述地得到的复合体,在2张铜板间配置上述复合体,在200℃及10mpa的条件下进行5分钟加热及加压、进一步在200℃及大气压的条件下加热2小时而制备得到的层叠体。在所得到的层叠体的一面,以成为直径为20mm的圆形的方式丝网印刷抗蚀阻剂,在上述层叠体的另一面,在整面上丝网印刷抗蚀阻剂。印刷后,向抗蚀阻剂照射紫外线,使其固化而形成抗蚀剂(resist)。接下来,利用氯化铜液体对形成有圆形的抗蚀剂的一侧的铜板进行蚀刻,在层叠体的一面形成直径为20mm的圆形的铜电路。如上所述地得到作为测定对象的、形成有圆形的铜电路的上述层叠体。将所得到的层叠体作为对象,按照jis c2110-1:2016,使用耐压试验器(菊水电子工业株式会社制,装置名称:tos-8700),对绝缘击穿电压进行测定。根据测定结果,按以下的基准对绝缘性进行评价。将结果示于表1。

[0126]

a:绝缘击穿电压为11kv以上。

[0127]

b:绝缘击穿电压为8.0kv以上且小于11kv。

[0128]

c:绝缘击穿电压为5.0kv以上且小于8.0kv。

[0129]

d:绝缘击穿电压小于5.0kv。

[0130]

[粘接强度的评价:90

°

剥离性及粘接性的评价]

[0131]

针对如上所述地得到的复合体片材,在2张铜板间配置上述复合体,在200℃及10mpa的条件下进行5分钟加热及加压、进一步在200℃及大气压的条件下加热2小时而制备得到的层叠体,将其作为测定对象。按照jis k 6854-1:1999“粘接剂-剥离粘接强度试验方法”,进行90

°

剥离试验,使用万能试验机(a&d company制,商品名:rtg-1310)求出20℃时的复合体的剥离强度。在试验速度:50mm/分钟、负载传感器(load cell):5kn、测定温度:室温(20℃)的条件下进行测定,测定凝集破坏部分的面积。根据测定结果,按以下的基准对粘接性进行评价。将结果示于表1。需要说明的是,所谓凝集破坏部分,是复合体发生了破坏的部分的面积。

[0132]

a:凝集破坏部分的面积比率为96面积%以上。

[0133]

b:凝集破坏部分的面积比率为95面积%以上且小于96面积%。

[0134]

c:凝集破坏部分的面积比率为70面积%以上且小于95面积%。

[0135]

d:凝集破坏部分的面积比率小于70面积%。

[0136]

[表1]

[0137][0138]

产业上的可利用性

[0139]

根据本公开文本,可以提供用于供给品质优异的层叠体的复合体。根据本公开文本,还可以提供品质优异的层叠体。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。