1.本发明涉及高性能纤维领域,尤其涉及一种中空碳纤维的制备方法。

背景技术:

2.碳纤维是一种由碳元素构成的含碳量高达90%的纤维,具有密度小、比强度高、耐高温、抗摩擦等特性,且其外形呈纤维状、质软,可用于加工成各种织物。基于碳纤维的上述性质,使其在复合材料、土木建筑、航空航天、汽车材料、体育用品等其它领域得到广泛的应用。

3.中空碳纤维是一种轴向具有中空结构、壁上含有孔的碳纤维,中空碳纤维很好地结合了碳纤维和碳纳米管的性能优势。一方面,中空碳纤维在维持纤维高强度的同时,其中空结构可大大降低碳纤维的比重。另一方面,中空碳纤维具有极大的比表面积和丰富的微孔。同时,中空碳纤维还具有稳定的化学性能和物理性能。正是由于中空碳纤维具有上述优良性质,使其在污水处理、高温气体分离、气体吸附、储氢材料以及电容器储能材料等领域均发挥着重要作用。

4.目前,中空碳纤维的制备主要是先通过湿法纺丝法、同轴静电纺丝法等方法得到中空纤维,再对中空纤维进行处理后得到中空碳纤维。其中,同轴静电纺丝法由于可以制备直径为几十个纳米到几个微米范围内的多功能纤维,并能扩大原材料的选择范围,成为当下中空碳纤维的主要制备方法。然而,现有技术中应用上述方法得到的主要为皮芯结构的中空碳纤维,该结构表现为纤维的皮层与芯层存在明显的结构性差异。皮芯结构为中空碳纤维的一种缺陷结构,该结构的皮层结构比较均一、晶粒较小,芯层结构较为松散、微晶粗大,降低了碳纤维结构的径向均一化,导致碳纤维的杨氏模量、拉伸强度不均匀,这在一定程度上限制了中空碳纤维的进一步应用。

5.中国专利申请号201210172307.0,公开日期为2013年11月6日,名称为“一种同轴静电纺丝制备聚丙烯腈基多孔中空碳纤维的方法”的专利中公开了一种应用同轴静电纺丝制备聚丙烯腈基多孔中空碳纤维的方法。该申请利用聚丙烯腈与添加物的混合液作为外层溶液,以聚合物作为内层溶液,所得聚丙烯腈基中空碳纤维具有孔径和中空内径可调、比表面积大的特性。然而,所得聚丙烯腈基中空碳纤维为结构疏松的皮芯结构,该结构会影响聚丙烯腈基中空碳纤维的性质。

6.中国专利申请号201010108220.8,公开日期为2010年2月10日,名称为“一种聚丙烯腈基中空碳纤维原丝及其制备方法”的专利中公开了一种聚丙烯腈基中空碳纤维原丝及其制备方法。上述方法中,采用含衣康酸的丙烯腈二元共聚体系、或含衣康酸与丙烯酸甲酯的丙烯腈三元共聚体系,经湿法纺丝工艺配合圆弧狭缝喷丝板纺丝制得,可以得到纤维尺寸满足常规预氧化碳化工艺要求,纤维表面存在沟槽结构的中空碳纤维原丝。该技术方案中,通过将湿法纺丝工艺配合圆弧狭缝喷丝板进行纺丝,对纤维的制备工艺进行调控,得到了纤维表面存在沟槽结构的中空碳纤维原丝。该方法得到的纤维原丝的表面粗糙度大,只适用于与其它材料一起制作复合材料。

7.有鉴于此,有必要设计一种改进的中空碳纤维的制备方法,以解决上述问题。

技术实现要素:

8.本发明的目的在于提供一种结构致密、纤维强度高的中空碳纤维的制备方法。

9.为实现上述发明目的,本发明提供了一种中空碳纤维的制备方法,包括以下步骤:

10.s1,纺丝原液的配置:将聚丙烯腈粉末加入到纺丝溶剂中,搅拌均匀后得到聚丙烯腈溶液;接着,将聚丙烯腈溶液在真空条件下进行脱泡处理,得到质量百分数为15wt~30wt%的纺丝原液;

11.s2,纤维制备:配置成分相同、粘度不同的油和油浴;将步骤s1中得到的纺丝原液和油分别对应注入到同轴纺丝针头的外针头和内针头,将纺丝原液和油通过同轴纺丝针头挤出,得到外层为纺丝原液、内层为油的纺丝细流;接着,使纺丝细流依次经过空气段和高温油浴,水洗后得到聚丙烯腈基中空纤维;

12.s3,预氧化处理:将步骤s2中得到的聚丙烯腈基中空纤维置于管式炉中,按照预设的升温模式进行预氧化,得到预氧化的聚丙烯腈基中空纤维;

13.s4,碳化处理:将步骤s3中得到的预氧化的聚丙烯腈基中空纤维丝冷却到室温后,置于管式炉中,进行碳化处理,得到聚丙烯腈基中空碳纤维。

14.优选地,在步骤s2中,所述纺丝原液和油挤出喷丝头的速度比为(0.5:1)~(2:1)。

15.优选地,在步骤s2中,所述空气段的温度为20~30℃,所述油浴的温度为150-250℃。

16.优选地,在步骤s2中,所述油和油浴的粘度比为(0.5:1)~(0.8:1)。

17.优选地,在步骤s3中,所述预设的升温模式为梯度升温模式:从25℃升至230℃,在230℃下保温0.3~0.8h,再以10℃为一个梯度升至预设温度,每个预设温度下保温0.3~0.8h,直至温度达到280℃。

18.优选地,在步骤s1中,所述封口搅拌的搅拌速度为500~700r/min,搅拌温度为25~35℃,搅拌时间为4~6h。

19.优选地,在步骤s4中,所述碳化处理采用连续升温模式:以2~4℃/min的速度从25℃升至1000℃,保温2~4h。

20.优选地,在步骤s2中,所述水洗溶液为体积比为(2:8)~(7:3)的丙酮和乙醇的混合溶液,水洗温度为20~35℃。

21.优选地,在步骤s1中,所述纺丝溶剂为二甲亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺以及硫氰酸钠中的一种或几种的共混物。

22.优选地,在步骤s2中,所述油和油浴的成分相同,所述成分为二甲基硅油、乙基硅油、乙基含氢硅油、苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、含氟硅油、植物油中的任意一种或任意几种的共混物。

23.本发明的有益效果是:

24.本发明的中空碳纤维的制备方法,通过同轴纺丝技术,以浓度适中的纺丝原液为纤维的外层溶液,成分相同、粘度不同的油分别作为纤维的内层溶液、高温油浴的凝固浴,以一定的速度比将纺丝原液和油挤出,得到内外层成分均匀分布的纺丝细流。接着,使纺丝细流经过高温油浴,高温油浴环境中,外层溶液和内层溶液的温度相差较小,纺丝细流表层

和内部的溶剂的挥发几乎同时发生;另外,该过程中外层溶液还受到来自内层溶液和油浴的大小一致方向相反的作用力;上述两种因素的共同作用,使制得的纤维内外两层的取向度和结晶度类似,纤维的径向结构保持一致,形成结构致密的纤维;同时,本发明将油浴的温度设置为高于纺丝细流中纺丝溶剂的沸点,使纺丝溶剂快速挥发,促使纺丝细流快速凝固成型;此外,由于纺丝细流中的纺丝溶剂不与高温油浴互溶或发生反应,当纺丝溶剂在高温油浴中迅速挥发后,油浴可对纺丝细流产生一定的挤压作用,有助于制得致密的聚丙烯腈原纤维。通过梯度升温模式对纤维进行预氧化,随着温度的升高,纤维内的溶剂和纤维表层的水分挥发,纤维的内外层发生氧化,纤维的径向结构变得更致密。该方法通过改变原丝制备过程中原丝的成丝工艺,使制得的中空碳纤维与现有方法得到的中空碳纤维相比,表现出更致密的结构和更强的纤维强度。

附图说明

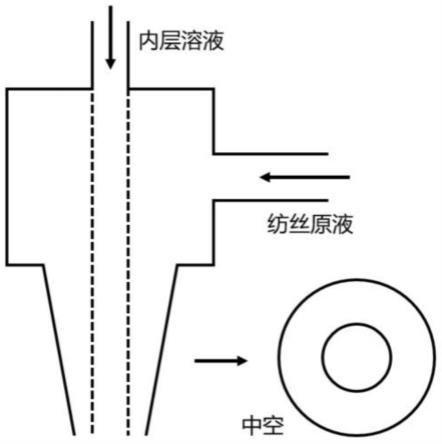

25.图1为本发明的中空碳纤维的制备方法的同轴纺丝的针头截面的示意图。

具体实施方式

26.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

27.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

28.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

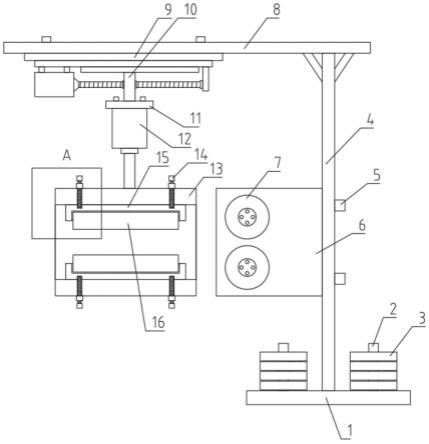

29.请参阅图1所示,本发明提供了一种中空碳纤维的制备方法,包括以下步骤:

30.s1,纺丝原液的配置:将聚丙烯腈粉末在55℃烘干12h后,称取所需质量的聚丙烯腈粉末加入到纺丝溶剂中,搅拌均匀后得到质量百分数为15wt~30wt%的聚丙烯腈溶液;接着,将上述聚丙烯腈溶液在一定条件下脱泡处理6h,得到纺丝原液;

31.s2,纤维制备:配置成分相同、粘度不同的油和油浴;将步骤s1中得到的纺丝原液和油分别对应注入到同轴纺丝针头的外针头和内针头,将纺丝原液和油通过同轴纺丝针头挤出,得到外层为纺丝原液、内层为油的纺丝细流;使纺丝细流先经过空气段,再经过高温油浴,最后水洗,得到聚丙烯腈基中空纤维;

32.s3,预氧化处理:将步骤s2中得到的聚丙烯腈基中空纤维置于管式炉中,按照设定的升温模式进行预氧化,得到预氧化的聚丙烯腈基纤维;

33.s4,碳化处理:将步骤s3中得到的预氧化的聚丙烯腈基纤维丝冷却到室温后,置于管式炉中,在氮气氛围下以3℃/min的升温速度从25℃升至1000℃,保温3h,再使纤维随管式炉冷却到室温,得到聚丙烯腈基中空碳纤维。

34.其中,在步骤s1中,搅拌速度为500~700r/min,搅拌温度为25~35℃,搅拌时间为4~6h。该条件下聚丙烯腈充分溶解,实验效率高;脱泡处理的条件为真空度-0.08mpa~

0.1mpa,温度为40℃;以质量百分数为15wt~30wt%的聚丙烯腈溶液作为纺丝原液的主要原因是:当聚丙烯腈溶液的浓度过低时,纺丝原液中溶剂的含量大,当纺丝细流进入高温油浴时,溶剂蒸发不完全,导致液相丝无法快速固化,固液相共存的丝的强度不足,在牵引装置的牵引力的作用下,丝容易断裂;当聚丙烯腈溶液的浓度过高时,纺丝原液粘度过大,纺丝原液的流动性变差,给脱泡和搅拌带来困难,且不易从喷丝头挤出,连续纺丝受阻;因此,选择浓度适中的纺丝液浓度在纺丝过程中至关重要。

35.其中,步骤s1中的纺丝溶剂为二甲亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺以及硫氰酸钠中的任意一种或任意几种的共混物。

36.其中,步骤s2中将纺丝原液从外针头挤出的速度和将油从内针头挤出的速度比为(0.5:1)~(2:1)。当挤出速度比为(0.5:1)~(2:1)时,内外层溶液几乎同时流出,内层的油带动外层溶液进行同轴运动,同轴细流中内外层溶液的分布连续且均匀,此时得到的为内外层成分均匀分布的纺丝细流。当挤出速度比低于0.5:1时,由于外层溶液的输出速度与内层的油的输出速度相比过慢,内层的油带动外层溶液进行同轴运动时,二者混杂在一起,在经过油浴后,外层纺丝原液的大部分溶剂挥发,且混合在外层溶液中的部分油被油浴溶出,形成表面粗糙或凹凸不平的纤维。后期经预氧化和碳化处理后,内层油剂充分挥发或分解,在纤维内留下多孔,该多孔结构的存在降低了纤维的纤维强度;当挤出速度比高于2:1时,内层的油的输出速度过慢,同轴细流中内层的油剂含量过少或缺失,拟形成的同轴结构难以连续,易出现内层的油的分布间断或不均匀的情况,难以得到结构稳定的纤维长丝。

37.其中,步骤s2中的油和油浴的溶质为二甲基硅油、乙基硅油、乙基含氢硅油、苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、含氟硅油、植物油中的任意一种或任意几种的共混物,油和油浴的粘度比设置为(0.5:1)~(0.8:1),以保证油的沸点低于油浴的沸点。特别地,将油和油浴的粘度比设置为(0.5:1)~(0.8:1),可确保油的粘度值低于油浴的粘度值,有利于油在纤维内部均匀分布。另一方面,当油与油浴的粘度值满足上述条件时,纺丝细流处于油浴环境中时,纺丝细流内层的油和油浴对纺丝细流的外层溶液产生大小几乎一致而方向相反的作用力,内层的油由内向外挤压纺丝细流的外层溶液,而油浴由外向内挤压纺丝细流的外层溶液,促使纺丝细流在油浴中凝固时,在径向方向上几乎同时凝固,使所得纤维的结构致密。当油和油浴的粘度比小于0.5:1时,纺丝细流中的外层溶液受到来自油浴的由外向内的作用力,大于来自内层的油的由内向外的作用力,促使纺丝细流中的外层溶液向内凝固,并对内层的油产生挤压,影响所得纤维的中空缝隙的大小和纤维的均匀度;同时,纺丝细流通过针头在垂直于油浴的方向上挤出,在空气段,粘度过小的内层油带动外层溶液不断拉伸,细流中外层溶液的含量随着拉伸距离的增大而不断减少,直至接触油浴表面,细流中外层溶液的含量过低,从而导致凝固后的长丝力学性能不足,经进一步热牵伸后,易出现断丝的情况,不满足形成稳定长丝的条件。

38.当油和油浴的粘度比大于0.8:1时,同轴细流在空气段重力下垂的过程中,由于油的粘度过大,导致流速过慢。相对地,外层纺丝原液具有更快的流速。二者较大的流速差使得液态的纺丝细流无法始终保持同轴结构,在某个时刻,流速较快的外层纺丝原液在空气段底部汇聚,从而形成实心的纺丝细流。成型纤维出现中空与实心的交替结构,且纤维直径不均匀,在牵伸过程中易产生应力集中,从而使纤维的力学性能有所损伤;另一方面,油的粘度过大,同轴细流在油浴中牵引时,内层的油运动困难,可能出现油剂滞留的问题,从而

导致断丝、丝不匀等现象的发生,影响成丝效果。

39.其中,步骤s2中空气段的温度为20~30℃,油浴的温度为150~250℃;水洗所用溶液为丙酮和乙醇的比值为2:8~7:3的混合溶液,水洗温度为20~35℃,该条件下的水洗效率最高,此处水洗溶液还可为丙酮或乙醇溶液。

40.当纺丝细流进入空气段时,纺丝细流中的溶剂挥发;随着纺丝细流中溶剂的挥发,纺丝细流的表面形成一层致密的疏水层,有效阻止大孔洞的形成,得到更加均匀的聚丙烯腈纤维;同时,纺丝细流在空气段进行高倍拉伸,易于制备更高强度的聚丙烯腈纤维且有利于提高纺丝速度;基于纺丝原液的黏度随温度升高而减小,还可以通过调节空气段的温度,改变不同纺丝原液的黏度,使纺丝过程连续。当纺丝细流进入高温油浴时,由于油浴的温度高于纺丝细流中纺丝溶剂的沸点,使纺丝溶剂快速挥发,促使纺丝细流快速凝固成型;此外,纺丝细流进入油浴后,油浴中的成分可在纺丝细流表面形成保护层,避免纤维发生黏附;特别地,由于纺丝细流中的纺丝溶剂不与高温油浴互溶或发生反应,当纺丝溶剂在高温油浴中迅速挥发后,油浴可对纺丝细流产生一定的挤压作用,有助于制得致密的聚丙烯腈原纤维。此外,该过程中,纺丝细流进入空气和油浴的环境时,纺丝原液和油的温度相差较小,纺丝细流表层和内部的溶剂的挥发几乎同时发生,使制得的纤维内外两层的取向度和结晶度类似,纤维的径向结构保持一致,促进了结构致密的聚丙烯腈原纤维的形成。当油浴的温度过低时,会造成纺丝细流中的内外层成分的溶剂挥发过程过慢而不利于纤维成形,且纤维内部会有大量的溶剂来不及有效扩散出去,纤维丝条上的拉伸应力会在纤维成形过程中引起过度拉伸而破坏纤维的聚集态结构,从而降低纤维的力学性能。当油浴的温度过高时,凝固过程加快、加剧,纤维表皮层的粗糙程度增加,缺陷增多;而且,温度过高时,纤维内部溶剂快速挥发纤维成型过快,后续牵引难以对其进一步拉伸,无法得到预期的纤维长丝。

41.其中,步骤s3中的升温模式为阶梯式升温,升温过程为:从25℃加热到230℃,在230℃下保温0.3~0.8h;接着,在上一步骤的基础上,每隔0.3~0.8h升温10℃,每个预设温度下保温0.3~0.8h,直至温度达到280℃。

42.当聚丙烯腈原纤维处于该环境中时,纤维内的溶剂、纤维表层的水分以及纤维内腔的油进行挥发,纤维发生预氧化。随着纤维内的溶剂挥发和纤维内外层的氧化,纤维的径向结构变得致密。同时,梯度升温模式使溶剂挥发得更充分,并确保纤维内外层的氧化程度一致,进一步促进结构致密的纤维的形成和维持最终所得碳纤维的力学性能。

43.下面结合具体的实施例对本发明的中空碳纤维的制备方法进行说明:

44.实施例1

45.将聚丙烯腈粉末在55℃烘干12h后,称取所需质量的聚丙烯腈粉末加入到纺丝溶剂中,搅拌均匀后得到质量百分数为25wt%的聚丙烯腈溶液。其中,搅拌速度为600r/min,搅拌温度为30℃,搅拌时间为4h。接着,将上述聚丙烯腈溶液在真空度为-0.08mpa、温度为40℃的条件下,脱泡处理6小时,得到纺丝原液。

46.以二甲基硅油为油及油浴的溶质,配置粘度比为0.65:1的油及油浴。将纺丝原液和油分别对应注入到同轴纺丝针头的外针头和内针头。接着,以挤出速度比为1:1的速度,将纺丝原液和油通过同轴纺丝针头挤出,得到外层为纺丝原液、内层为油的纺丝细流。接着,使纺丝细流先经过温度为30℃的空气段,再经过温度为180℃的油浴,最后在25℃下使

用丙酮和乙醇的比值为2:8的混合溶液对纤维进行水洗,制得聚丙烯腈基中空纤维。

47.将聚丙烯腈基中空纤维置于管式炉中,采用梯度升温模式进行预氧化,得到预氧化的聚丙烯腈基中空纤维。其中,升温过程为:从25℃加热到230℃,并维持该温度0.5h。接着,每隔0.5h升温10℃,直至温度达到280℃,该过程中每个温度值维持0.5h。

48.将预氧化的聚丙烯腈基中空纤维冷却到室温后,置于管式炉中,在氮气氛围下以3℃/min的升温速度从25℃升至1000℃,保温3h,再使纤维随管式炉冷却到室温,得到聚丙烯腈基中空碳纤维。

49.下面对聚丙烯腈基中空碳纤维的形成机理进行说明:

50.采用同轴纺丝法,以质量百分数为25wt%的聚丙烯腈溶液(确保后续步骤得到的纤维具有较高的强度)为纺丝原液,将纺丝原液和具有一定粘度的油分别对应注入到同轴纺丝针头的外针头和内针头。接着,以挤出速度比为1:1的速度,将纺丝原液和油通过同轴纺丝针头挤出。将上述两种溶液挤出喷丝头时,由于此时内外层溶液几乎同时流出,内层的油带动外层溶液进行同轴运动,同轴细流中内外层溶液的分布连续且均匀,得到外内层成分均匀分布的纺丝细流。然后,使纺丝细流进入空气段,随着纺丝细流中溶剂的挥发,纺丝细流的表面形成一层致密的疏水层,有效阻止大孔洞的形成,利于得到均匀的聚丙烯腈纤维;同时,纺丝细流在空气段进行高倍拉伸,易于制备更高强度的聚丙烯腈纤维且有利于提高纺丝速度;根据纺丝原液的黏度随温度升高而减小的变化,还可以通过调节空气段的温度,改变不同纺丝原液的黏度,使纺丝过程连续。接着,使纺丝细流进入温度为180℃的高温油浴,由于油浴的温度高于纺丝细流中纺丝溶剂的沸点,使纺丝溶剂快速挥发,促使纺丝细流快速凝固成型;此外,纺丝细流进入油浴后,油浴中的成分可在纺丝细流表面形成保护层,避免纤维发生黏附;特别地,由于纺丝细流中的纺丝溶剂不与高温油浴互溶或发生反应,当纺丝溶剂在高温油浴中迅速挥发后,油浴和内层的油同时对纺丝细流产生大小几乎一致而方向不同的挤压力,促使纺丝细流在油浴中凝固时,在径向方向上几乎同时凝固,有助于得到结构致密的聚丙烯腈原纤维。此外,该过程中,纺丝细流进入空气和油浴的环境时,纺丝原液和油的温度相差较小,纺丝细流表层和内部的溶剂的挥发几乎同时发生,纤维内外两层的取向度和结晶度类似,使纤维的径向结构保持一致,促进了结构致密的聚丙烯腈原纤维的形成。

51.接着,在25℃对聚丙烯腈基原纤维进行水洗,将纤维表面的油浴成分和纤维内腔的部分油进行去除,得到中空的聚丙烯腈基纤维。然后,将中空的聚丙烯腈基纤维置于25~280℃的环境中,使纤维内的溶剂、纤维表层的水分以及纤维内腔的油进行挥发,并对纤维进行预氧化。随着纤维内的溶剂挥发和纤维内外层的氧化,纤维的径向结构变得致密。同时,梯度升温模式使溶剂挥发得更充分,并确保纤维内外层的氧化程度一致,进一步促进结构致密的纤维的形成并维持最终所得碳纤维的力学性能。

52.最后,将预氧化后的中空聚丙烯腈基纤维在氮气氛围下以3℃/min的升温速度从25℃升至1000℃,保温3h,进行碳化处理,可使纤维内的有机物进行热分解,最终只剩碳元素,得到含碳量高于90%的聚丙烯腈基中空碳纤维。

53.实施例2至3

54.实施例2-3与实施例1的区别仅在于:同轴纺丝过程中纺丝原液和油的挤出速度比不同,其他步骤与实施例1的基本相同,在此不再赘述。不同挤出速度所得纤维的拉伸强度

如表1所示:从表中可以看出,当挤出速度比为1:1时,所得纤维具有最高强度。

55.表1实施例1-3的挤出速度比及该条件下所得纤维的拉伸强度

56.项目挤出速度比拉伸强度(mpa)实施例11:11980实施例20.5:11158实施例32:11354

57.实施例4至5

58.实施例4至5与实施例1的区别仅在于:同轴纺丝过程中油及油浴的粘度比不同,其他步骤与实施例1的基本相同,在此不再赘述。不同粘度比所得纤维的拉伸强度如表2所示:从表中可以看出,当粘度比为0.65:1时,所得纤维具有最高强度。

59.表2实施例1、4及5的油及油浴的粘度比及该条件下所得纤维的拉伸强度

60.项目粘度比拉伸强度(mpa)实施例10.65:11980实施例40.5:11350实施例50.8:11577

61.实施例6至7

62.实施例6至7与实施例1的区别仅在于:同轴纺丝过程中油浴的温度不同,其他步骤与实施例1的基本相同,在此不再赘述。不同粘度比所得纤维的拉伸强度如表3所示:从表中可以看出,当油浴温度为180℃时,所得纤维具有最高强度。

63.表3实施例1、6及7的油浴温度及该条件下所得纤维的拉伸强度

64.项目温度(℃)拉伸强度(mpa)实施例11801980实施例61901750实施例72001927

65.本领域技术人员应当理解,本发明所使用的纺丝溶剂、油及油浴的成分不限于n,n-二甲基乙酰胺和二甲基硅油,纺丝溶剂还可以为二甲亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺以及硫氰酸钠中的任意一种或任意几种的共混物;油及油浴的成分还可以为二甲基硅油、乙基硅油、乙基含氢硅油、苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、含氟硅油、植物油中的任意一种或任意几种的共混物。

66.综上所述,本发明在现有的同轴纺丝法的基础上,以浓度适中的聚丙烯腈溶液为纺丝原液,以成分相同、粘度不同的油分别作为内层溶液、高温油浴的凝固浴,得到聚丙烯腈基的中空纤维。然后,通过梯度升温模式,对原纤维进行预氧化,再经碳化处理,制得预期的聚丙烯腈基中空碳纤维。通过上述方式,对原丝制备过程中的原丝成丝工艺进行调控,改善了原丝表面的结构,使制得的中空碳纤维的结构更为致密,纤维强度更高,最终得到结构致密的无皮芯结构的聚丙烯腈中空碳纤维。与现有的同轴纺丝法得到的中空碳纤维相比,该方法制得的中空碳纤维表现出结构更为致密的无皮芯结构,且纤维强度和制备效率更高。

67.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发

明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。