1.本发明涉及器件封装技术领域,特别是涉及一种封装体及其制作方法。

背景技术:

2.foplp技术作为先进封装的一种,目前已在分立式器件及有源、无源得到大规模应用,但就目前方案而言,对产品更小的例如0603或更小型化的产品,现有结构将会制约小型化器件的升级趋势受到板型加工的瓶颈,无法满足更小型化产品的需求。现有的产品结构在器件的封装中存在着不可忽视的劣势:1、产品结构无法再小型化整个器件的体积;2、板级封装将受限于更小型化产品的加工流程3、不能提高产品的封装利用率,无法降低产品的成本。针对这些问题需要采用一种全新的结构来提高产品可靠性。

技术实现要素:

3.本发明主要解决的技术问题是提供一种封装体及其制作方法,以提高产品的封装利用率。

4.为解决上述技术问题,本发明采用的一个技术方案是提供一种封装体,所述封装体包括:第一焊盘组件,所述第一焊盘组件包括第一子焊盘和位于所述第一子焊盘一侧的第二子焊盘,所述第一子焊盘与所述第二子焊盘电连接;第二焊盘组件,所述第二焊盘组件包括第三子焊盘和位于所述第三子焊盘一侧的第四子焊盘,所述第三子焊盘与所述第四子焊盘电连接;所述第三子焊盘与所述第一子焊盘并排设置;至少一器件,所述器件侧立于所述第一子焊盘朝向所述第二子焊盘一侧,所述器件包括相对设置的第一表面和第二表面,所述第一表面靠近所述第一子焊盘一侧,所述第二表面靠近所述第三子焊盘一侧,所述第一表面设置有第一器件焊盘,所述第二表面设置有第二器件焊盘;第一导电组件,所述第一导电组件的一端与所述第二子焊盘连接,所述第一导电组件的另一端与所述器件的第一器件焊盘连接;第二导电组件,所述第二导电组件的一端与所述第四子焊盘连接,所述第二导电组件的另一端与所述器件的第二器件焊盘连接;第一塑封层,所述第一塑封层设置于所述第一子焊盘朝向所述第二子焊盘一侧,且所述至少一器件插置于所述第一塑封层中。

5.其中,所述器件的数量为多个,多个所述器件并排设置,多个所述器件之间通过每个器件上的第一器件焊盘和第二器件焊盘依次电连接。

6.其中,所述第一子焊盘与所述第二子焊盘间隔设置,所述第三子焊盘与所述第四子焊盘间隔设置;所述封装体还包括介质层,所述介质层包括相对的第一侧面和第二侧面,所述第一子焊盘和所述第三子焊盘位于所述介质层的第一侧面,所述第二子焊盘和所述第四子焊盘位于所述介质层的第二侧面,所述第一塑封层与所述介质层的第二侧面相贴合;所述第一焊盘组件还包括第一焊盘连接部,所述第一焊盘连接部穿过所述介质层,且两端分别与所述第一子焊盘和所述第二子焊盘连接;所述第二焊盘组件还包括第二焊盘连接部,所述第二焊盘连接部穿过所述介质层,且两端分别与所述第三子焊盘和所述第四子焊盘连接。

7.其中,所述第一导电组件包括相连的第一导电部和第二导电部,所述第一导电部自所述第二子焊盘向远离所述第一子焊盘的一侧延伸,所述第二导电部连接所述第一导电部远离所述第二子焊盘的一端和所述第一器件焊盘;所述第二导电组件包括相连的第三导电部和第四导电部,所述第三导电部自所述第四子焊盘向远离所述第三子焊盘的一侧延伸,所述第四导电部连接所述第三导电部远离所述第四子焊盘的一端和所述第二器件焊盘。

8.其中,所述封装体还包括第二塑封层和增强片;所述第二塑封层设置于所述第一塑封层远离所述第一子焊盘一侧,所述第二塑封层覆盖所述第一塑封层和所述至少一器件;所述增强片设置于所述第二塑封层远离所述第一塑封层一侧,或,所述增强片插置于所述第二塑封层中。

9.为解决上述技术问题,本发明采用的另一个技术方案是提供一种封装体的制作方法,所述封装体的制作方法包括:准备载板;在所述载板的至少一侧贴合一层第一导电层;在所述第一导电层远离所述载板的一侧制作一层第二导电层;对所述第二导电层的部分区域进行蚀刻去除,保留所述第二导电层的第一预设区域和第二预设区域,以分别形成第二子焊盘和第四子焊盘;在所述第一导电层朝向所述第二子焊盘一侧制作第一塑封层,所述第一塑封层覆盖所述第二子焊盘和所述第四子焊盘;在所述第二导电层远离所述第一导电层一侧制作第一导电组件和第二导电组件,所述第一导电组件的一端与所述第二子焊盘连接,所述第二导电组件的一端与所述第四子焊盘连接;将至少一器件插置于所述第一塑封层中,使所述器件相对设置的第一表面和第二表面中,所述第一表面靠近所述第一子焊盘一侧、所述第二表面靠近所述第三子焊盘一侧,且所述第一表面上的第一器件焊盘与所述第一导电组件的另一端连接,所述第二表面上的第二器件焊盘与所述第二导电组件的另一端连接;将所述载板从所述第一导电层上剥离;对所述第一导电层的部分区域进行蚀刻去除,保留所述第一导电层的第一预设区域和第二预设区域,以分别形成第一子焊盘和第三子焊盘;其中,所述第一子焊盘与所述第二子焊盘电连接,所述第三子焊盘与所述第四子焊盘电连接。

10.其中,所述在所述第一导电层远离所述载板的一侧制作一层第二导电层,包括:在所述第一导电层远离所述载板的一侧压合一层介质层;所述介质层包括相对的第一侧面和第二侧面,所述介质层的第一侧面朝向所述第一导电层;在所述介质层上开设第一通孔和第二通孔;在所述第一通孔的内壁和所述第二通孔的内壁分别制作一层导电种子层,电镀填充所述第一通孔和所述第二通孔,以在所述第一通孔内形成第一焊盘连接部、在所述第二通孔内形成第二焊盘连接部,并在所述介质层的第二侧面形成所述第二导电层;所述在所述第一导电层朝向所述第二子焊盘一侧制作第一塑封层,所述第一塑封层覆盖所述第二子焊盘和所述第四子焊盘,包括:在所述介质层的第二侧面一侧制作所述第一塑封层,所述第一塑封层与所述介质层的第二侧面相贴合,且所述第一塑封层覆盖所述第二子焊盘和所述第四子焊盘。

11.其中,所述在所述第二导电层远离所述第一导电层一侧制作第一导电组件和第二导电组件,所述第一导电组件的一端与所述第二子焊盘连接,所述第二导电组件的一端与所述第四子焊盘连接,包括:在所述第一塑封层的第一预设位置制作第一盲孔,在所述塑封层的第二预设位置制作第二盲孔;其中,所述第一盲孔的底部到达所述第二子焊盘,所述第

二盲孔的底部到达所述第四子焊盘;在所述第一盲孔的内壁和所述第二盲孔的内壁分别制作一层导电种子层,电镀填充所述第一盲孔和所述第二盲孔,以在所述第一盲孔内形成第一导电部、在所述第二盲孔内形成第三导电部,并在所述第一塑封层远离所述第一导电层的一侧形成金属层;对所述金属层的部分区域进行蚀刻去除,保留所述金属层在所述第一导电部和所述第三导电部之间的部分;在所述金属层处于所述第一导电部和所述第三导电部之间的位置开设容置槽,所述容置槽使所述金属层断开并延伸至所述第一塑封层内,将所述金属层与所述第一导电部连接的部分作为第二导电部、将所述金属层与所述第三导电部连接的部分作为第四导电部;

12.所述将至少一器件插置于所述第一塑封层中,使所述器件相对设置的第一表面和第二表面中,所述第一表面靠近所述第一子焊盘一侧、所述第二表面靠近所述第三子焊盘一侧,且所述第一表面上的第一器件焊盘与所述第一导电组件的另一端连接,所述第二表面上的第二器件焊盘与所述第二导电组件的另一端连接,包括:将所述至少一器件插置于所述容置槽内,使所述第一器件焊盘朝向所述第二导电部、所述第二器件焊盘朝向所述第四导电部,然后对所述器件进行焊接,使所述第一器件焊盘与所述第二导电部远离所述第一导电部的一端连接、所述第二器件焊盘与所述第四导电部远离所述第三导电部的一端连接。

13.其中,所述器件的数量为多个;所述将所述至少一器件插置于所述容置槽内,使所述第一器件焊盘朝向所述第二导电部、所述第二器件焊盘朝向所述第四导电部,然后对所述器件进行焊接,使所述第一器件焊盘与所述第二导电部远离所述第一导电部的一端连接、所述第二器件焊盘与所述第四导电部远离所述第三导电部的一端连接,包括:将多个所述器件并排设置于所述容置槽内,且每个所述器件的所述第一器件焊盘朝向所述第二导电部,每个所述器件的所述第二器件焊盘朝向所述第四导电部;对每个所述器件进行焊接,使多个所述器件之间通过每个器件上的第一器件焊盘和第二器件焊盘依次电连接,且距离所述第二导电部最近的器件的第一器件焊盘与所述第二导电部远离所述第一导电部的一端连接,距离所述第四导电部最近的器件的第二器件焊盘与所述第四导电部远离所述第二导电部的一端连接。

14.其中,在所述将所述载板从所述第一导电层上剥离的步骤之前,所述方法还包括:在所述第一塑封层远离所述第二子焊盘一侧制作第二塑封层,所述第二塑封层覆盖所述第一塑封层和所述至少一器件;在所述第二塑封层远离所述第一塑封层一侧设置增强片,或,将所述增强片插置于所述第二塑封层中。

15.本发明的有益效果是:区别于现有技术的情况,本发明的封装体中,第一焊盘组件包括第一子焊盘和位于第一子焊盘一侧的第二子焊盘,第一子焊盘与第二子焊盘电连接,第二焊盘组件包括第三子焊盘和位于第三子焊盘一侧的第四子焊盘,第三子焊盘与第四子焊盘电连接,第三子焊盘与第一子焊盘并排设置,第一塑封层设置于第一子焊盘朝向第二子焊盘一侧,器件包括相对设置的第一表面和第二表面,器件的第一表面设置有第一器件焊盘,器件的第二表面设置有第二器件焊盘,通过将至少一器件插置于第一塑封层中,使器件侧立于第一子焊盘朝向第二子焊盘一侧,且侧立于第三子焊盘朝向第四子焊盘一侧,第一器件焊盘靠近第一子焊盘一侧,第二器件焊盘靠近第三子焊盘一侧,于是在封装过程中,便于制作的第一导电组件的一端与第二子焊盘连接,第一导电组件的另一端与小型化器件

的第一器件焊盘连接,第二导电组件的一端与第四子焊盘连接,第二导电组件的另一端与小型化器件的第二器件焊盘连接,于是可以拓展各种小型化有源、无源等器件的封装,解决器件小型化在foplp板级封装上提升利用率,改善foplp先进板级封装的局限性。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

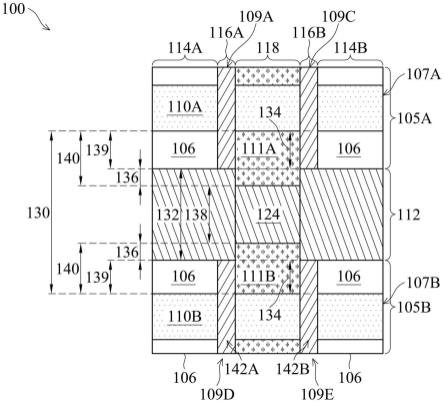

17.图1为本技术封装体的第一实施例的结构示意图;

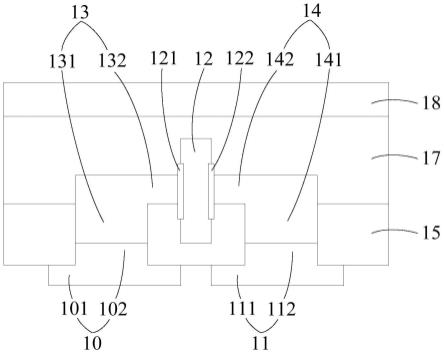

18.图2为本技术封装体的第二实施例的结构示意图;

19.图3为本技术封装体的制作方法的第一实施例的流程示意图;

20.图4为本技术封装体的制作方法的第二实施例的流程示意图;

21.图5a至图5j为图4中步骤s401-s411对应的一实施方式的各步骤的制作流程结构示意图;

22.图6为与图5a所示的制作流程结构相对应的另一实施方式的制作流程结构示意图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.请参阅图1,图1为本技术封装体的第一实施例的结构示意图。在一实施例中,封装体包括:第一焊盘组件10,第一焊盘组件10包括第一子焊盘101和位于第一子焊盘101一侧的第二子焊盘102,第一子焊盘101与第二子焊盘102电连接;第二焊盘组件11,第二焊盘组件11包括第三子焊盘111和位于第三子焊盘111一侧的第四子焊盘112,第三子焊盘111与第四子焊盘112电连接;第三子焊盘111与第一子焊盘101并排设置;至少一器件12,器件12侧立于第一子焊盘101朝向第二子焊盘102一侧,且侧立于第三子焊盘111朝向第四子焊盘112一侧,器件12包括相对设置的第一表面和第二表面,第一表面靠近第一子焊盘101一侧,第二表面靠近第三子焊盘111一侧,第一表面设置有第一器件焊盘121,第二表面设置有第二器件焊盘122;第一导电组件13,第一导电组件13的一端与第二子焊盘102连接,第一导电组件13的另一端与器件12的第一器件焊盘121连接;第二导电组件14,第二导电组件14的一端与第四子焊盘112连接,第二导电组件14的另一端与器件12的第二器件焊盘122连接;第一塑封层15,第一塑封层15设置于第一子焊盘101朝向第二子焊盘102一侧,且至少一器件12插置于第一塑封层15中。

25.上述方案,封装体中,第一焊盘组件10包括第一子焊盘101和位于第一子焊盘101一侧的第二子焊盘102,第一子焊盘101与第二子焊盘102电连接,第二焊盘组件11包括第三子焊盘111和位于第三子焊盘111一侧的第四子焊盘112,第三子焊盘111与第四子焊盘112

电连接,第三子焊盘111与第一子焊盘101并排设置,第一塑封层15设置于第一子焊盘101朝向第二子焊盘102一侧,器件12包括相对设置的第一表面和第二表面,器件12的第一表面设置有第一器件焊盘121,器件12的第二表面设置有第二器件焊盘122,通过将至少一器件12插置于第一塑封层15中,使器件12侧立于第一子焊盘101朝向第二子焊盘102一侧,且侧立于第三子焊盘111朝向第四子焊盘112一侧,第一器件焊盘121靠近第一子焊盘101一侧,第二器件焊盘122靠近第三子焊盘111一侧,于是在封装过程中,便于制作的第一导电组件13的一端与第二子焊盘102连接,第一导电组件13的另一端与小型化器件12的第一器件焊盘121连接,第二导电组件14的一端与第四子焊盘112连接,第二导电组件14的另一端与小型化器件12的第二器件焊盘122连接,于是可以拓展各种小型化有源、无源等器件12的封装,解决器件12小型化在foplp板级封装上提升利用率,改善foplp先进板级封装的局限性。

26.进一步地,器件12的数量为多个,多个器件12并排设置,多个器件12之间通过每个器件12上的第一器件焊盘121和第二器件焊盘122依次电连接。于是,可以将多个器件12侧立装置在第一焊盘组件10和第二焊盘组件11的同一侧,且不局限于第一焊盘组件10和第二焊盘组件11的数量,可以提高产品的封装利用率,降低产品的成本。本技术的器件12可以是芯片、电阻、电容、电感等电子器件,当设置有多个芯片时,芯片的功能可以相同也可以不同。

27.请参阅图2,图2为本技术封装体的第二实施例的结构示意图。本实施例与上述第一实施例的区别在于,本实施例中,第一子焊盘101与第二子焊盘102间隔设置,第三子焊盘111与第四子焊盘112间隔设置;封装体还包括介质层16,介质层16包括相对的第一侧面和第二侧面,第一子焊盘101和第三子焊盘111位于介质层16的第一侧面,第二子焊盘102和第四子焊盘112位于介质层16的第二侧面,第一塑封层15与介质层16的第二侧面相贴合;第一焊盘组件10还包括第一焊盘连接部103,第一焊盘连接部103穿过介质层16,且两端分别与第一子焊盘101和第二子焊盘102连接;第二焊盘组件11还包括第二焊盘连接部113,第二焊盘连接部113穿过介质层16,且两端分别与第三子焊盘111和第四子焊盘112连接。

28.可以理解的是,第一子焊盘101、第二子焊盘102和第一焊盘连接部103之间可以一体成型,第三子焊盘111、第四子焊盘112和第二焊盘连接部113之间也可以一体成型。介质层16具体可以采用半固化片(即prepreg,简称为pp),通过在第一子焊盘101和第二子焊盘102之间、第三子焊盘111和第四子焊盘112之间设置介质层16,且位于第一子焊盘101和第二子焊盘102之间的第一焊盘连接部103、位于第三子焊盘111和第四子焊盘112之间的第二焊盘连接部113穿过介质层16,使得制作的第一塑封层15与介质层16的第二侧面相贴合,因此可以增强第一塑封层15与介质层16之间的结合力,避免因器件12的剪切力而对封装体产生结构破坏,提高了产品可靠性。

29.进一步地,第一导电组件13包括相连的第一导电部131和第二导电部132,第一导电部131自第二子焊盘102向远离第一子焊盘101的一侧延伸,第二导电部132连接第一导电部131远离第二子焊盘102的一端和第一器件焊盘121;第二导电组件14包括相连的第三导电部141和第四导电部142,第三导电部141自第四子焊盘112向远离第三子焊盘111的一侧延伸,第四导电部142连接第三导电部141远离第四子焊盘112的一端和第二器件焊盘122。

30.可以理解的是,由于器件12插置于第一塑封层15中,器件12侧立于第一子焊盘101朝向第二子焊盘102一侧,且侧立于第三子焊盘111朝向第四子焊盘112一侧,第一器件焊盘

121靠近第一子焊盘101一侧,第二器件焊盘122靠近第三子焊盘111一侧,因此在制作第一导电组件13和第一导电部131的过程中,第二导电部132可以连接第一器件焊盘121,第四导电部142可以连接第二器件焊盘122,实现在器件12为小型化器件12的场景中也能够实现与器件12焊盘连通,可以拓展各种小型化有源、无源等器件12的封装。

31.在一实施例中,封装体还包括第二塑封层17,第二塑封层17设置于第一塑封层15远离第一子焊盘101一侧,第二塑封层17覆盖第一塑封层15和至少一器件12。

32.进一步地,封装体还包括增强片18,增强片18设置于第二塑封层17远离第一塑封层15一侧,或,增强片18插置于第二塑封层17中。通过在第二塑封层17一侧或者第二塑封层17中设置增强片18,可以保证封装体的整体刚性,提升产品可靠性。

33.本技术还提供了一种封装体的制作方法,本技术的封装体的制作方法可以制作得到上述任意一种封装体。请参阅图3,图3为本技术封装体的制作方法的第一实施例的流程示意图。本实施例中的封装体的制作方法包括以下步骤:

34.s31:准备载板。

35.s32:在所述载板的至少一侧贴合一层第一导电层。

36.在一实施例中,载板和第一导电层也可以一起作为一张板级可剥离铜箔材料来提供,载板为可剥离载体,第一导电层为铜箔层,载板可以为整个加工流程提供机械强度支撑。

37.s33:在所述第一导电层远离所述载板的一侧制作一层第二导电层。

38.s34:对所述第二导电层的部分区域进行蚀刻去除,保留所述第二导电层的第一预设区域和第二预设区域,以分别形成第二子焊盘和第四子焊盘。

39.具体地,先在第一导电层上制作第二导电层,然后再将第二导电层的部分区域进行蚀刻去除,将第二导电层的第一预设区域和第二预设区域保留下来,可以分别形成第二子焊盘和第四子焊盘。

40.s35:在所述第一导电层朝向所述第二子焊盘一侧制作第一塑封层,所述第一塑封层覆盖所述第二子焊盘和所述第四子焊盘。

41.s36:在所述第二导电层远离所述第一导电层一侧制作第一导电组件和第二导电组件,所述第一导电组件的一端与所述第二子焊盘连接,所述第二导电组件的一端与所述第四子焊盘连接。

42.s37:将至少一器件插置于所述第一塑封层中,使所述器件相对设置的第一表面和第二表面中,所述第一表面靠近所述第一子焊盘一侧、所述第二表面靠近所述第三子焊盘一侧,且所述第一表面上的第一器件焊盘与所述第一导电组件的另一端连接,所述第二表面上的第二器件焊盘与所述第二导电组件的另一端连接。

43.可以理解的是,在制作第一导电组件和第一导电部后,通过将器件插置于第一塑封层中,使器件侧立于第一子焊盘朝向第二子焊盘一侧,且侧立于第三子焊盘朝向第四子焊盘一侧,第一器件焊盘靠近第一子焊盘一侧,第二器件焊盘靠近第三子焊盘一侧,于是第一器件焊盘可以与第二导电部对准,第二器件焊盘可以与第四导电部对准,从而实现第二导电部连接第一器件焊盘,第四导电部连接第二器件焊盘,于是在器件为小型化器件的场景中也能够实现与器件焊盘准确连通,可以拓展各种小型化有源、无源等器件的封装。

44.s38:将所述载板从所述第一导电层上剥离。

45.s39:对所述第一导电层的部分区域进行蚀刻去除,保留所述第一导电层的第一预设区域和第二预设区域,以分别形成第一子焊盘和第三子焊盘。其中,所述第一子焊盘与所述第二子焊盘电连接,所述第三子焊盘与所述第四子焊盘电连接。

46.可以理解的是,当步骤s32中在载板的一侧贴合第一导电层时,将载板从第一导电层上剥离后可以得到一侧的封装结构,然后对该封装结构中的第一导电层的部分区域进行蚀刻去除,保留第一导电层的第一预设区域和第二预设区域,以分别形成第一子焊盘和第三子焊盘,从而形成一封装体;当步骤s32中在载板的两侧均贴合第一导电层时,将载板从第一导电层上剥离后可以得到两侧的封装结构,然后对两侧的封装结构中的第一导电层的部分区域进行蚀刻去除,保留第一导电层的第一预设区域和第二预设区域,以分别形成第一子焊盘和第三子焊盘,从而形成两个封装体。

47.请参阅图4、图5a至图5j,其中,图4为本技术封装体的制作方法的第二实施例的流程示意图,图5a至图5j为图4中步骤s401-s411对应的一实施方式的各步骤的制作流程结构示意图。本实施例中的封装体的制作方法包括以下步骤:

48.s401:准备载板。

49.s402:在所述载板的至少一侧贴合一层第一导电层。

50.s403:在所述第一导电层远离所述载板的一侧制作一层第二导电层。

51.s404:对所述第二导电层的部分区域进行蚀刻去除,保留所述第二导电层的第一预设区域和第二预设区域,以分别形成第二子焊盘和第四子焊盘。

52.具体地,如图5a所示,在一实施方式中,先准备载板20,然后在载板20的一侧均贴合一层第一导电层191,在第一导电层191远离载板20的一侧形成第二导电层,然后可以对第二导电层的部分区域进行蚀刻去除,以形成第二子焊盘102和第四子焊盘112。

53.s405:在所述第一导电层朝向所述第二子焊盘一侧制作第一塑封层,所述第一塑封层覆盖所述第二子焊盘和所述第四子焊盘。

54.本实施例的步骤s401至s405与上一实施例中的步骤s31至s35基本相同,此处不再赘述。

55.具体地,如图5b所示,在一实施方式中,在第一导电层191朝向第二子焊盘102一侧叠加一张膜状的塑封料,然后采用层压的方式,将塑封料固化,形成覆盖第二子焊盘102和第四子焊盘112的第一塑封层15,于是第一导电层191和第一塑封层15牢牢地结合在一起。

56.在一实施例中,步骤s403具体可以包括:在所述第一导电层远离所述载板的一侧压合一层介质层;所述介质层包括相对的第一侧面和第二侧面,所述介质层的第一侧面朝向所述第一导电层;在所述介质层上开设第一通孔和第二通孔;在所述第一通孔的内壁和所述第二通孔的内壁分别制作一层导电种子层,电镀填充所述第一通孔和所述第二通孔,以在所述第一通孔内形成第一焊盘连接部、在所述第二通孔内形成第二焊盘连接部,并在所述介质层的第二侧面形成所述第二导电层。

57.具体地,如图6所示,在一实施方式中,先准备载板20,然后在载板20的两侧均贴合一层第一导电层191,对于每一侧的第一导电层191,均在第一导电层191远离载板20的一侧压合一层介质层16,介质层16包括相对的第一侧面和第二侧面,介质层16的第一侧面朝向第一导电层191,然后可以在介质层16上通过开孔、沉铜、电镀的方式,在介质层16上形成第一焊盘连接部103和第二焊盘连接部113,并在介质层16的第二侧面形成第二导电层,然后

可以对第二导电层的部分区域进行蚀刻去除,以形成第二子焊盘102和第四子焊盘112。当第一导电层191和第二子焊盘102之间设置有介质层16时,此时步骤s405具体可以包括:在所述介质层的第二侧面一侧制作所述第一塑封层,所述第一塑封层与所述介质层的第二侧面相贴合,且所述第一塑封层覆盖所述第二子焊盘和所述第四子焊盘。由于制作的第一塑封层与介质层的第二侧面相贴合,因此可以增强第一塑封层与介质层之间的结合力,提高了产品可靠性。

58.s406:在所述第二导电层远离所述第一导电层一侧制作第一导电组件和第二导电组件,所述第一导电组件的一端与所述第二子焊盘连接,所述第二导电组件的一端与所述第四子焊盘连接。

59.s407:将至少一器件插置于所述第一塑封层中,使所述器件相对设置的第一表面和第二表面中,所述第一表面靠近所述第一子焊盘一侧、所述第二表面靠近所述第三子焊盘一侧,且所述第一表面上的第一器件焊盘与所述第一导电组件的另一端连接,所述第二表面上的第二器件焊盘与所述第二导电组件的另一端连接。

60.在一实施例中,上述步骤s406具体包括:在所述第一塑封层的第一预设位置制作第一盲孔,在所述塑封层的第二预设位置制作第二盲孔;其中,所述第一盲孔的底部到达所述第二子焊盘,所述第二盲孔的底部到达所述第四子焊盘;在所述第一盲孔的内壁和所述第二盲孔的内壁分别制作一层导电种子层,电镀填充所述第一盲孔和所述第二盲孔,以在所述第一盲孔内形成第一导电部、在所述第二盲孔内形成第三导电部,并在所述第一塑封层远离所述第一导电层的一侧形成金属层;对所述金属层的部分区域进行蚀刻去除,保留所述金属层在所述第一导电部和所述第三导电部之间的部分;在所述金属层处于所述第一导电部和所述第三导电部之间的位置开设容置槽,所述容置槽使所述金属层断开并延伸至所述第一塑封层内,将所述金属层与所述第一导电部连接的部分作为第二导电部、将所述金属层与所述第三导电部连接的部分作为第四导电部。此时,上述步骤s407具体包括:将所述至少一器件插置于所述容置槽内,使所述第一器件焊盘朝向所述第二导电部、所述第二器件焊盘朝向所述第四导电部,然后对所述器件进行焊接,使所述第一器件焊盘与所述第二导电部远离所述第一导电部的一端连接、所述第二器件焊盘与所述第四导电部远离所述第三导电部的一端连接。

61.具体地,如图5c所示,在一实施方式中,直接在第一塑封层15的表面对应的第一预设位置以及第二预设位置进行激光钻孔,形成第一盲孔151和第二盲孔152,其中,第一盲孔151和第二盲孔152贯穿第一塑封层15,第一盲孔151的底部到达第二子焊盘102,第二盲孔152的底部到达第四子焊盘112。然后,结合图5c和图5d,在形成第一盲孔151和第二盲孔152后,可以在第一盲孔151和第二盲孔152的内壁制作一层导电种子层(图未示),然后采用电镀铜填充第一盲孔151和第二盲孔152,以在第一盲孔151内形成第一导电部131、在第二盲孔152内形成第三导电部141、在第一塑封层15远离第一导电层191的一侧形成金属层192。然后,结合图5d和图5e,对金属层192的部分区域进行蚀刻去除,保留金属层192在第一导电部131和第三导电部141之间的部分,于是完成导电组件的制作,并且在金属层192处于第一导电部131和第三导电部141之间的位置开设容置槽153,容置槽153使金属层192断开并延伸至第一塑封层15内,将金属层192与第一导电部131连接的部分作为第二导电部132、将金属层192与第三导电部141连接的部分作为第四导电部142。之后,如图5f所示,将至少一器

件12插置于容置槽153内,使第一器件焊盘121朝向第二导电部132、第二器件焊盘122朝向第四导电部142,然后可以对器件12进行焊接,使第一器件焊盘121与第二导电部132远离第一导电部131的一端连接、第二器件焊盘122与第四导电部142远离第三导电部141的一端连接。

62.在一实施例中,当器件的数量为多个时,上述步骤s407具体可以包括:将多个所述器件并排设置于所述容置槽内,且每个所述器件的所述第一器件焊盘朝向所述第二导电部,每个所述器件的所述第二器件焊盘朝向所述第四导电部;对每个所述器件进行焊接,使多个所述器件之间通过每个器件上的第一器件焊盘和第二器件焊盘依次电连接,且距离所述第二导电部最近的器件的第一器件焊盘与所述第二导电部远离所述第一导电部的一端连接,距离所述第四导电部最近的器件的第二器件焊盘与所述第四导电部远离所述第二导电部的一端连接。

63.s408:在所述第一塑封层远离所述第二子焊盘一侧制作第二塑封层,所述第二塑封层覆盖所述第一塑封层和所述至少一器件。

64.s409:在所述第二塑封层远离所述第一塑封层一侧设置增强片,或,将所述增强片插置于所述第二塑封层中。

65.具体地,如图5g和图5h所示,在一实施方式中,在将器件12与第一导电组件13和第二导电组件14完成连接后,由于器件12仅部分封装于第一塑封层15内,于是可以在第一塑封层15上再叠加一张膜状的塑封料,然后采用层压的方式,将塑封料固化,形成覆盖第一塑封层15和器件12的第二塑封层17;之后,可以在第二塑封层17上叠加一张增强片18,增强片18可以采用半固化片,通过冷却固化形成增强片18,以提升封装体结构刚性。

66.s410:将所述载板从所述第一导电层上剥离。

67.s411:对所述第一导电层的部分区域进行蚀刻去除,保留所述第一导电层的第一预设区域和第二预设区域,以分别形成第一子焊盘和第三子焊盘。其中,所述第一子焊盘与所述第二子焊盘电连接,所述第三子焊盘与所述第四子焊盘电连接。

68.具体地,结合图5h、图5i和图5j所示,在一实施方式中,由于在载板20的两侧均贴合第一导电层191,于是在将载板20从第一导电层191上剥离后可以得到两侧的封装结构,然后对两侧的封装结构中的第一导电层191的部分区域进行蚀刻去除,保留第一导电层191的第一预设区域和第二预设区域,以分别形成第一子焊盘101和第三子焊盘111,从而可以得到两个封装体1。

69.本发明的封装体中,第一焊盘组件包括第一子焊盘和位于第一子焊盘一侧的第二子焊盘,第一子焊盘与第二子焊盘电连接,第二焊盘组件包括第三子焊盘和位于第三子焊盘一侧的第四子焊盘,第三子焊盘与第四子焊盘电连接,第三子焊盘与第一子焊盘并排设置,第一塑封层设置于第一子焊盘朝向第二子焊盘一侧,器件包括相对设置的第一表面和第二表面,器件的第一表面设置有第一器件焊盘,器件的第二表面设置有第二器件焊盘,通过将至少一器件插置于第一塑封层中,使器件侧立于第一子焊盘朝向第二子焊盘一侧,且侧立于第三子焊盘朝向第四子焊盘一侧,第一器件焊盘靠近第一子焊盘一侧,第二器件焊盘靠近第三子焊盘一侧,于是在封装过程中,便于制作的第一导电组件的一端与第二子焊盘连接,第一导电组件的另一端与小型化器件的第一器件焊盘连接,第二导电组件的一端与第四子焊盘连接,第二导电组件的另一端与小型化器件的第二器件焊盘连接,于是可以

拓展各种小型化有源、无源等器件的封装,解决器件小型化在foplp板级封装上提升利用率,改善foplp先进板级封装的局限性。

70.应当说明的是,在本技术中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

71.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效原理变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。