1.本实用新型涉及炼铁设备技术领域,具体涉及一种可利用高炉渣余热的炼铁装置。

背景技术:

2.高炉炼铁是钢铁生产中的重要环节。高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。炼出的铁水从铁口放出。铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。然而,高炉炼铁产生的炉渣内含有热量,且炉渣排出后也需要进行冷却处理,因此可以通过余热利用装置对高炉渣进行余热利用处理,减少资源浪费,使余热利用装置对高炉炼铁需要的空气进行加热,形成热风,减轻热风炉的工作强度。

3.现有的可利用高炉渣余热的炼铁装置在进行高炉渣的余热利用处理时,不能够高效的对高炉渣的余热进行高效的储存处理,导致余热利用的效率不高,如公开号为cn214088545u公开了一种可利用高炉渣余热的炼铁装置,在进行余热回收利用的同时,还需要加设电机结构进行排料输送处理,造成的用电负担,不利于炼铁装置的资源节约处理。

技术实现要素:

4.本实用新型的目的在于提供一种可利用高炉渣余热的炼铁装置,解决了现有炼铁装置在进行余热回收利用时造成用电负担的问题。

5.本实用新型所采用的技术方案是,一种可利用高炉渣余热的炼铁装置,包括高炉,高炉的外壁上连接有热风围管,高炉的外壁还连接有高炉出渣沟,高炉出渣沟设置于热风围管的下方,高炉出渣沟的中部连接有控制闸,高炉出渣沟远离高炉的端部连接有余热利用箱,热风围管远离高炉的端部通过导管与余热利用箱连接。

6.本实用新型的特点还在于:

7.余热利用箱的内顶面固接有接料斗,高炉出渣沟远离高炉的端部伸入余热利用箱内与接料斗的中部联通,接料斗的底部连接有两个相对设置的导热板,两个导热板相背的一侧均连接有翅片盘管,翅片盘管远离导热板的一侧连接有支撑板,靠近余热利用箱顶部的支撑板连接有换热管,换热管与翅片盘管连接,余热利用箱的侧壁开设有进风口,进风口靠近换热管设置。

8.余热利用箱的一侧壁连接有出料仓,出料仓与进风口设置于余热利用箱的同侧,出料仓设置于进风口的下方,出料仓的进口连通于两个导热板之间。

9.出料仓的底部开设有落料孔,出料仓内连接有转轴,转轴的一端从出料仓的顶部穿出,转轴穿出出料仓的顶部固接有转钮,出料孔和出料仓的进口分别设置于转轴的两侧,

转轴的轴身连接有堵料板。

10.两个导热板沿余热利用箱的长度方向倾斜设置,两个导热板与接料斗的底部连接,两个导热板远离接料斗的端部与余热利用箱的内壁连接。

11.导管的一端与热风围管连接,导管的另一端连接于余热利用箱的顶部,导管的中部连接有控制阀。

12.余热利用箱的底部固接有支撑腿。

13.本实用新型的有益效果是:

14.本实用新型一种可利用高炉渣余热的炼铁装置,在高炉出渣沟侧面设置了高炉渣余热利用箱,高炉渣直接排入高炉渣余热利用箱内进行热交换处理,导热板构成的倾斜通道可使高炉渣顺畅的排走,减少资源的浪费。该可利用高炉渣余热的炼铁装置与高炉渣余热利用箱配合使用,高炉渣的热量通过导热板导入翅片盘管上进行收集,翅片盘管与换热管进行连接,换热管内的冷却水进行热交换加热处理,气体进入高炉渣余热利用箱内通过换热管加热处理,实现余热的利用。

附图说明

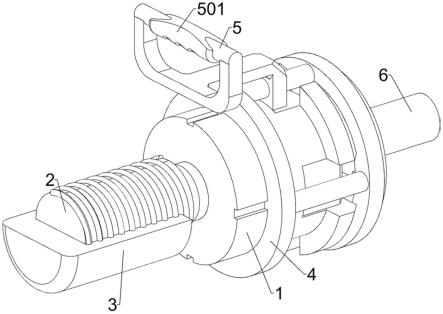

15.图1为本实用新型一种可利用高炉渣余热的炼铁装置的结构示意图;

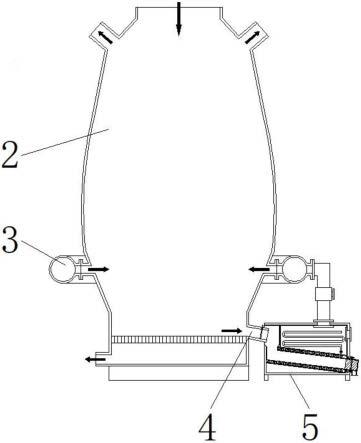

16.图2为本实用新型一种可利用高炉渣余热的炼铁装置中余热利用箱的局部结构示意图。

17.图中:1.控制阀;2.高炉;3.热风围管;4.高炉出渣沟;5.余热利用箱;6.控制闸;7.接料斗;8.转钮;9.出料仓;10.转轴;11.堵料板;12.支撑腿;13.翅片盘管;14.支撑板;15.导热板;16.出料孔;17.导管;18.换热管;19进风口。

具体实施方式

18.下面结合附图和具体实施方式对本实用新型进行详细说明。

19.本实用新型提供了一种可利用高炉渣余热的炼铁装置,如图1所示,包括高炉2,高炉2的外壁上连接有热风围管3,热风围管3为高炉2输送热风的管道结构,高炉2的外壁还连接有高炉出渣沟4,高炉出渣沟4用于排出高炉2内的高炉渣,高炉出渣沟4设置于热风围管3的下方,高炉出渣沟4的中部连接有控制闸6,控制闸6用于控制高炉渣的出料,高炉出渣沟4远离高炉2的端部连接有余热利用箱5,热风围管3远离高炉2的端部通过导管17与余热利用箱5连接。

20.如图2所示,余热利用箱5的内顶面固接有接料斗7,高炉渣从高炉出渣沟4运出后进入接料斗7,高炉出渣沟4远离高炉2的端部伸入余热利用箱5内与接料斗7的中部联通,接料斗7的底部连接有两个相对设置的导热板15,两个导热板15作为高炉渣的运送通道,高炉渣在运送过程中将自身余热传递给导热板15,两个导热板15相背的一侧均连接有翅片盘管13,导热板15将热量导入翅片盘管13,对翅片盘管13内的冷却水进行加热处理,翅片盘管13远离导热板15的一侧连接有支撑板14,靠近余热利用箱5顶部的支撑板14连接有换热管18,换热管18与翅片盘管13连接,换热管18与翅片盘管13联通,使两者内部共用冷却水,翅片盘管13通过换热管18将热量导入余热利用箱5的空腔内,余热利用箱5的侧壁开设有进风口19,进风口19靠近换热管18设置。靠近余热利用箱5顶部的支撑板14与接料斗7的侧壁以及

余热利用箱5的内壁形成空腔,换热管18置于空腔内,空腔内能够保持干净,易于空气与换热管18进行热交换,使空气得到加热处理。

21.余热利用箱5的一侧壁连接有出料仓9,高炉渣从两个导热板15之间运送至出料仓9内,出料仓9与进风口19设置于余热利用箱5的同侧,出料仓9设置于进风口19的下方,出料仓9的进口连通于两个导热板15之间。

22.出料仓9的底部开设有落料孔19,出料仓9内连接有转轴10,转轴10的一端从出料仓9的顶部穿出,转轴10穿出出料仓9的顶部固接有转钮8,出料孔16和出料仓9的进口分别设置于转轴10的两侧,转轴10的轴身连接有堵料板11,堵料板11用于阻挡高炉渣的出料。手动旋转转钮8,转钮8带动转轴10旋转,进而带动堵料板11旋转,最终实现阻挡高炉渣的出料。

23.两个所述导热板15沿余热利用箱5的长度方向倾斜设置,便于高炉渣的导向流通,两个导热板15与接料斗7的底部连接,两个导热板15远离接料斗7的端部与余热利用箱5的内壁连接。

24.导管17的一端与热风围管3连接,导管17的另一端连接于余热利用箱5的顶部,导管17的中部连接有控制阀1。余热利用箱5内空腔的热量导入从进风口19吹进来的风,进而形成热风,热风从导管17进入热风围管3,最终进入高炉2内。

25.余热利用箱5的底部固接有支撑腿12,对余热利用箱5起支撑作用。

26.本实用新型一种可利用高炉渣余热的炼铁装置的工作原理如下:

27.高炉2内的高炉渣通过高炉出渣沟4排出,通过控制闸6控制出渣情况,高炉渣进入余热利用箱5内的接料斗7内后通过两个导热板15构成的倾斜通道进行流动,然后高炉渣通过导热板15进行热交换处理,导热板15将热量导入翅片盘管13内,翅片盘管13对热量进行储存,同时翅片盘管13对其内部的冷却水进行加热处理,两个支撑板14使翅片盘管13相对导热板15稳固,高炉渣在余热利用箱5内进行充分的余热利用后得到冷却降温处理,之后旋转转钮8,使转轴10带动堵料板11转动,两个导热板15之间高炉渣滑入出料仓9内,再由出料仓9下方的出料孔16排出,进风口19将风引入余热利用箱5内通过换热管18进行加热处理,然后热风通过导管17进入热风围管3内,减轻热风炉的工作负担,从而完成一系列工作。

28.本实用新型一种可利用高炉渣余热的炼铁装置,高炉渣的热量通过导热板导入翅片盘管上进行收集,翅片盘管与换热管进行连接,换热管内的冷却水进行热交换加热处理,气体进入余热利用箱内通过换热管加热处理,实现余热的利用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。