1.本实用新型涉及精密车削件生产加工用自动检测设备技术领域,具体为一种。

背景技术:

2.精密车削件是在车床上,进行产品加工而成的一种零件,利用工件的旋转运动和刀具的直线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求,在车削件完成加工后,需要对车削件的尺寸进行检测,保证车削件符合图纸要求。

3.然而现有的精密车削件在进行检测时,大多为使用者将车削件从三爪固定转盘上取下,并通过游标卡尺等外部工具来对车削件的尺寸进行检测的,但是由于车削件的形状不同,导致车削件各部位的尺寸存在差异,而游标卡尺每次只能对车削件的一个位置进行检测,从而导致使用者需要对车削件不同的地方进行逐一检测,无法自动对车削件的所有部位进行检测,从而造成检测时所需要的时间过长,使得车削件的检测效率较低。

技术实现要素:

4.本实用新型的目的是为了解决现有的精密车削件在进行检测时,无法自动对车削件的所有位置进行检测,从而造成检测时所需要的时间过长,使得车削件的检测效率较低,而提出的一种精密车削件生产加工用自动检测设备。

5.为实现上述目的,本实用新型提供如下技术方案:

6.设计一种精密车削件生产加工用自动检测设备,包括机壳,所述机壳的内部下方设置有自动检测装置,所述机壳的内部右侧通过支架与第一电机相固接,所述第一电机的输出端固接有三爪固定转盘,所述三爪固定转盘的一侧设置有车削件,所述机壳的外壁前端安装有机门,所述机壳的内部右上方通过支架与第二电机相固接,所述第二电机的输出端固接有丝杠。

7.优选的,所述自动检测装置包括t形板,所述t形板的外壁通过滑槽与机壳滑动连接,所述t形板的顶部左侧固接有限位杆,所述t形板(的顶部右侧固接有多个套筒,多个所述套筒的内部与弹簧的底端相固接,多个所述弹簧的顶端固接有测量柱,多个所述测量柱的外壁均与套筒滑动连接。

8.优选的,所述丝杠的外壁与丝杠螺母螺纹连接,所述丝杠螺母的顶部通过滑槽与机壳滑动连接。

9.优选的,所述丝杠螺母的底部固接有加工刀头,所述加工刀头的底端与车削件相贴合。

10.优选的,所述车削件的左端设置有限位板,所述限位板的左端与机壳相固接。

11.本实用新型提出的一种精密车削件生产加工用自动检测设备,有益效果在于:通过t形板、限位杆、套筒、弹簧和测量柱之间的配合,使用者使t 形板向上移动,t形板同时带动限位杆和套筒移动,在部分测量柱触碰到车削件后,随着t形板的持续移动,此部分测量柱会压缩弹簧,边缩到套筒内部,一直到限位杆触碰到限位板后停止移动t形板,通过观察

测量柱缩到套筒中的距离,从而得出,此位置的车削件的半径,实现自动对车削件的所有部位进行检测,节约了检测时间,提高了车削件的检测效率。

附图说明

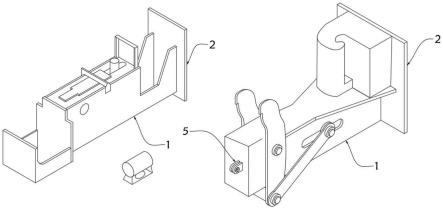

12.图1为本实用新型结构示意图;

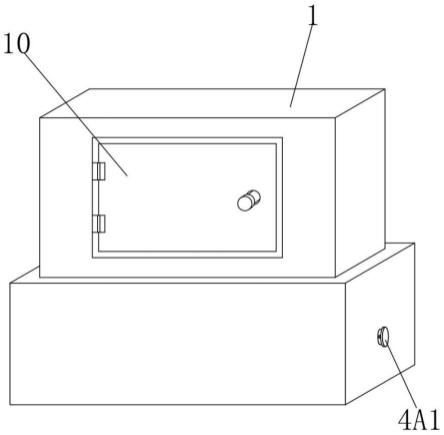

13.图2为图1中内部连接结构主视剖面示意图;

14.图3为图2中a处连接结构示意图;

15.图4为图2中b处连接结构示意图。

16.图中:1、机壳,2、第一电机,3、三爪固定转盘,4、自动检测装置, 401、t形板,402、限位杆,403、套筒,404、弹簧,405、测量柱,4a1、电动推杆,4a2、l形齿条,4a3、直齿轮,4a4、连杆,5、车削件,6、第二电机,7、丝杠,8、丝杠螺母,9、加工刀头,10、机门,11、限位板。

具体实施方式

17.下面结合附图对本实用新型作进一步说明:

18.实施例1:

19.请参阅图1-4,本实施例中:一种精密车削件生产加工用自动检测设备,包括机壳1,机壳1的内部下方设置有自动对车削件5所有部位进行检测的自动检测装置4,机壳1的内部右侧通过支架与第一电机2相固接,第一电机2的型号根据实际使用需求选择,满足工作需求即可,第一电机2的输出端固接有三爪固定转盘3,第一电机2的输出端带动三爪固定转盘3转动,三爪固定转盘3的一侧设置有车削件5,三爪固定转盘3用于将车削件5固定在中间位置,车削件5为现有技术,在这里不再做过多赘述,机壳1的外壁前端安装有机门10,机壳1的内部右上方通过支架与第二电机6相固接,第二电机6 的型号根据实际使用需求选择,满足工作需求即可,第二电机6的输出端固接有丝杠7,第二电机6的输出端带动丝杠7转动。

20.请参阅图2和3,自动检测装置4包括t形板401、限位杆402、套筒403、弹簧404和测量柱405,t形板401的外壁通过滑槽与机壳1滑动连接,t形板401的顶部左侧固接有限位杆402,t形板401带动限位杆402上下移动,t形板401的顶部右侧固接有多个套筒403,t形板401同时带动多个套筒403 上下移动,多个套筒403的内部与弹簧404的底端相固接,弹簧404的弹性系数为10-20n/cm,多个弹簧404的顶端固接有测量柱405,测量柱405上刻有刻度数,在弹簧404静止时,测量柱405上的零刻度与套筒403的顶部处于同一水平线上,多个测量柱405的外壁均与套筒403滑动连接,多个测量柱405静止时的顶端与限位杆402的顶端处于同一水平线上;

21.使用者使t形板401向上移动,t形板401同时带动限位杆402和套筒 403移动,在部分测量柱405触碰到车削件5后,随着t形板401的持续移动,此部分测量柱405会压缩弹簧404,边缩到套筒403内部,一直到限位杆402 触碰到限位板11后停止移动t形板401,通过观察测量柱405缩到套筒403 中的距离,从而得出,此位置的车削件5的半径,实现自动对车削件5的所有部位进行检测,从而节约了检测时间,提高了车削件5的检测效率。

22.丝杠7的外壁与丝杠螺母8螺纹连接,丝杠7转动时会使丝杠螺母8左右移动,丝杠螺母8的顶部通过滑槽与机壳1滑动连接,丝杠螺母8的底部固接有加工刀头9,丝杠螺母8带动加工刀头9左右移动,加工刀头9可以进行伸缩和更换刀具,加工刀头9为车床上的现有技

术,在这里不再做过多赘述,加工刀头9的底端与车削件5相贴合,加工刀头9用于加工车削件5,车削件5的左端设置有限位板11,限位板11的底端与车削件5的中心点和三爪固定转盘3的中心点处于同一水平线上,限位板11的左端与机壳1相固接,限位板11用于限制限位杆402的最高位置。

23.工作原理:

24.该精密车削件生产加工用自动检测设备在使用时,首先,使用者通过机门10将车削件5放到装置内部,通过三爪固定转盘3将车削件5固定在中间位置,随后根据图纸的尺寸,来调节加工刀头9的高度,之后接通第一电机2 的外接电源,使得第一电机2的输出端通过三爪固定转盘3带动车削件5转动,同时接通第二电机6的外接电源,使得第二电机6的输出端带动丝杠7 转动,丝杠7使丝杠螺母8向右移动,丝杠螺母8带动加工刀头9缓慢移动,加工刀头9开始对车削件5进行加工,在完成加工后,使用者使t形板401 向上移动,t形板401同时带动限位杆402和套筒403移动,在部分测量柱 405触碰到车削件5后,随着t形板401的持续移动,此部分测量柱405会压缩弹簧404,边缩到套筒403内部,一直到限位杆402触碰到限位板11后停止移动t形板401,通过观察测量柱405缩到套筒403中的距离,从而得出,此位置的车削件5的半径,实现自动对车削件5的所有部位进行检测,可以把车削件加工成精密车削件。

25.实施例2:

26.请参阅图2和4,本实施例中:一种精密车削件生产加工用自动检测设备,其中自动检测装置4还可以包括电动推杆4a1、l形齿条4a2、直齿轮4a3和连杆4a4,电动推杆4a1的一端与机壳1相固接,电动推杆4a1的型号根据实际使用需求选择,满足工作需求即可,电动推杆4a1的输出端固接有l形齿条4a2,电动推杆4a1的输出端推动l形齿条4a2左右移动,l形齿条4a2的顶部与直齿轮4a3啮合连接,l形齿条4a2带动直齿轮4a3转动,直齿轮4a3 的后端通过转轴与机壳1转动连接,直齿轮4a3的前端固接有连杆4a4,直齿轮4a3同时带动连杆4a4转动,连杆4a4的一端通过滑槽与t形板401滑动连接,连杆4a4转动时通过滑槽使t形板401上下移动;

27.使用者通过接通电动推杆4a1的外接电源,使得电动推杆4a1的输出端推动l形齿条4a2向左移动,l形齿条4a2会使直齿轮4a3顺时针转动,直齿轮4a3带动连杆4a4转动,连杆4a4转动时通过滑槽使t形板401向上移动,从而实现自动将t形板401升高,便于进行检测。

28.工作原理:

29.在该实施例2工作时,使用者通过接通电动推杆4a1的外接电源,使得电动推杆4a1的输出端推动l形齿条4a2向左移动,l形齿条4a2会使直齿轮 4a3顺时针转动,直齿轮4a3带动连杆4a4转动,连杆4a4转动时通过滑槽使 t形板401向上移动,从而实现自动将t形板401升高,便于进行检测,完成此次装置的使用。

30.虽然本实用新型已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。