1.本实用新型涉及数控加工技术领域,具体为一种数控加工中心专用定位夹具。

背景技术:

2.数控加工是指在数控机床上进行零件加工的一种工艺方法,数控机床加工与传统机床加工的工艺规程从总体上说是一致的,但也发生了明显的变化,用数字信息控制零件和刀具位移的机械加工方法,它是解决零件品种多变、批量小、形状复杂和精度高等问题和实现高效化和自动化加工的有效途径,在数控加工中心加工工件时,为了使工件能达到规定的尺寸、标准、精度等技术要求,加工前必须将工件通过夹具夹紧、定位,目前的定位夹具,在使用过程中,通常把工件放进具有定位块的模具里进行简单的夹持固定,导致在对不同工件加工时需要更换不同的定位模板,同时模具和工件之间会存有缝隙,导致工件会左右晃动,出现加工偏差,且在对工件其他部位加工时不能旋转,需要手动转动工件,增加工作人员的工作量,影响生产效率的问题。

技术实现要素:

3.本实用新型的目的在于提供一种数控加工中心专用定位夹具,具备对不同工件进行压紧夹持和自动对工件转动的优点,解决了目前的定位夹具,在使用过程中,通常把工件放进具有定位块的模具里进行简单的夹持固定,导致在对不同工件加工时需要更换不同的定位模板,同时模具和工件之间会存有缝隙,导致工件会晃动,出现加工偏差,且在对工件其他部位加工时不能旋转,需要手动转动工件,增加工作人员的工作量,影响生产效率的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种数控加工中心专用定位夹具,包括底板,所述底板顶部的前后两侧均安装有压紧装置,所述底板的顶部固定连接有顶板,所述顶板的顶部分别开设有凹槽和圆形滑槽,所述凹槽内腔的顶部安装有转动装置,所述顶板顶部的左右两侧均固定连接有支撑板,所述底板顶部的左右两侧均固定连接有步进电机,所述步进电机输出轴的顶部固定连接有转动轴,所述转动轴的顶部固定套设有主动锥齿轮,所述支撑板的外侧设置有转动杆,所述转动杆的外侧固定套设有从动锥齿轮,所述转动杆的内侧贯穿至支撑板的内侧并固定连接有螺纹杆,所述螺纹杆的外圈螺纹套设有夹持套,所述夹持套的内侧固定连接有第一防护垫。

5.优选的,所述压紧装置包括液压伸缩杆,所述液压伸缩杆的底部与底板的顶部固定连接,所述液压伸缩杆的顶部固定连接有转接块,所述转接块的顶部通过螺栓固定套设有压杆,所述压杆的底部固定连接有第二防护垫。

6.优选的,所述转动装置包括伺服电机和转动底盘,所述转动底盘的底部与凹槽内腔的顶部固定连接,所述转动底盘的顶部活动套设有刻度转盘,所述伺服电机的顶部与底板的底部固定连接。

7.优选的,所述伺服电机输出轴的顶部贯穿底板并固定连接有转轴,所述转轴的顶

部贯穿转动底盘并固定套设有动力齿轮,所述刻度转盘的底部镶嵌有内齿轮,所述动力齿轮与内齿轮相啮合。

8.优选的,所述刻度转盘的顶部固定连接有操作台,所述操作台底部的四角均固定连接有支撑滑轮。

9.优选的,所述主动锥齿轮与从动锥齿轮相啮合,所述底板底部的四角均固定连接有固定底座。

10.与现有技术相比,本实用新型的有益效果如下:

11.1、本实用新型通过步进电机、转动轴、主动锥齿轮、从动锥齿轮、转动杆、螺纹杆、夹持套、压杆、转接块、液压伸缩杆、支撑板、凹槽、顶板、固定底座、操作台、刻度转盘、伺服电机、转动底盘、转轴、动力齿轮、内齿轮的配合使用,解决了目前的定位夹具,在使用过程中,通常把工件放进具有定位块的模具里进行简单的夹持固定,导致在对不同工件加工时需要更换不同的定位模板,同时模具和工件之间会存有缝隙,导致工件会左右晃动,出现加工偏差,且在对工件其他部位加工时不能旋转,需要手动转动工件,增加工作人员的工作量,影响生产效率的问题。

12.2、本实用新型通过设置第一防护垫,能够防止工件的左右两侧产生夹痕,通过设置第二防护垫,能够防止工件的顶部表面产生压痕,通过设置圆形滑槽,能够配合支撑滑轮使操作台便捷转动,通过设置固定底座,能够便于将夹具固定于数控机床工作台的顶部。

附图说明

13.图1为本实用新型结构剖视正视图;

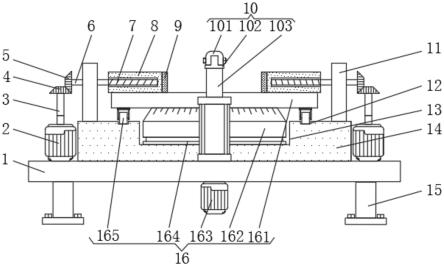

14.图2为本实用新型伺服电机、内齿轮和动力齿轮结构配合正视图;

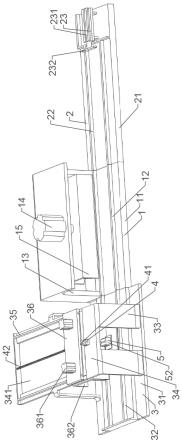

15.图3为本实用新型底板和压紧装置结构配合左视图;

16.图4为本实用新型转接块结构正视图;

17.图5为本实用新型顶板、凹槽和圆型滑槽结构配合俯视图。

18.图中:1底板、2步进电机、3转动轴、4主动锥齿轮、5从动锥齿轮、6转动杆、7螺纹杆、8夹持套、9第一防护垫、10压紧装置、101压杆、102转接块、103液压伸缩杆、104第二防护垫、11支撑板、12圆形滑槽、13凹槽、14顶板、15固定底座、16转动装置、161操作台、162刻度转盘、163伺服电机、164转动底盘、165支撑滑轮、166转轴、167动力齿轮、168内齿轮。

具体实施方式

19.请参阅图1-图5,一种数控加工中心专用定位夹具,包括底板1,底板1顶部的前后两侧均安装有压紧装置10,底板1的顶部固定连接有顶板14,顶板14的顶部分别开设有凹槽13和圆形滑槽12,通过设置圆形滑槽12,能够配合支撑滑轮165使操作台161便捷转动,凹槽13内腔的顶部安装有转动装置16,顶板14顶部的左右两侧均固定连接有支撑板11,底板1顶部的左右两侧均固定连接有步进电机2,步进电机2输出轴的顶部固定连接有转动轴3,转动轴3的顶部固定套设有主动锥齿轮4,支撑板11的外侧设置有转动杆6,转动杆6的外侧固定套设有从动锥齿轮5,转动杆6的内侧贯穿至支撑板11的内侧并固定连接有螺纹杆7,螺纹杆7的外圈螺纹套设有夹持套8,夹持套8的内侧固定连接有第一防护垫9,通过设置第一防护垫9,能够防止工件的左右两侧产生夹痕。

20.压紧装置10包括液压伸缩杆103,液压伸缩杆103的底部与底板1的顶部固定连接,液压伸缩杆103的顶部固定连接有转接块102,转接块102的顶部通过螺栓固定套设有压杆101,压杆101的底部固定连接有第二防护垫104,通过设置第二防护垫104,能够防止工件的顶部表面产生压痕。

21.转动装置16包括伺服电机163和转动底盘164,转动底盘164的底部与凹槽13内腔的顶部固定连接,转动底盘164的顶部活动套设有刻度转盘162,伺服电机163的顶部与底板1的底部固定连接。

22.伺服电机163输出轴的顶部贯穿底板1并固定连接有转轴166,转轴166的顶部贯穿转动底盘164并固定套设有动力齿轮167,刻度转盘162的底部镶嵌有内齿轮168,动力齿轮167与内齿轮168相啮合。

23.刻度转盘162的顶部固定连接有操作台161,操作台161底部的四角均固定连接有支撑滑轮165,支撑滑轮165的底部与圆形滑槽12内腔的底部相接触,夹持套8的底部与操作台161的顶部相接触。

24.主动锥齿轮4与从动锥齿轮5相啮合,底板1底部的四角均固定连接有固定底座15,通过设置固定底座15,能够便于将夹具固定于数控机床工作台的顶部。

25.使用时,将定位夹具通过螺栓固定于数控机床的工作台上,将工件放置操作台161的顶部,通过外设开关先后启动步进电机2和液压伸缩杆103运行,通过步进电机2正转带动转动轴3和主动锥齿轮4转动,从而带动从动锥齿轮5、转动杆6和螺纹杆7转动,进而带动夹持套8向内侧移动对工件进行左右夹持,通过液压伸缩杆103收缩带动转接块102和压杆101向下移动,从而对工件进行压紧,压杆101可根据对工件的加工面积进行更换,当需要对工件旋转时,通过外设开关启动步进电机2反转和液压伸缩杆103伸出,并启动伺服电机163运行,伺服电机163转动带动带动转轴166和动力齿轮167转动,从而带动内齿轮168、刻度转盘162、操作台161和支撑滑轮165转动,以此对工件进行旋转。

26.综上所述:该数控加工中心专用定位夹具,通过步进电机2、转动轴3、主动锥齿轮4、从动锥齿轮5、转动杆6、螺纹杆7、夹持套8、压杆101、转接块102、液压伸缩杆103、支撑板11、凹槽13、顶板14、固定底座15、操作台161、刻度转盘162、伺服电机163、转动底盘164、转轴166、动力齿轮167和内齿轮168的配合使用,解决了目前的定位夹具,在使用过程中,通常把工件放进具有定位块的模具里进行简单的夹持固定,导致在对不同工件加工时需要更换不同的定位模板,同时模具和工件之间会存有缝隙,导致工件会左右晃动,出现加工偏差,且在对工件其他部位加工时不能旋转,需要手动转动工件,增加工作人员的工作量,影响生产效率的问题。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。