用于tbm施工的起吊翻渣装置

技术领域

1.本技术涉及tbm盾构施工技术领域,具体涉及一种用于tbm施工的起吊翻渣装置。

背景技术:

2.随着我国经济快速发展及人口的增长,地面交通已不能满足人们生活出行的需求,地下作为一种安全、便利、广阔的可利用空间,地下城市轨道交通的开发利用是当今世界发展的重要趋势。在硬岩隧道施工中,基本上采用钻爆法和tbm法两种。钻爆法有着成本低、施工机动灵活等优点,其缺点是效率较低、施工条件差、安全隐患较大。和钻爆法相比,tbm法是利用全断面隧道掘进机一次成型的快速安全高效的隧道成型方法,对掘进岩层适应性强、生产效率高、施工安全性高。

3.由于运渣吨位较高且不同于钻爆法运渣,并且考虑到持续运行速度、技术可靠性及经济合理性,采取专门矿用低污染柴油内燃机车牵引,包括出渣矿车、平板材料车、混凝土罐车、人员车组成的有轨运输系统;tbm机在软弱破碎地层掘进时渣土产生量大,导致主梁区域基底以及仰拱块安装区域堆积大量泥渣,影响施工进程;现有的清理渣土方式大都为工人清渣,受限于人工作业高度而无法将泥渣直接装进出渣矿车内,而将泥渣转运至平板车上的渣斗,再由机车转运至洞外,由于隧道运距较长,渣斗容量较小,导致泥渣清理效率不高、影响施工进度,增加运输成本。

4.公开于该背景技术部分的信息仅用于加深对本公开的背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现要素:

5.根据本公开的一个方面,提供一种用于tbm施工的起吊翻渣装置,包括支架、若干安装在该支架上的滑轨/槽及与所述滑轨/槽配合滑动连接的至少两个用于配合实现将对应渣斗起吊翻转的吊装件;所述支架的顶部设有横梁,所述滑轨/槽安装在所述横梁上,且在所述横梁与滑轨/槽之间设有斜撑。

6.在本公开的一些实施例中,在所述滑轨/槽的顶部设有顶盖。

7.在本公开的一些实施例中,所述滑轨/槽为工字型钢,且在所述工字型钢的两端分别设有限位挡板。

8.在本公开的一些实施例中,所述吊装件为葫芦倒链。

9.在本公开的一些实施例中,在所述支架的底部设有加强板筋。

10.本技术实施例中提供的一个或多个技术方案,至少具有如下任一技术效果或优点:

11.在tbm隧洞内设置一横跨运输轨线的支架,并在支架的顶部设置横梁用以固定连接水平布设的滑轨,通过在滑轨上设置葫芦倒链吊装平板车的渣斗至出渣矿车高度,并进行翻转、卸渣,有效解决了现有技术中需要多次利用容积较小的平板车渣斗进行出渣导致运输效率低、运输成本高的技术问题,进而提升了出渣的效率,缩短施工周期。

附图说明

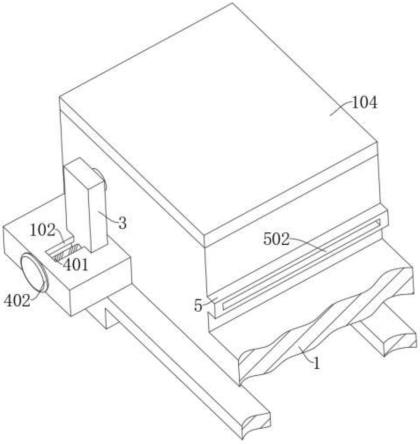

12.图1为本技术一实施例中用于tbm施工的起吊翻渣装置的结构示意图。

13.图2为本技术一实施例中用于tbm施工的起吊翻渣装置的结构示意图(不带顶盖)。

14.图3为本技术一实施例中葫芦倒链与工字型钢的连接结构示意图。

15.以上各图中,1、支架;11、横梁;12、加强筋;2、工字型钢;21、限位挡板;22、垫块;3、葫芦倒链;4、顶盖。

具体实施方式

16.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。本技术所涉及“第一”、“第二”等是用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所涉及“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

17.本技术实施例通过提供一种用于tbm施工的起吊翻渣装置,解决了现有技术中人工清渣作业高度受限,无法将泥渣直接清理至容积大的出渣矿车内,导致频繁由平板车运输造成的运输成本高、运输效率低的技术问题。

18.本技术实施例中的技术方案为解决上述人工清渣作业高度受限的问题,总体思路如下:

19.通过将在tbm主机上设置一个支架,支架两侧横跨洞内有轨运输轨道,并在支架顶部设置横梁,通过在横梁上设置三根工字钢型滑轨,并在滑轨上设置与之配合的葫芦倒链,通过人工将泥渣清理至平板车的渣斗后,由葫芦倒链吊起平板车渣斗上升至出渣矿车的渣斗高度,同时三台葫芦倒链相互配合,负责翻转的葫芦倒链继续上升吊起高度,另外两台葫芦倒链下降其吊起高度,以形成高度差,使得平板车渣斗翻转,倾倒泥渣进入出渣矿车的渣斗内;然后葫芦倒链将平板车渣斗下放至原来位置,等待下一平板车渣斗内的泥渣倾倒;直至出渣矿车的渣斗容积积满,然后由出渣矿车进行出渣运输,大大减少了由平板车出渣的运输次数,降低了运输成本同时提升了出渣的效率。

20.为了更好的理解本技术技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

21.实施例一

22.本例公开一种用于tbm施工的起吊翻渣装置,参见图2,包括支架1、若干安装在所述支架1上的滑轨/槽及与所述滑轨/槽配合连接的吊装件。

23.所述支架1包括用于支撑装置整体重量的立柱、固定连接在立柱顶部用于安装滑轨的横梁11及安装在立柱与横梁11固定连接交点处的加强筋12;所述立柱包括垂直立柱和z字型结构立柱,所述立柱需用q235材质钢,不仅制作成本低,且结构稳定性高,满足强度要求;一侧的立柱制作成z字型结构其主要是因为tbm隧洞内安装有连续皮带机,z字型结构为满足空间使用需求,需设置有一定的倾斜角度,以满足安装需求;在所述支架1的底部安装有加强筋12,用于防止支架1底部受力变形。

24.所述沿水平方向滑轨均匀分布在所述支架1顶部的横梁11上,且安装在中部的滑

轨通过垫块22在竖直方向上的设置高度略高于两侧的滑轨,以便于安装在其上的吊装件对平板车渣斗进行吊起翻转;所述滑轨选用工字型钢2,在所述工字型钢2的两端分别设有限位挡板21,以防止与之配合的吊装件在移动过程中发生掉落的危险;在所述工字型钢2与横梁11固定连接点处设置有加强筋12,用以保证工字型钢2的结构稳定性及受力支撑强度。

25.所述吊装件为葫芦倒链3,参见图3,所述葫芦倒链3通过与工字型钢2上的滑槽相配合滚动设置在所述支架1的顶部,所述葫芦倒链3分别独立进行控制,以实现对渣斗的吊起、翻转等功能。

26.在所述工字型钢2的顶部固顶焊接有一顶盖4,参见图1,防止隧洞顶部渣体掉落对人工及设备造成损坏。

27.上述用于tbm施工的起吊翻渣装置的操作使用方法/原理如下:

28.(1)通过人工将主梁区域基底以及仰拱块安装区域堆积的大量泥渣转运至平板车渣斗内;

29.(2)平板车渣斗行至渣斗倒运吊机位置后,安装在工字型钢2上的葫芦倒链3将渣斗同步提升了出渣矿车的高度;

30.(3)其中渣斗一侧的葫芦倒链3继续上升高度,另一侧的葫芦倒链3下降高度,以形成高度差,使得渣斗翻转、卸渣;

31.(4)通过葫芦倒链3将渣斗复原位置,等待下一渣斗的吊装。

32.尽管已描述了本技术的一些优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

33.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若对本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

技术领域

1.本技术涉及tbm盾构施工技术领域,具体涉及一种用于tbm施工的起吊翻渣装置。

背景技术:

2.随着我国经济快速发展及人口的增长,地面交通已不能满足人们生活出行的需求,地下作为一种安全、便利、广阔的可利用空间,地下城市轨道交通的开发利用是当今世界发展的重要趋势。在硬岩隧道施工中,基本上采用钻爆法和tbm法两种。钻爆法有着成本低、施工机动灵活等优点,其缺点是效率较低、施工条件差、安全隐患较大。和钻爆法相比,tbm法是利用全断面隧道掘进机一次成型的快速安全高效的隧道成型方法,对掘进岩层适应性强、生产效率高、施工安全性高。

3.由于运渣吨位较高且不同于钻爆法运渣,并且考虑到持续运行速度、技术可靠性及经济合理性,采取专门矿用低污染柴油内燃机车牵引,包括出渣矿车、平板材料车、混凝土罐车、人员车组成的有轨运输系统;tbm机在软弱破碎地层掘进时渣土产生量大,导致主梁区域基底以及仰拱块安装区域堆积大量泥渣,影响施工进程;现有的清理渣土方式大都为工人清渣,受限于人工作业高度而无法将泥渣直接装进出渣矿车内,而将泥渣转运至平板车上的渣斗,再由机车转运至洞外,由于隧道运距较长,渣斗容量较小,导致泥渣清理效率不高、影响施工进度,增加运输成本。

4.公开于该背景技术部分的信息仅用于加深对本公开的背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成本领域技术人员所公知的现有技术。

技术实现要素:

5.根据本公开的一个方面,提供一种用于tbm施工的起吊翻渣装置,包括支架、若干安装在该支架上的滑轨/槽及与所述滑轨/槽配合滑动连接的至少两个用于配合实现将对应渣斗起吊翻转的吊装件;所述支架的顶部设有横梁,所述滑轨/槽安装在所述横梁上,且在所述横梁与滑轨/槽之间设有斜撑。

6.在本公开的一些实施例中,在所述滑轨/槽的顶部设有顶盖。

7.在本公开的一些实施例中,所述滑轨/槽为工字型钢,且在所述工字型钢的两端分别设有限位挡板。

8.在本公开的一些实施例中,所述吊装件为葫芦倒链。

9.在本公开的一些实施例中,在所述支架的底部设有加强板筋。

10.本技术实施例中提供的一个或多个技术方案,至少具有如下任一技术效果或优点:

11.在tbm隧洞内设置一横跨运输轨线的支架,并在支架的顶部设置横梁用以固定连接水平布设的滑轨,通过在滑轨上设置葫芦倒链吊装平板车的渣斗至出渣矿车高度,并进行翻转、卸渣,有效解决了现有技术中需要多次利用容积较小的平板车渣斗进行出渣导致运输效率低、运输成本高的技术问题,进而提升了出渣的效率,缩短施工周期。

附图说明

12.图1为本技术一实施例中用于tbm施工的起吊翻渣装置的结构示意图。

13.图2为本技术一实施例中用于tbm施工的起吊翻渣装置的结构示意图(不带顶盖)。

14.图3为本技术一实施例中葫芦倒链与工字型钢的连接结构示意图。

15.以上各图中,1、支架;11、横梁;12、加强筋;2、工字型钢;21、限位挡板;22、垫块;3、葫芦倒链;4、顶盖。

具体实施方式

16.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。本技术所涉及“第一”、“第二”等是用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所涉及“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

17.本技术实施例通过提供一种用于tbm施工的起吊翻渣装置,解决了现有技术中人工清渣作业高度受限,无法将泥渣直接清理至容积大的出渣矿车内,导致频繁由平板车运输造成的运输成本高、运输效率低的技术问题。

18.本技术实施例中的技术方案为解决上述人工清渣作业高度受限的问题,总体思路如下:

19.通过将在tbm主机上设置一个支架,支架两侧横跨洞内有轨运输轨道,并在支架顶部设置横梁,通过在横梁上设置三根工字钢型滑轨,并在滑轨上设置与之配合的葫芦倒链,通过人工将泥渣清理至平板车的渣斗后,由葫芦倒链吊起平板车渣斗上升至出渣矿车的渣斗高度,同时三台葫芦倒链相互配合,负责翻转的葫芦倒链继续上升吊起高度,另外两台葫芦倒链下降其吊起高度,以形成高度差,使得平板车渣斗翻转,倾倒泥渣进入出渣矿车的渣斗内;然后葫芦倒链将平板车渣斗下放至原来位置,等待下一平板车渣斗内的泥渣倾倒;直至出渣矿车的渣斗容积积满,然后由出渣矿车进行出渣运输,大大减少了由平板车出渣的运输次数,降低了运输成本同时提升了出渣的效率。

20.为了更好的理解本技术技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

21.实施例一

22.本例公开一种用于tbm施工的起吊翻渣装置,参见图2,包括支架1、若干安装在所述支架1上的滑轨/槽及与所述滑轨/槽配合连接的吊装件。

23.所述支架1包括用于支撑装置整体重量的立柱、固定连接在立柱顶部用于安装滑轨的横梁11及安装在立柱与横梁11固定连接交点处的加强筋12;所述立柱包括垂直立柱和z字型结构立柱,所述立柱需用q235材质钢,不仅制作成本低,且结构稳定性高,满足强度要求;一侧的立柱制作成z字型结构其主要是因为tbm隧洞内安装有连续皮带机,z字型结构为满足空间使用需求,需设置有一定的倾斜角度,以满足安装需求;在所述支架1的底部安装有加强筋12,用于防止支架1底部受力变形。

24.所述沿水平方向滑轨均匀分布在所述支架1顶部的横梁11上,且安装在中部的滑

轨通过垫块22在竖直方向上的设置高度略高于两侧的滑轨,以便于安装在其上的吊装件对平板车渣斗进行吊起翻转;所述滑轨选用工字型钢2,在所述工字型钢2的两端分别设有限位挡板21,以防止与之配合的吊装件在移动过程中发生掉落的危险;在所述工字型钢2与横梁11固定连接点处设置有加强筋12,用以保证工字型钢2的结构稳定性及受力支撑强度。

25.所述吊装件为葫芦倒链3,参见图3,所述葫芦倒链3通过与工字型钢2上的滑槽相配合滚动设置在所述支架1的顶部,所述葫芦倒链3分别独立进行控制,以实现对渣斗的吊起、翻转等功能。

26.在所述工字型钢2的顶部固顶焊接有一顶盖4,参见图1,防止隧洞顶部渣体掉落对人工及设备造成损坏。

27.上述用于tbm施工的起吊翻渣装置的操作使用方法/原理如下:

28.(1)通过人工将主梁区域基底以及仰拱块安装区域堆积的大量泥渣转运至平板车渣斗内;

29.(2)平板车渣斗行至渣斗倒运吊机位置后,安装在工字型钢2上的葫芦倒链3将渣斗同步提升了出渣矿车的高度;

30.(3)其中渣斗一侧的葫芦倒链3继续上升高度,另一侧的葫芦倒链3下降高度,以形成高度差,使得渣斗翻转、卸渣;

31.(4)通过葫芦倒链3将渣斗复原位置,等待下一渣斗的吊装。

32.尽管已描述了本技术的一些优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

33.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若对本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。