1.本技术涉及上料装置的技术领域,尤其是涉及一种农药混合罐上料装置。

背景技术:

2.农药是由多种原材料与溶剂进行搅拌混合制成而得到的,广泛用于农林牧业生产中,由于我国的耕地面积广阔,对于农药的需求量因此也十分广泛。目前工厂在制备农药时,通常是将大批量的原材料依次加入搅拌混合罐中进行搅拌制备。

3.工厂中常用的农药混合罐采用立式的混合罐,混合罐顶端开设有进料口,底端开设有出料口,混合罐内转动设置有搅拌轴,搅拌轴上固定连接有多组搅拌叶片,混合罐的顶端固定有驱动电机,驱动电机的输出端贯穿混合罐与搅拌轴固定连接;在进行农药搅拌混合时,技术人员需要将多种原材料和溶剂移动至进料口处,然后将原材料与溶剂倾倒进混合罐的进料口中进行搅拌配制。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:在进行大量的农药混合时,农药的原材料的称量多,工人在将原材料移动至混合罐进料口处时通常采用行车吊运法或人工搬运法,采用行车进行吊运时需要人工将原材料定位至混合罐处,危险系数高;采用人工搬运时,技术人员体力消耗大,且操作麻烦,导致工作效率低下。

技术实现要素:

5.为了简化技术人员对农药原材料的上料操作,提升技术人员的工作效率,本技术提供一种农药混合罐上料装置。

6.本技术提供的一种农药混合罐上料装置采用如下的技术方案:

7.一种农药混合罐上料装置,包括设在混合罐一侧的上料通道,所述上料通道沿混合罐的高度方向布设,所述上料通道的顶端与混合罐的进料口相对应,所述上料通道上滑动设置有上料车以及驱动上料车在上料通道上往复滑动的驱动件,所述上料车内设有存放原材料的空腔,所述上料通道的顶端还设有用于驱动上料车翻转靠近混合罐的翻转机构,所述翻转机构包括转动设置于上料通道顶端的安装板以及用于驱动安装板向靠近混合罐的方向转动的转动组件,所述上料车活动位于安装板上且所述安装板远离地面的一侧与上料车的底侧活动贴合。

8.通过采用上述技术方案,在需要制备农药时,技术人员将原材料置入上料车中,通过驱动件使上料车在上料通道滑动直至滑动至上料通道顶部的安装板上,通过转动组件驱动安装板向混合罐转动,进而使安装板上的上料车向混合罐翻转,将上料车内的原材料倾倒至混合罐内完成上料,简化技术人员的上料操作,且节省技术人员的劳动力消耗,提升上料效率。

9.可选的,所述转动组件包括滑块以及直线驱动件,所述滑块滑动设置于安装板靠近地面的一侧,所述直线驱动件设于上料通道上且输出端与滑块转动连接。

10.通过采用上述技术方案,在上料车滑动至安装板表面时,技术人员通过控制直线

驱动件上升,带动滑块从远离混合罐的一侧向靠近混合罐的一侧滑动,使安装板向混合罐的方向发生翻转,进而使安装板上的上料车向混合罐的方向翻转,使上料车内的原材料倾倒至混合罐内,技术人员控制直线驱动件的升降完成将上料车内的原材料倾倒至混合罐内的过程,操作简单,提升技术人员的工作效率。

11.可选的,所述安装板远离地面的一侧开设有容纳槽,所述容纳槽远离混合罐的一端呈开口状,且所述容纳槽远离地面一侧的开口宽度窄于靠近地面一侧的开口宽度,所述上料车的底侧设有定位块,所述定位块与容纳槽滑动适配。

12.通过采用上述技术方案,当上料车滑动至上料通道顶端时,技术人员滑动上料车使上料车底部的定位块滑动至容纳槽内,由于容纳槽远离地面的一侧宽于靠近地面的一侧,使定位块不易从容纳槽中沿竖直方向脱离,进而使在安装板翻转时,上料车不易与安装板相分离,进而使直线驱动件驱动安装板翻转倾倒时,上料车随安装板稳定的翻转,从而提升将原材料倾倒时,上料车的稳定性。

13.可选的,所述安装板上还设有用于使上料车稳定位于安装板上的稳定件。

14.通过采用上述技术方案,设置的稳定件进一步提升上料车与安装板连接的稳定性,进而使上料车与安装板的连接更加稳定。

15.可选的,所述稳定件包括限位块,所述容纳槽的内侧壁上开设有定位槽,所述定位块的外周壁上开设有限位槽,所述限位块弹性设置于定位槽内且活动插入限位槽中。

16.通过采用上述技术方案,当上料车滑动至安装板上时,此时定位块滑动至容纳槽中,此时限位块在弹性恢复力的作用下自动插入限位槽内,从而使定位块与容纳槽的相对位置保持恒定,进而使上料车与安装板的连接稳定;在倾倒完成后,技术人员调节限位块使限位块在弹性压缩力的作用下没入定位槽内,此时技术人员通过驱动件驱动上料车沿上料通道下滑,直至滑动至上料通道底部以备下一次上料。

17.可选的,所述上料车靠近混合罐的一侧倾斜布设,且所述上料车靠近混合罐的一侧活动伸入进料口内。

18.通过采用上述技术方案,当上料车翻转靠近混合罐时,通过倾斜布设的侧壁,原材料更容易从上料车内滑动至混合罐内,且上料车靠近混合罐的一侧伸入混合罐内,使原材料直接落入混合罐的进料口内,减少原材料从上料车与混合罐的间隙中遗漏造成浪费。

19.可选的,所述上料车内设有刮板,所述刮板滑动设置于上料车内,且所述刮板的相对两侧与上料车的相对两内侧壁相贴合,且所述刮板与上料车远离混合罐的内侧壁活动贴合,所述上料车内还设有用于驱动刮板对上料车的内侧壁进行刮动的刮动件。

20.通过采用上述技术方案,在上料车翻转对原材料进行倾倒时,通过刮动件驱动刮板贴合上料车的内侧壁刮动,减少原材料遗留在上料车的侧壁上,造成倾倒不充分,从而提升原材料的使用率。

21.可选的,所述刮动件包括配重块,所述配重块滑动设置于上料车的内底壁,且所述配重块且所述配重块远离混合罐的一侧与刮板靠近混合罐的一侧相连。

22.通过采用上述技术方案,在上料车向靠近混合罐的方向翻转时,配重块在重力作用下在上料车的内底壁滑动,带动刮板贴合上料车的侧壁刮动,将上料车侧壁上附着的原材料刮动至混合罐内,减少原材料残留在上料车侧壁上造成的倾倒不充分;在倾倒结束后,驱动件驱动上料车滑动至上料通道底部时,配重块在重力作用下滑动,使刮板恢复至与上

料车远离混合罐的侧壁相结合的位置,以备下一次上料;通过设置的配重块,无需设置额外的动力源即可实现对上料车内侧壁附着的原料的刮除,节约能源且操作简单。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置的上料通道、滑动设置在上料通道上的上料车以及驱动件,技术人员将原材料存放至上料车内,通过驱动件驱动上料车在上料通道上滑动至顶端,简化技术人员上料的步骤,从而提升技术人员的上料效率;

25.2.通过设置的翻转机构驱动上料车翻转实现自动倾倒,技术人员无需人工倾倒,节省技术人员的劳动力消耗,且进一步提升原材料的上料效率;

26.3.通过设置的刮板以及刮动件,减少倾倒时原材料在上料车内壁的残留,进而提升倾倒时原材料的利用率。

附图说明

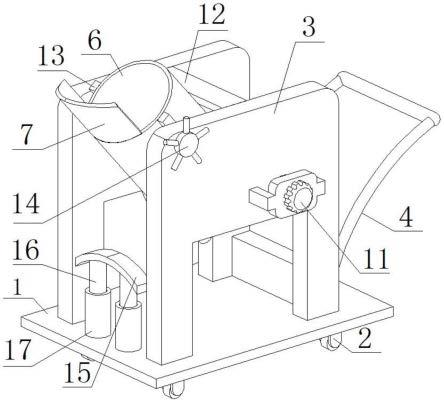

27.图1是本技术实施例中一种农药混合罐上料装置的整体结构示意图;

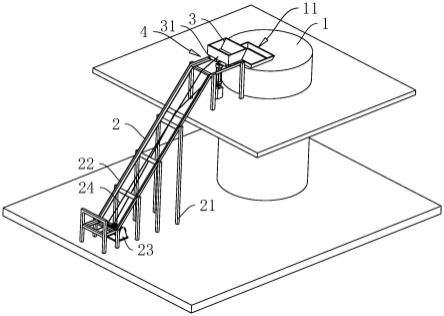

28.图2是本技术实施例中一种农药混合罐上料装置另一视角的整体结构示意图;

29.图3是图2中a部分的局部放大示意图;

30.图4是本技术实施例中上料车、安装板的连接结构示意图;

31.图5是本技术实施例中上料车、刮板、配重块的连接结构示意图。

32.附图标记:1、混合罐;2、上料通道;21、支撑架;22、滑轨;23、卷扬机;24、牵引绳;3、上料车;31、滑动辊;4、转动组件;41、安装板;42、滑块;421、滑槽;43、升降气缸;44、铰链;45、容纳槽;46、定位块;47、稳定件;471、限位块;472、定位槽;473、限位槽;5、刮板;51、刮动件;511、配重块;512、调节槽;513、调节块;514、调节弹簧。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种农药混合罐上料装置。参照图1,一种农药混合罐上料装置包括固定于混合罐1一侧的上料通道2,上料通道2包括两个相对倾斜向上布设的滑轨22以及固定于滑轨22底部的支撑架21,滑轨22的顶端水平布设且与混合罐1的侧壁固定连接,滑轨22的顶端与混合罐1的进料口处高度相一致,滑轨22的底部与地面相固定,支撑架21竖直布设,支撑架21的顶端与滑轨22的底侧相固定且支撑架21的底端与地面相固定;滑轨22上滑动设置有上料车3,上料车3呈斗状,且上料车3靠近混合罐1的一侧倾斜布设,上料车3的底部相对两侧转动连接有滑动辊31,两个滑动辊31分别与两个滑轨22滑动适配,上料车3的滑动方向与滑轨22的布设方向相一致,滑轨22底部还设有用于驱动上料车3在滑轨22上滑动的驱动件,在本实施例中,驱动件为卷扬机23,滑轨22上设有牵引绳24,牵引绳24绕设于卷扬机23的输出端上且牵引绳24的两端分别与上料车3垂直滑轨22长度方向的两侧固定连接;在需要上料时,技术人员将原材料装进上料车3内,通过卷扬机23控制上料车3在滑轨22上滑动,直至滑动至滑轨22顶端与混合机的进料口高度相持平,完成上料工作。

35.参照图1和图2,滑轨22顶端还设有便于技术人员对上料车3内的料倾倒至混合罐1内的翻转机构,翻转机构包括安装板41,安装板41设于滑轨22的顶端且水平布设,安装板41靠近混合罐1的一侧与两个滑轨22互相靠近的一侧通过铰链44转动连接,安装板41的转动

轴线与滑轨22的长度方向相垂直,上料车3在滑轨22上滑动时活动位于安装板41上,且上料车3的底侧与安装板41的上表面活动贴合,翻转机构还包括驱动安装板41转动的转动组件4。

36.参照图3,转动组件4包括滑块42,安装板41的底侧开设有滑槽421,滑槽421的开设方向与滑槽421顶端的长度方向相一致,滑块42滑动设置于滑槽421内;混合罐1顶层的地面上还设有用于驱动安装板41翻转的直线驱动件,在本实施例中直线驱动件为升降气缸43,升降气缸43的底端转动连接于顶层的地面上,且升降气缸43的输出端与滑块42的底侧转动连接,升降气缸43的转动轴线安装板41的转动轴线相一致。

37.参照图3和图4,为了使升降气缸43驱动安装板41翻转时,上料车3随之翻转进行原材料的倾倒,安装板41的上表面开设有容纳槽45,容纳槽45的开设方向与滑槽421的开设方向相一致,且容纳槽45远离混合罐1的一侧呈开口状,容纳槽45远离地面一侧的开口宽度窄于靠近地面一侧的开口宽度,上料车3的底部固定连接有定位块46,定位块46与容纳槽45滑动适配。

38.参照图4,为了使上料车3稳定位于安装板41上,安装板41上设有稳定件47,稳定件47包括限位块471,容纳槽45的相对两内侧壁均开设有定位槽472,定位块46的相对两侧开设有限位槽473,限位块471设于定位槽472内且活动插入限位槽473中,限位块471活动插入限位槽473内的一端呈楔形,且限位块471靠近容纳槽45开口端的一侧呈倾斜状,限位块471靠近定位槽472内底壁的一侧固定连接有限位弹簧,限位弹簧远离限位块471的一端与定位槽472的内底壁固定连接;安装板41远离混合罐1的一侧开设有操作槽,操作槽的宽度窄于定位槽472的宽度,且操作槽内滑动设置有操作杆,操作杆的一端突出于操作槽且另一端与限位块471固定连接;在其他实施例中,稳定件47也可以为插杆,上料车3的底侧开设有活动孔,插杆活动设于活动孔内,上料车3远离混合罐1的一侧开设有拨动槽,拨动槽的宽度窄于活动孔的宽度,拨动槽内滑动设置有拨杆,拨杆的一端凸出于拨动槽设置,且另一端与插杆的侧壁固定连接,安装板41的上表面开设有插槽,插杆的底端活动插入插槽内。

39.参照图5,为了便于在倾倒时减少原材料在上料车3内的残留,上料车3内滑动设置有刮板5,刮板5的一侧与上料车3远离混合罐1的内侧壁相贴合,刮板5的相对两侧与上料车3的相对两内侧壁相贴合,且刮板5沿轨道顶端的长度方向滑动。

40.参照图5,在上料车3上设有用于驱动刮板5对上料车3的内侧壁进行刮动的刮动件51,刮动件51包括配重块511,配重块511滑动设置于上料车3的内底壁上,上料车3的内底壁开设有调节槽512,刮板5靠近上料车3内底壁的一侧固定连接有调节块513,调节块513滑动设置于调节槽512内,调节块513靠近混合罐1的一侧固定连接有调节弹簧514,调节弹簧514的另一端与调节槽512靠近混合罐1的侧壁固定连接。

41.本技术实施例一种农药混合罐上料装置的实施原理为:在需要对混合罐1进行上料时,技术人员向上料车3内加入原材料,然后技术人员开启卷扬机23,卷扬机23驱动牵引绳24拉动上料车3在轨道上滑动至轨道顶部,滑动至轨道顶部时,上料车3呈水平状,此时上料车3在牵引绳24继续的牵引下运动,上料车3底部的定位块46滑动插入安装板41的容纳槽45内,此时容纳槽45内侧壁的限位块471自动插入定位块46的定位槽472内,通过限位块471使安装板41与上料车3保持相对位置的恒定;然后技术人员通过控制升降气缸43上升,推动安装板41远离混合罐1的一侧向靠近混合罐1的一侧转动靠近,从而使安装板41上的上料车

3向混合罐1转动靠近,直至上料车3靠近混合罐1的一侧伸入混合罐1的开口处,且同时,配重块511在重力的作用下贴合上料车3的内底壁滑动,带动上料车3内的刮板5贴合上料车3的内周壁刮动,减少上料车3内周壁上原材料的残留,减少原材料的浪费;在上料完毕时,技术人员通过控制升降气缸43下降使安装板41以及上料车3向远离混合罐1的一侧转动,直至水平,此时技术人员通过拨动操作杆,使限位块471与限位槽473相分离,此时技术人员控制卷扬机23拉动牵引绳24,使上料车3向沿轨道向轨道的底端滑动,在滑动至轨道倾斜处时,配重块511在重力的作用下向上料车3远离混合罐1的侧壁滑动,从而使刮板5与上料车3远离混合罐1的侧壁相贴合,以备下一次上料。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。