一种中频感应炉炉衬的二次打结方法

一、技术领域:

1.本发明涉及炉衬打结修复技术领域,具体涉及一种中频感应炉炉衬的二次打结方法。

二、

背景技术:

2.中频感应炉是钢铁熔炼行业的重要设备,在铸造行业使用广泛。中频感应炉炼钢过程中,炉衬在高温钢液的侵蚀、冲刷等作用下会逐渐变薄,甚至造成局部剥层脱落,通常在炉衬寿命1/3~1/2炉次后,需要对炉衬局部损伤部位进行修补才能继续使用。这种局部修补方法需要每天使用专用材料进行修补,不仅劳动强度大,而且与炉体结合不好,易于在钢液中形成非金属夹杂,使用寿命短,更为麻烦的是这种修补材料会引起钢液增磷,对高品质铸钢生产十分不利。因此,寻找新的炉衬修补方法对钢铁行业的可持续发展具有重要的意义。

三、

技术实现要素:

3.本发明要解决的技术问题是:根据目前炉衬修补方法存在劳动强度大、易于在钢液中形成非金属夹杂、使用寿命短,而且会引起钢液增磷等技术问题。本发明提供一种新的中频感应炉炉衬的二次打结方法。采用本发明技术方案对中频感应炉进行二次打结,能够有效降低炉衬修补的劳动强度、避免普通炉衬修补引起钢液增磷问题,由此避免形成非金属夹杂;并且能够提高炉衬的使用寿命。

4.为了解决上述问题,本发明采取的技术方案是:

5.本发明提供一种中频感应炉炉衬的二次打结方法,所述打结方法包括以下步骤:

6.a、首次打结的炉衬使用40~50炉次后,清理炉膛内侧浮渣;

7.b、将坩埚置入炉内,使坩埚位于炉膛中心,并用木销定位坩埚,坩埚外径比首次打结炉衬内径小60~130mm;

8.c、在坩埚与炉膛内壁之间加入100~150mm高的炉衬材料进行捣打震实,然后继续添加80~120mm高的炉衬材料并捣打震实,直到打满为止;

9.d、将二次打结炉衬放置10~40h进行自然干燥,然后加盖板,并将炉体加热至800~1000℃进行烘烤,烘烤时间为1~5h;

10.e、烘烤后在坩埚内加入金属炉料,继续升温至1000~1400℃、保温1~3h,进行半烧结,然后继续升温至1550~1700℃、保温0.5~2h,出钢后完成烧结。

11.根据上述中频感应炉炉衬的二次打结方法,步骤a中所述首次打结的炉衬材料为酸性炉衬、碱性炉衬或者中性炉衬。

12.根据上述中频感应炉炉衬的二次打结方法,步骤b中所述坩埚的材质为碳钢,坩埚厚度为8~12mm。

13.根据上述中频感应炉炉衬的二次打结方法,步骤c中所述炉衬材料与首次打结的炉衬材质成分相同。

14.本发明的积极有益效果:

15.1、利用本发明技术方案对中频感应炉炉衬进行二次打结,由此能够大幅提升炉衬的使用寿命,二次打结炉衬与无修补炉衬相比寿命增加一倍,与普通修补炉衬相比寿命增加10倍。

16.2、本发明技术方案,简单方便,炉衬寿命周期内取消了补炉操作,可有效避免炉衬修补的劳动强度和补炉材料消耗,一个炉衬寿命周期可以节约10~15次补炉材料。

17.3、本发明技术方案能够有效避免普通炉衬修补引起钢液增磷问题,并且可以避免形成非金属夹杂。

四、附图说明:

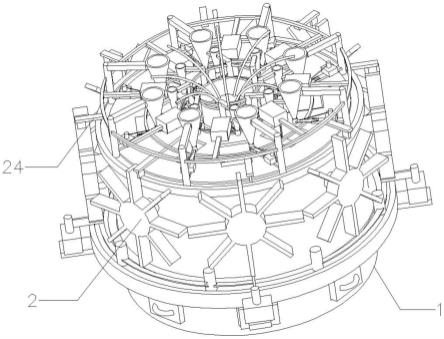

18.图1本发明实施例1首次打结10t中频感应炉炉衬结构示意图;

19.由图1可见,首次打结10t中频感应炉炉衬厚度为210~360mm。

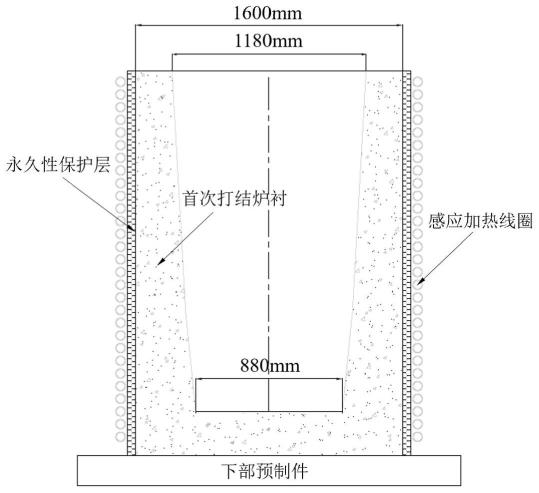

20.图2本发明实施例1二次打结10t中频感应炉炉衬结构示意图;

21.由图2可见,10t中频感应炉二次打结坩埚外径比首次打结炉衬内径小80~110mm。

五、具体实施方式:

22.以下结合实施例进一步阐述本发明,但并不限制本发明技术方案保护的范围。

23.实施例1:

24.本发明中频感应炉炉衬的二次打结方法,所述打结方法的详细步骤如下:

25.a、首次打结的炉衬使用50炉次后,清理炉膛内侧浮渣;

26.b、将厚度为10mm碳钢坩埚置入炉内,使坩埚位于炉膛中心,并用木销定位坩埚,坩埚外径比首次打结炉衬内径小80~110mm;

27.c、在坩埚与炉膛内壁之间加入120mm高的碱性炉衬材料进行捣打震实,然后继续添加100mm高的碱性炉衬材料并捣打震实,直到打满为止;

28.d、将二次打结炉衬放置24h进行自然干燥,然后加盖板,并将炉体加热至900℃进行烘烤,烘烤时间为2h;

29.e、烘烤后在碳钢坩埚内加入金属炉料,继续升温至1250℃、保温2h,进行半烧结,然后继续升温至1600℃、保温1h,出钢后完成烧结。

30.本实施例首次打结中频感应炉炉衬结构示意图详见附图1,二次打结中频感应炉炉衬结构示意图详见附图2,该二次打结炉衬可以继续运行50炉次以上。

31.实施例2:

32.本发明中频感应炉炉衬的二次打结方法,所述打结方法的详细步骤如下:

33.a、首次打结的炉衬使用50炉次后,清理炉膛内侧浮渣;

34.b、将厚度为12mm碳钢坩埚置入炉内,使坩埚位于炉膛中心,并用木销定位坩埚,坩埚外径比首次打结炉衬内径小100~130mm;

35.c、在坩埚与炉膛内壁之间加入150mm高的碱性炉衬材料进行捣打震实,然后继续添加120mm高的碱性炉衬材料并捣打震实,直到打满为止;

36.d、将二次打结炉衬放置36h进行自然干燥,然后加盖板,并将炉体加热至1000℃进行烘烤,烘烤时间为1h;

37.e、烘烤后在碳钢坩埚内加入金属炉料,继续升温至1350℃、保温1.5h,进行半烧结,然后继续升温至1700℃、保温0.5h,出钢后完成烧结。

38.实施例3:

39.本发明中频感应炉炉衬的二次打结方法,所述打结方法的详细步骤如下:

40.a、首次打结的炉衬使用40炉次后,清理炉膛内侧浮渣;

41.b、将厚度为8mm碳钢坩埚置入炉内,使坩埚位于炉膛中心,并用木销定位坩埚,坩埚外径比首次打结炉衬内径小60~90mm;

42.c、在坩埚与炉膛内壁之间加入100mm高的碱性炉衬材料进行捣打震实,然后继续添加80mm高的碱性炉衬材料并捣打震实,直到打满为止;

43.d、将二次打结炉衬放置20h进行自然干燥,然后加盖板,并将炉体加热至800℃进行烘烤,烘烤时间为4h;

44.e、烘烤后在碳钢坩埚内加入金属炉料,继续升温至1100℃、保温3h,进行半烧结,然后继续升温至1550℃、保温2h,出钢后完成烧结。

技术特征:

1.一种中频感应炉炉衬的二次打结方法,其特征在于,所述打结方法包括以下步骤:a、首次打结的炉衬使用40~50炉次后,清理炉膛内侧浮渣;b、将坩埚置入炉内,使坩埚位于炉膛中心,并用木销定位坩埚,坩埚外径比首次打结炉衬内径小60~130mm;c、在坩埚与炉膛内壁之间加入100~150mm高的炉衬材料进行捣打震实,然后继续添加80~120mm高的炉衬材料并捣打震实,直到打满为止;d、将二次打结炉衬放置10~40h进行自然干燥,然后加盖板,并将炉体加热至800~1000℃进行烘烤,烘烤时间为1~5h;e、烘烤后在坩埚内加入金属炉料,继续升温至1000~1400℃、保温1~3h,进行半烧结,然后继续升温至1550~1700℃、保温0.5~2h,出钢后完成烧结。2.根据权利要求1所述中频感应炉炉衬的二次打结方法,其特征在于:步骤a中所述首次打结的炉衬材料为酸性炉衬、碱性炉衬或者中性炉衬。3.根据权利要求1所述中频感应炉炉衬的二次打结方法,其特征在于:步骤b中所述坩埚的材质为碳钢,坩埚的厚度为8~12mm。4.根据权利要求1所述中频感应炉炉衬的二次打结方法,其特征在于:步骤c中所述炉衬材料与首次打结的炉衬材质成分相同。

技术总结

本发明公开了一种中频感应炉炉衬的二次打结方法。首次打结的炉衬使用40~50炉次后,清理炉膛内侧浮渣;将坩埚置入炉内,使坩埚位于炉膛中心,并用木销定位坩埚;在坩埚与炉膛内壁之间加入100~150mm高的炉衬材料进行捣打震实,然后继续添加80~120mm高的炉衬材料并捣打震实,直到打满为止;将二次打结炉衬进行自然干燥,然后加盖板,并将炉体加热进行烘烤;烘烤后在坩埚内加入金属炉料,继续升温进行半烧结,出钢后完成烧结。本发明简单方便,能够有效降低炉衬修补的劳动强度,提高使用寿命;并且能够有效避免普通炉衬修补引起的钢液增磷问题,从而避免形成非金属夹杂。从而避免形成非金属夹杂。

技术研发人员:王成铎 余健 印鹏飞 朱小龙 黄宏林 谢代海 吴建杰

受保护的技术使用者:南通新兴机械制造有限公司

技术研发日:2022.09.20

技术公布日:2022/12/19

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。