1.本发明涉及土壤修复技术领域,具体涉及一种土壤中污染物高压涡流高效分离方法。

背景技术:

2.在国内外场地修复常用技术中,通过分离液与土壤的搅拌混合,实现污染物从土壤相到水相的迁移,进而固液分离实现污染物的去除,是常用的修复手段。该技术通过配置不同性质的分离液,实现对有机物、重金属等不同类别污染物的清除,能够显著降低土壤污染物含量。

3.其中,异位分离工艺相对于其他修复方式效果良好、可靠性高,近年来已得到广泛关注。异位分离工艺的效果与土壤和分离液的混合情况密切相关,现有主流混合搅拌装置通常采用土块破碎、颗粒筛分、振动混合、滚筒混合、螺旋搅拌、多级处理等工艺,实现分离液和土壤的充分混合。但是,这些工艺仍存在一定的混合不均匀、效率低、占地面积大等不足。

4.目前,关乎高压涡流高效分离工艺的介绍较少,相关技术主要通过增加分离液压力来提升混合效率,而针对管道结构效能方面缺乏相关技术,因此,针对管道结构效能及分离效率方面仍需要更加完善的冲淋结构方案。

技术实现要素:

5.本发明是为了解决上述问题而进行的,目的在于提供一种土壤中污染物高压涡流高效分离方法。

6.本发明提供了一种土壤中污染物高压涡流高效分离方法,具有这样的特征:包括以下步骤:高压输送分离液;使输送的分离液的流速进一步地增加,同时分成左右两股;使两股分离液与待分离土壤形成一次湍流混合;使形成一次湍流混合的分离液和土壤的混合物旋转、摩擦,实现进一步地混合;使进一步混合的分离液和土壤的混合物的流速和冲击力降低;使流速和冲击力降低的分离液和土壤的混合物形成二次湍流混合,同时其流速和冲击力进一步地降低;收集最终的分离液和土壤的混合物,并对其固液分离。

7.在本发明提供的土壤中污染物高压涡流高效分离方法中,还可以具有这样的特征:该方法使用土壤中污染物高压涡流高效分离装置进行分离液和土壤的混合,土壤中污染物高压涡流高效分离装置包括依次连通的收缩管、第一混合室、高压混合管、扩张管以及第二混合室,收缩管的始端为分离液进口,收缩管内的底部设有分流抬升面,分流抬升面用于使流经的分离液分成左右两股,并同时抬升,第一混合室的顶部设有土料进口,第一混合室的左右两侧内壁呈便于形成湍流的圆弧形,高压混合管内设有旋转叶片,旋转叶片用于使流经的分离液和土壤的混合物旋转、摩擦并混合;扩张管的末端底部设有土料出口,第二混合室的后侧内壁呈便于形成湍流的圆弧形。

8.进一步地,分流抬升面包括第一平滑曲面和第二平滑曲面,第一平滑曲面和第二

平滑曲面在收缩管内左右分布,并且其到收缩管的底侧内壁的距离沿始端往末端方向逐渐增大。

9.进一步地,旋转叶片为多个,高压混合管内设有沿轴向分布的多组旋转叶片组,并且每组旋转叶片组包括沿高压混合管的周向分布的至少两个旋转叶片。

10.进一步地,土料进口呈竖直设置的管状。

11.进一步地,土料出口呈竖直设置的管状。

12.进一步地,分离液进口处设有流量计。

13.进一步地,高压混合管的中部设有压力表。

14.进一步地,第一混合室和高压混合管内的介质压力为80~150mpa。

15.在本发明提供的土壤中污染物高压涡流高效分离方法中,还可以具有这样的特征:待分离土壤预先经过破碎和筛分。

16.发明的作用与效果

17.根据本发明所涉及的土壤中污染物高压涡流高效分离方法,因为分离液采用高压输送,在对土壤冲洗的过程中,高压分离液先是进行进一步提速和分流,然后与待分离土壤进行一次湍流混合,而后分离液和土壤的混合物进行旋转、摩擦,实现进一步地混合,之后减缓冲击压力,再之后进行二次湍流混合和降速,最后收集并进行固液分离,就实现了对污染土壤的高效、快速分离。所以,本方法显著提升了污染物与土壤颗粒的分离效能,解决了目前技术混合不均匀、效率低的不足,具有良好的应用前景。

附图说明

18.图1是本发明的实施例中土壤中污染物高压涡流高效分离方法的步骤示意图;

19.图2是本发明的实施例中土壤中污染物高压涡流高效分离装置的侧视剖面图;

20.图3是本发明的实施例中土壤中污染物高压涡流高效分离装置的俯视剖面图;

21.图4是本发明的实施例中高压混合管内的旋转叶片的结构示意图。

22.附图标记说明:

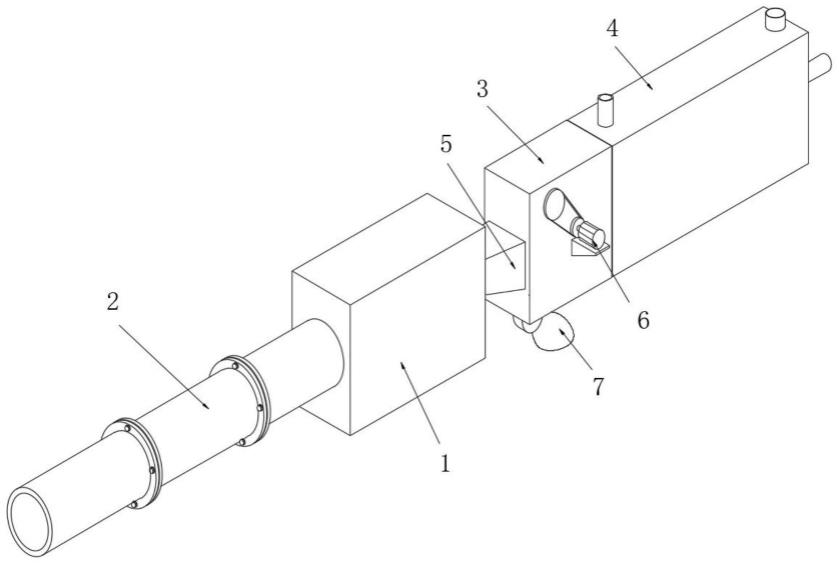

23.100土壤中污染物高压涡流高效分离装置;10收缩管;11分离液进口;12分流抬升面;121第一平滑曲面;122第二平滑曲面;20第一混合室;21土料进口;30高压混合管;31旋转叶片;40扩张管;41土料出口;50第二混合室;60流量计;70压力表。

具体实施方式

24.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明作具体阐述。

25.实施例

26.图1是土壤中污染物高压涡流高效分离方法的步骤示意图。

27.如图1所示,本实施例提供了一种土壤中污染物高压涡流高效分离方法,包括以下步骤:高压输送分离液;使输送的分离液的流速进一步地增加,同时分成左右两股;使两股分离液与待分离土壤形成一次湍流混合;使形成一次湍流混合的分离液和土壤的混合物旋转、摩擦,实现进一步地混合;使进一步混合的分离液和土壤的混合物的流速和冲击力降低;使流速和冲击力降低的分离液和土壤的混合物形成二次湍流混合,同时其流速和冲击

力进一步地降低;收集最终的分离液和土壤的混合物,并对其固液分离。

28.其中,对分离液和土壤的充分混合通过土壤中污染物高压涡流高效分离装置实现,下面对该装置作具体说明。

29.图2是土壤中污染物高压涡流高效分离装置100的侧视剖面图,图3是土壤中污染物高压涡流高效分离装置100的俯视剖面图。

30.如图2和图3所示,该土壤中污染物高压涡流高效分离装置100主要包括依次连通的收缩管10、第一混合室20、高压混合管30、扩张管40、以及第二混合室50。

31.收缩管10的始端(或者说大径端)为供高压分离液进入的分离液进口11,收缩管10的末端(或者说小径端)与第一混合室20连接,收缩管10通过管径逐渐变小使流经的分离液的流速增加。收缩管10内的底部设有分流抬升面12,分流抬升面12包括第一平滑曲面121和第二平滑曲面122,第一平滑曲面121和第二平滑曲面122在收缩管10内左右分布,并且其到收缩管10的底侧内壁的距离沿始端往末端方向逐渐增大,如此能使流经分流抬升面12的分离液分成左右两股,并同时平稳抬升,进一步地增加流速。

32.第一混合室20的顶部设有供土壤进入的土料进口21,土料进口21呈竖直设置的管状,使得土壤在重力作用下落入第一混合室20内。第一混合室20采用圆形腔室设计,具体地,第一混合室20的左右两侧内壁呈圆弧形,用于对经过分流抬升面12分流抬升的两股分离液导流,使其在第一混合室20内形成湍流流动。如图3所示,当两股分离液进入第一混合室20,并且土壤从土料进口21落入第一混合室20时,这两股分离液在第一混合室20内壁的导流下汇合碰撞以及在重力作用下下落,同时其与土壤形成激烈碰撞,实现强效混合、破碎以及分离,其中的一部分混合物会流入高压混合管30,另一部分混合物会在第一混合室20内呈湍流流动,如此实现分离液和土壤的充分混合以及污染物高效转移至分离液的充分分离。

33.高压混合管30供流经的分离液和土壤的混合物在内流动冲洗,这里的“流动冲洗”指的是分离液和土壤充分混合和碰撞。高压混合管30内设有沿轴向分布的多组旋转叶片31组,每组旋转叶片31组包括沿高压混合管30的周向分布的多个旋转叶片31。如图4示所示的旋转叶片31的结构示意图,旋转叶片31呈弧形曲线状。旋转叶片31的设置使流经的分离液和土壤在高压混合管30内摩擦、旋转,形成湍流流动,实现进一步的混合及分离。

34.扩张管40的始端(或者说小径端)与高压混合管30的末端连接,扩张管40的末端(或者说大径端)与第二混合室50连接,扩张管40通过管径逐渐增大使流经扩张管40的分离液和土壤的混合物的流速降低,以减缓冲击力,并同时使分离液和土壤进一步地混合。扩张管40的末端底部设有土料出口41,土料出口41呈竖直设置的管状,以供扩张管40中的混合物及从第二混合室50回流的混合物在重力作用下流出。

35.第二混合室50供分离液和土壤的混合物碰撞内壁形成二次湍流混合,并同时降低流速和冲击力,便于后续出料。第二混合室50采用半圆形腔室设计,具体地,第二混合室50的后侧内壁呈圆弧形,用于对分离液和土壤的混合物导流,使其经碰撞回流形成湍流流动,实现分离液和土壤的二次混合。

36.该土壤中污染物高压涡流高效分离装置在使用时,待分离土壤先是从土料进口21落入第一混合室20进行一次混合作业,借助分流抬升面12形成的分离液湍流实现混合、分离,而后进入高压混合管30,借助高压混合管30内的旋转叶片31实现进一步地混合、分离,

之后进入扩张管40减缓流速,降低冲击力,再之后进入第二混合室50再次进行碰撞冲击,实现二次混合和降速,最终从土料出口41进行收集。分离液先是从分离液进口11进入,经过收缩管10和分流抬升面12实现进一步提速和分流,增大了分离过程地冲击力和混合程度,而后进入第一混合室20和高压混合管30,与土壤混合流动,最终同样从土料出口41进行收集。

37.其中,从土料进口21投加的土壤需事先经过破碎和筛分,不宜含有较大颗粒土块及石子,否则会损坏分流抬升面12、第一混合室20、高压混合管30、扩张管40、以及第二混合室50。因此,在具体实施时,需在土料进口21前安装破碎装置、筛分装置、输送装置,以配合土壤中污染物高压涡流高效分离装置进行使用。

38.从分离液进口11进入的分离液采用高压泵进行输送,输送压力视实际设备情况决定,推荐压力在80~150mpa之间,能够取得较为良好的分离效果。进一步地,分离液进口11处设有流量计60,流量计60的设置能够对进入高压混合管30的分离液进行计量,从而便于监控与调节,分离液的流量可根据高压混合管30内的压力进行适当调节。高压混合管30的中部设有压力表70,压力表70的设置能够对高压混合管30中的混合物压力进行测量,从而便于监控与调节,压力表70检测到的高压混合管30内的混合物压力宜为80~150mpa。

39.需要说明的是,本实施例所示的土壤中污染物高压涡流高效分离装置100中未设置相关管段阀门,在具体实施时,应按照实际操作需要设置流量控制阀门等。

40.从土料出口41收集的是分离液和土壤的混合物,后续还应经过固液分离工序,最后分离得到的分离液回收循环利用,分离得到的土壤完成了污染物去除。

41.此外,该土壤中污染物高压涡流高效分离装置100可以进行多级串联,进一步地提升分离效果,也可以多个平行使用,提升土壤处理量。

42.实施例的作用与效果

43.根据本实施例所涉及的土壤中污染物高压涡流高效分离方法,因为分离液采用高压输送,在对土壤冲洗的过程中,高压分离液先是进行进一步提速和分流,然后与待分离土壤进行一次湍流混合,而后分离液和土壤的混合物进行旋转、摩擦,实现进一步地混合,之后减缓冲击压力,再之后进行二次湍流混合和降速,最后收集并进行固液分离,就实现了对污染土壤的高效、快速分离。所以,本方法显著提升了污染物与土壤颗粒的分离效能,解决了目前技术混合不均匀、效率低的不足,具有良好的应用前景

44.其中,对分离液和土壤的混合采用土壤中污染物高压涡流高效分离装置实现。该装置包括依次连通的收缩管、第一混合室、高压混合管、扩张管、以及第二混合室。收缩管内设有分流抬升面,第一混合室采用两侧内壁呈圆弧形的腔室设计,并且顶部设有土料进口,高压混合管内设有旋转叶片,扩张管的末端底部设有土料出口,第二混合室采用后侧内壁呈圆弧形的腔室设计。当待分离土壤进入第一混合室时,土壤和借助分流抬升面形成的分离液在第一混合室内形成一次湍流混合,而后进入高压混合管,并通过其内旋转叶片实现进一步混合、分离,之后进入扩张管减缓冲击压力,再进入第二混合室再次进行碰撞冲击,实现二次湍流混合和降速,最终从扩张管末端的土料出口进行收集。该装置采用高压冲刷和特殊构型设计,显著提升了污染物与土壤颗粒的分离效能,解决了目前技术混合不均匀、效率低、占地面积大的不足,也降低了成本。

45.进一步地,第一混合室和高压混合管内的压力宜为80~150mpa,不仅能保证分离液与土壤充分混合,还能避免过高的冲击力造成高压混合管内旋转叶片的损坏。

46.进一步地,采用两段混合室设计,显著提升了污染物与土壤颗粒的分离效果。其中,第一混合室采用分流混合模式,高压分离液经分流抬升面形成两股高速分离液流,在第一混合室内相撞形成湍流流动,与投加的土壤形成激烈碰撞,实现强效混合、破碎和分离。第二混合室采用冲撞混合模式,冲淋混合物经碰撞回流形成湍流流动,实现了分离液与土壤的二次混合。

47.进一步地,旋转叶片可以在高压混合管内沿轴向分布成多组,每组的旋转叶片可以沿高压混合管的周向分布。旋转叶片能使高压分离液和土壤在高压混合管内摩擦、旋转,形成湍流流动,实现充分混合。其充分利用了管内压力与速度,实现了高压射流和直管混合的同时进行,大大增加了分离效率,减少了设备占地面积和成本。

48.进一步地,扩张管和第二混合室可以有效降低末端压力,增加该土壤中污染物高压涡流高效分离装置的使用寿命。其中,扩张管通过管径增大实现高压高速冲淋混合物的降速,有效减少了对管道末端的冲击。第二混合室通过圆弧形后侧内壁显著降低了分离液对管道的冲击。

49.进一步地,在分离液进口处设有流量计,流量计能够对进入高压混合管的分离液进行计量。在高压混合管的中部设有压力表,压力表能够对高压混合管中的混合物压力进行测量。通过设置流量计和压力表,便于对本装置内介质的流量和压力进行监控与调节。

50.进一步地,待分离土壤预先经过破碎和筛分,能避免造成管道、腔室、以及内部结构的损坏。

51.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。