1.本发明属于废水处理技术领域,尤其涉及在废水中分离丁基黄药的水处理复合颗粒。

背景技术:

2.随着现代工业的快速发展,矿山开采的规模逐渐扩大,浮选药剂的使用量随之增加,矿浆中残留的浮选药剂引起的问题日趋严重。例如浮选矿浆中残余的起泡剂,会使得起泡剂的用量波动变大,不易控制,容易出现起泡剂用量过多、泡沫发粘溢槽的现象;残余捕收剂的积累会使其出现用量过大、浮选选择性降低、指标恶化等情况;残余的调整剂(活化剂和抑制剂)容易导致浮选指标恶化,可能出现不该上浮的矿物被活化或需要上浮的矿物被抑制的情况。残余药剂对重选和磁选也会产生一定的影响,如有些具有絮凝作用的药剂会使矿粒产生凝聚,导致有用矿物颗粒和脉石矿物颗粒分散不佳,发生夹杂包裹,从而降低重选和磁选的过程选择性。特别地,残留的浮选药剂不仅对选矿废水回用造成负面影响,还对环境和人体造成危害。其中,黄药(黄原酸盐)是硫化矿浮选常用的捕收剂之一,主要作用是提高矿物表面的疏水性,增加矿物的可浮性,使浮游的矿粒附着于气泡上。黄药是一类有机化合物的总称,按其化学组成也可称为烃基二硫代碳酸盐,常用的黄药主要有乙基黄药、正丁基黄药、异丙基黄药、异丁基黄药、正戊基黄药和正己基黄药等,其中丁基黄药是选矿业中应用最广泛的一种捕收剂。黄药在一定浓度下对水生物有毒害作用。而且,选矿回水中的黄药还会影响浮选矿物的品位和产率,尤其附着在精矿表面的残留黄药在高温干燥过程中会产生有毒有害的挥发气体。因此,需要对选矿废水中的黄药进行分离处理,使其达标排放,以保护矿山生态环境。

3.常见的将丁基黄药从废水中分离去除的方法主要有以下几大类:

4.第一类是自然沉降法,自然沉降法顾名思义就是将选矿废水直接排放至尾矿库,采用尾矿库来处理浮选废水中的黄药。因为黄药的性质不稳定,在尾矿库中的黄药由于太阳光和停留时间的延长会发生自降解。自然沉降法操作简单、运行成本低,但是,黄药降解速度通常受光照强度和水温等自然因素的制约,有研究发现在自然水体中,初始浓度为1.52mg/l的黄药降解至0.02mg/l需要6天的时间,处理的时间较长,并且降解的产物有cs2,易造成二次污染。选矿废水经自然沉降后一般还不能直接回用到浮选工艺中,会造成浮选指标的恶化。

5.第二类是混凝沉淀法,混凝沉淀法借助絮凝剂或凝聚剂等化学药剂的作用将废水中残留的丁基黄药的存在状态转化成凝聚态,再通过沉降的方式分离出来。例如,通过往黄药废水中添加硫酸亚铁,使其生成沉淀来除去黄药,净化处理后的水能达到排放标准。沉淀法优点主要是机理的研究比较成熟,反应速度较快,并且去除率较高,形成的沉淀物也较易分离,但是当黄药浓度较高的时候需要的沉淀剂的量较大,处理成本较高。而且,一般所添加的混凝剂会对浮选指标造成影响,因此在生产实践中一般需要考虑到混凝剂对废水回用的负面影响。混凝沉淀法一般多用于处理含有大量固体悬浮物和重金属离子(如cu

2

、pb

2

)

的选矿废水。

6.第三类是化学氧化法,化学氧化法是借助强氧化剂将选矿废水中残余的选矿有机物氧化还原分解为co2和h2o,从而达到降低废水的cod和毒害性的目的。黄药的化学性质不稳定,许多氧化剂都能将黄药氧化成双黄药。目前常用的氧化法主要有漂白粉氧化法、fenton氧化、臭氧氧化和光催化氧化等。与其他废水处理方法相比,化学氧化法具有处理效率高、操作流程简易等优点,但是由于处理成本昂贵,一般用于对废水的深度处理中。

7.第四类是生物处理法,生物处理法主要是以选矿废水中黄药为碳源,借助微生物的新陈代谢作用来降解黄药,以达到选矿废水净化处理的目的。相比于其它废水处理方法,生物处理法是一类新型绿色的废水处理方法,其具有处理成本低廉、二次污染小等优点,但处理废水所耗的时间较长,对微生物自身的要求较高。

8.第五类是吸附法,吸附法主要是向废水中投加吸附剂使废水中黄药被富集在吸附剂表面使得选矿废水得到净化的一种方法,常用的吸附材料有活性炭、炉渣和高岭土等。例如,徐劲等采用活性炭粉末对浮选废水中黄药进行了研究,发现当黄药废水的初始黄药质量浓度为125mg/l时,使用375mg/l的粉末活性炭,黄药的去除率大于92.5%,这表明用粉末活性炭处理效果较好,但是,用于大量废水处理时,活性炭的处理成本较高。而且,粉末吸附材料在应用中存在固液分离困难,易产生二次污染且回收困难等缺陷。

技术实现要素:

9.有鉴于此,本发明的目的在于提供一种水处理复合颗粒及其在废水中分离丁基黄药的应用。本发明的复合颗粒的制备,采用便宜易得的钙基膨润土原矿以及废弃材料鸡蛋壳为主要材料,大大降低了成本;制备工艺简单,方便扩大进行规模化生产;同时,制得的复合颗粒对于废水中丁基黄药的分离去除率高,吸附后的固体颗粒完整度高,容易与废水分离,非常适合用在废水中丁基黄药的工业化分离/去除。

10.为了实现上述目的,本发明提供一种水处理复合颗粒,包括以下步骤:

11.(1)将乙基纤维素与十六烷基二甲基苄基氯化铵混合均匀后溶于无水乙醇中,将溶液加热至75~78℃,在磁力搅拌器下搅拌7~10分钟,得到混合溶液,所述混合溶液中,乙基纤维素的质量百分数为6.4%,十六烷基二甲基苄基氯化铵的质量百分数为15.76%;

12.(2)将钙基膨润土粉末和鸡蛋壳粉末按照质量比为3:7~4:6混合均匀,得到混合粉末,其中,所述钙基膨润土粉末的粒径≤200目,所述鸡蛋壳粉末的粒径≤200目;再向装有所述混合粉末的容器中加入所述混合溶液,室温下充分搅拌5~20分钟,得到均匀的混合物料,其中,所述混合粉末的质量与所述混合溶液的体积的配比为(1.73~2.3)g:1ml;

13.(3)将所述混合物料投入到造粒机中造粒,得到直径为1~3mm的圆柱状颗粒,干燥后即得水处理复合颗粒。

14.在本发明的一些具体实例中,所述鸡蛋壳粉末通过以下步骤制得:将鸡蛋壳置于naoh溶液中浸泡,取出后去掉鸡蛋壳内膜,再用超纯水或蒸馏水洗涤,干燥、研磨、过筛。

15.在本发明的一些具体实例中,所述naoh溶液的浓度为4~6mol/l,浸泡时间为24~48小时,浸泡每kg鸡蛋壳所用的naoh溶液的体积为1.8~2.2l。

16.在本发明的一些具体实例中,所述naoh溶液的浓度为4mol/l,浸泡时间为24小时,浸泡每kg鸡蛋壳所用的naoh溶液的体积为2l。

17.在本发明的一些具体实例中,所述钙基膨润土粉末通过将钙基膨润土原料干燥、研磨、过筛而得。

18.在本发明的一些具体实例中,所述钙基膨润土的干燥温度为100~120℃,例如105℃。

19.在本发明的一些具体实例中,步骤(1)中,所述加热温度为78℃,所述搅拌时间为8分钟。

20.在本发明的一些具体实例中,步骤(2)中,所述钙基膨润土粉末与所述鸡蛋壳粉末的质量比为3:7。

21.在本发明的一些具体实例中,步骤(2)中,所述混合粉末的质量与所述混合溶液的体积的配比为2.3g:1ml。

22.在本发明的一些具体实例中,步骤(3)中,所述干燥温度为105℃。

23.在本发明的一些具体实例中,所述水处理复合颗粒的表面电位为-10.13mv。

24.在本发明的一些具体实例中,所述水处理复合颗粒的比表面积为2.85m2/g,总孔体积为0.0094ml/g,平均孔径大小为20.63nm。

25.此外,本发明还提供了上述水处理复合颗粒在废水中分离丁基黄药的应用。

26.在本发明的一些具体实例中,所述水处理复合颗粒在废水中分离丁基黄药的应用,包括以下步骤:将上述水处理复合颗粒加入含丁基黄药的废水中,在50~70℃振荡处理废水1~3h,然后,对处理后的废水进行固液分离。

27.结果显示:以模拟含丁基黄药废水为处理对象,采用上述的水处理复合颗粒处理含丁基黄药废水,取得了很好的效果,例如,在模拟废水中丁基黄药初始浓度为10mg/l、初始ph为6.8、振荡时间3h、反应温度50℃、水处理复合颗粒用量为0.5g/100ml废水、对丁基黄药的去除率可高达为99.95%,水处理后分离所得固体颗粒的完整度为96%,水处理后ph值为7.0。

28.本发明中,充分利用了钙基膨润土、鸡蛋壳和有机物的相互作用,制得具有特定层间结构和表面性质的疏松多孔的水处理复合颗粒。水处理复合颗粒不仅具有低的表面电位,大的比表面积和总孔体积,较为明显的层状结构和粗糙表面,还对于废水中丁基黄药有特定的选择性:去除率可高达99.95%,基本达到完全去除;且吸附后分离的固体颗粒物质的完整度保持得非常好,很容易从废水中分离,不易造成二次污染。

29.本发明中,所述室温一般是指10~40℃。

30.相对于现有技术,本发明具有以下有益的技术效果:

31.本发明的复合颗粒的制备中,采用资源丰富且便宜易得的钙基膨润土原矿以及废弃材料鸡蛋壳为主要材料,有机物的使用量极低,大大降低了成本。

32.本发明的制备工艺简单,不需要特殊条件和特定控制,很方便进行规模化扩大生产。

33.本发明制得的复合颗粒对于废水中丁基黄药的分离速度快、去除率高,吸附后的固体颗粒完整度高,容易与废水分离,非常适合用于废水中丁基黄药的工业化分离/去除。

附图说明

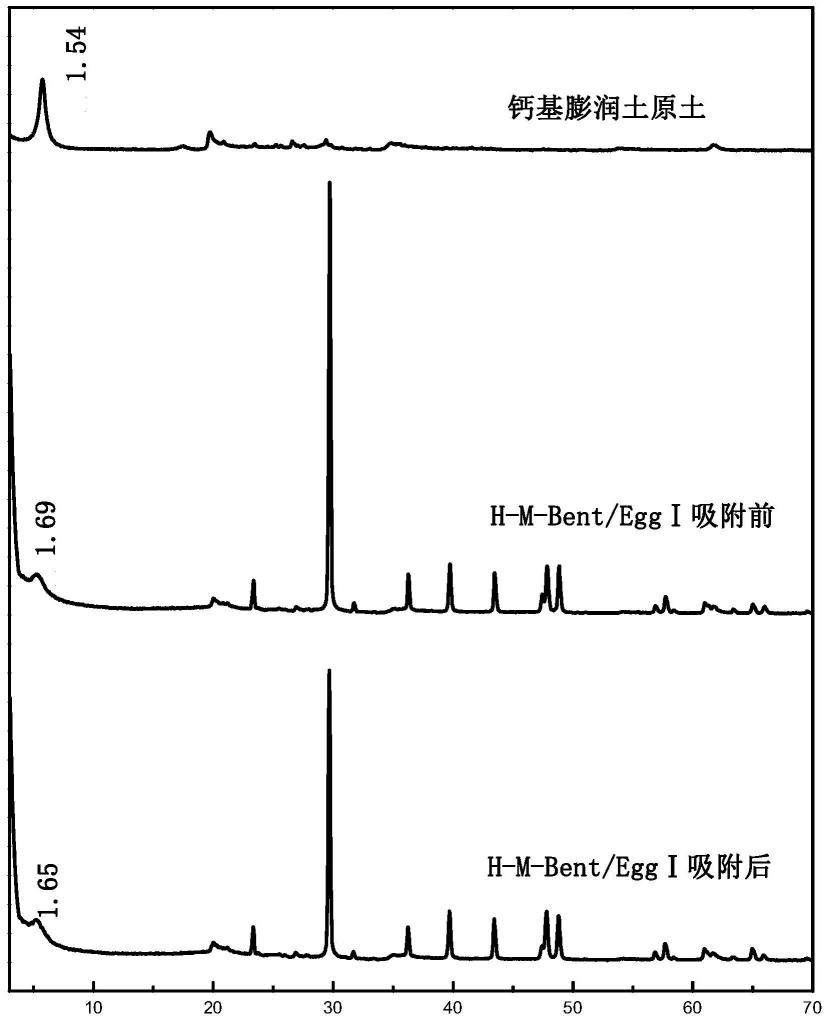

34.图1为膨润土原料、实施例1制备的水处理复合颗粒以及实施例1中水处理复合颗

粒处理废水后分离所得的固体颗粒的xrd谱图对比。

35.图2为膨润土原料、实施例1制备的水处理复合颗粒以及实施例1中水处理复合颗粒处理废水后分离所得的固体颗粒的ft-ir谱图对比。

36.图3为实施例1制备的水处理复合颗粒的sem图。

37.图4为实施例1中水处理复合颗粒处理废水后分离所得的固体颗粒的sem图。

38.图5为实施例1制备的水处理复合颗粒h-m-bent/egg

ꢀⅰ

的接触角示意图。

39.图6为对比例1制备的水处理复合颗粒p-m-bent/egg的接触角示意图。

40.图7为对比例2制备的水处理复合颗粒c-m-bent/egg的接触角示意图。

41.图8为对比例3制备的水处理复合颗粒o-m-bent/egg的接触角示意图。

具体实施方式

42.为了更好地说明本发明,便于理解本发明的技术方案,下面结合附图和具体实施例,对本发明作进一步详细说明。应理解,下述的实施实例仅用于说明本发明,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

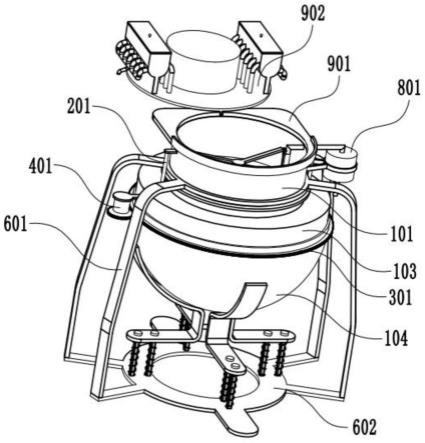

43.以下实施例中所用试剂或仪器未注明生产厂商者,均为可以通过市场购得的常规产品。例如,钙基膨润土,可以为取自广西百色市田东县某膨润土矿的钙基膨润土样品。例如,造粒机,可以为从江苏国朗机械制造有限公司购得的实验室旋转制粒机,参考型号为zlxz-80或zlxz-c300。

44.相关测试方法和分析说明:

45.①

x射线粉末衍射(xrd)

46.将研磨后的待测固体样品在rigaku smartlab

ꢀⅱ

型衍射仪上进行连续极谱扫描,实验条件为:cukα辐射,石墨单色器,工作电压40kv,电流60ma,狭缝ds=ss=1

°

,rs=0.15mm,扫描速率8

°

/min。

47.②

傅立叶变换红外光谱(ft-ir)

48.将已干燥的待测固体样品及kbr混合研磨,压片后,在frontier型傅里叶红外变换光谱仪上进行测量,测定采用10cm-1

的分辨率,扫描4次,扫描范围400-4000cm-1

。

49.③

扫描电镜(sem)分析

50.将已干燥的待测固体样品在日本日立公司的s-4800场发射扫描电子显微镜中进行测定其微观形貌分析。

51.④

丁基黄药去除率

52.采用紫外分光光度计在波长为299nm处测定处理后分离所得滤液中丁基黄药的吸光度,计算丁基黄药浓度,并根据下式来计算丁基黄药去除率:

[0053][0054]

其中,c0和ce为吸附前后溶液中丁基黄药质量浓度,单位为mg/l。

[0055]

⑤

分离后固体颗粒的完整度

[0056]

在进行模拟吸附实验前,记颗粒投加量为m0,在模拟吸附实验结束后,将过滤所得固体湿颗粒放置在电热鼓风干燥箱中105℃烘干至恒重,冷却至室温称其质量为m1,计算颗粒的完整度(g):g=m1/m0×

100%。

[0057]

实施例1水处理复合颗粒的制备及其在废水中分离丁基黄药的应用

[0058]

(1)使用鼓风烘干机(105℃)对钙基膨润土原矿进行干燥后,用振动磨样机研磨,过200目筛,得到颗粒直径小于或等于200目的钙基膨润土粉末。

[0059]

(2)将鸡蛋壳置于圆桶(直径25cm,高35cm)中,按照1kg鸡蛋壳/2l碱液的比例,加入4mol/l的naoh溶液浸没鸡蛋壳,浸泡24h后,将鸡蛋壳与溶液分离,去除鸡蛋壳内膜,用超纯水反复洗涤3次后,90℃烘干,再将其用振动磨样机研磨,过200目筛,得到颗粒直径小于或等于200目的鸡蛋壳粉末。

[0060]

(3)将乙基纤维素与十六烷基二甲基苄基氯化铵(hdbac)混合均匀后溶于无水乙醇中,将溶液加热至78℃,在磁力搅拌器下搅拌10分钟,得到混合溶液。混合溶液中,乙基纤维素的质量百分数为6.4%,十六烷基二甲基苄基氯化铵(hdbac)的质量百分数为15.76%。

[0061]

(4)将步骤(1)所得钙基膨润土粉末与步骤(2)所得鸡蛋壳粉末按照质量比为3:7混合均匀,得到混合粉末;然后向装有混合粉末的容器中加入步骤(3)所得混合溶液,室温(25℃)下充分搅拌5分钟,混合粉末质量与混合溶液体积的配比为2.3g:1ml。

[0062]

(5)将步骤(4)所得物料投入到安装有孔径为2mm倒斗的造粒机中进行造粒,得到直径为1.5mm、长度为4mm的圆柱状颗粒,将成型的颗粒置于烘箱中并在105℃下干燥3小时,得到水处理复合颗粒,记为h-m-bent/egg

ꢀⅰ

。

[0063]

(6)称取0.5g步骤(5)制得的水处理复合颗粒h-m-bent/egg

ꢀⅰ

,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在50℃振荡处理废水3h后,采用滤网捞出固体颗粒,实现对处理后的废水中的固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0064]

结构表征以及性能测试:

[0065]

使用x射线粉末衍射(xrd)检测钙基膨润土原料、步骤(5)制得的水处理复合颗粒h-m-bent/egg

ꢀⅰ

以及步骤(6)中用水处理复合颗粒处理废水后分离所得的固体颗粒,得到的xrd谱图如图1所示。图1中,水处理复合颗粒(对应图1中h-m-bent/egg

ꢀⅰ

吸附前)的xrd曲线上有钙基蒙脱石和碳酸钙的特征峰。钙基膨润土原料(对应图1中钙基膨润土原土)的层间距d001值为1.54nm,水处理复合颗粒(对应图1中h-m-bent/egg

ꢀⅰ

吸附前)的层间距d001值为1.69nm,处理废水后分离所得的固体颗粒(对应图1中h-m-bent/egg

ꢀⅰ

吸附后)的层间距d001值为1.65nm。由图1可以看出,

①

水处理复合颗粒h-m-bent/egg

ꢀⅰ

是通过对钙基膨润土原土进行成功的复合改性而得的,其层间结构发生了改变;

②

水处理复合颗粒h-m-bent/egg

ꢀⅰ

处理废水前后的层间距改变不大。

[0066]

使用傅立叶变换红外光谱检测钙基膨润土原料、步骤(5)制得的水处理复合颗粒h-m-bent/egg

ꢀⅰ

以及步骤(6)中用水处理复合颗粒处理废水后分离所得的固体颗粒,得到ft-ir谱图如图2所示。图2中,水处理复合颗粒吸附后在3415cm-1

出现了层间水分子的-oh基的伸缩振动峰,与中频波段区域1637cm-1

附近出现了水分子—oh基的弯曲振动峰相对应,这是水处理复合颗粒层间吸附水的表现。水处理复合颗粒在1050cm-1

附近的透过率降低且此处的吸收峰变宽,说明存在c=s以及c—s伸缩振动。由此可知,水处理复合颗粒吸附后的红外光谱上存在丁基黄药的主要官能团,说明丁基黄药已被该复合颗粒水处理复合颗粒h-m-bent/egg

ꢀⅰ

吸附。

[0067]

使用sem观测水处理复合颗粒h-m-bent/egg

ꢀⅰ

的表面形貌(如图3所示)和用水处

理复合颗粒h-m-bent/egg

ꢀⅰ

处理废水后分离所得的固体颗粒的表面形貌(如图4所示)。从图3可以看出,水处理复合颗粒h-m-bent/egg

ꢀⅰ

较为疏松多孔,具有较为明显的层状结构,表面粗糙,是较为理想的复合颗粒。从图4可以看出,用水处理复合颗粒h-m-bent/egg

ꢀⅰ

处理废水后分离所得的固体颗粒的表面更为松散,且表面附着絮状体,说明丁基黄药已被水处理复合颗粒h-m-bent/egg

ꢀⅰ

吸附。

[0068]

使用nanobrook omni型多角度粒度及高灵敏zeta电位分析仪检测由本实施例步骤(5)得到的产物(h-m-bent/egg

ꢀⅰ

),其表面电位(zeta potential)为-10.13mv。

[0069]

使用bsd-ps(m)型比表面积及孔径测试仪检测由本实施例步骤(5)得到的产物(h-m-bent/egg

ꢀⅰ

),其比表面积大小、总孔体积及平均孔径大小分别为:2.85m2/g、0.0094ml/g、20.63nm。

[0070]

使用接触角测量仪检测由本实施例步骤(5)得到的产物(h-m-bent/egg

ꢀⅰ

)的接触角,如图5所示,显示接触角为49.26

°

。

[0071]

进一步,测试并计算丁基黄药的去除率和分离后固体颗粒的完整度。根据测试和计算的结果,水处理复合颗粒对废水中丁基黄药的去除率为99.95%,水处理后分离所得固体颗粒的完整度为96%,水处理后ph值为7.0。

[0072]

可见,实施例1制得的水处理复合颗粒对于废水中丁基黄药去除率非常高,基本达到完全去除,达到废水排放标准;且其颗粒物质的完整度保持得非常好,很容易从废水中分离,不易造成二次污染。

[0073]

实施例2

[0074]

(1)使用鼓风烘干机(105℃)对钙基膨润土原矿进行干燥后,用振动磨样机研磨,过200目筛,得到颗粒直径小于或等于200目的钙基膨润土粉末。

[0075]

(2)将鸡蛋壳置于圆桶(直径25cm,高35cm)中,按照1kg鸡蛋壳/2l碱液的比例,加入4mol/l的naoh溶液浸没鸡蛋壳,浸泡24h后,将鸡蛋壳与溶液分离,去除鸡蛋壳内膜,用超纯水反复洗涤3次后,90℃烘干,再将其用振动磨样机研磨,过200目筛,得到颗粒直径小于或等于200目的鸡蛋壳粉末。

[0076]

(3)将乙基纤维素与十六烷基二甲基苄基氯化铵(hdbac)混合均匀后溶于无水乙醇中,将溶液加热至78℃,在磁力搅拌器下搅拌10分钟,得到混合溶液。混合溶液中,乙基纤维素的质量百分数为6.4%,十六烷基二甲基苄基氯化铵(hdbac)的质量百分数为15.76%。

[0077]

(4)将步骤(1)所得钙基膨润土粉末与步骤(2)所得鸡蛋壳粉末按照质量比为3:7混合均匀,得到混合粉末;然后向装有混合粉末的容器中加入步骤(3)所得混合溶液,室温(25℃)下充分搅拌5分钟,混合粉末质量与混合溶液体积的配比为2.3g:1ml。

[0078]

(5)将步骤(4)所得物料投入到安装有孔径为2mm倒斗的造粒机中进行造粒,得到直径为1.5mm、长度为4mm的圆柱状颗粒,将成型的颗粒置于烘箱中并在105℃下干燥3小时,得到水处理复合颗粒,记为h-m-bent/egg

ꢀⅱ

。

[0079]

(6)称取5g步骤(5)制得的水处理复合颗粒h-m-bent/egg

ꢀⅱ

,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在70℃振荡处理废水3h后,采用抽滤设备对处理后的废水进行固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0080]

根据丁基黄药的去除率和分离后固体颗粒的完整度的测试和计算的结果,水处理

复合颗粒h-m-bent/egg

ꢀⅱ

对废水中丁基黄药的去除率为98.50%,水处理后分离所得固体颗粒的完整度为99.14%。

[0081]

对比例1

[0082]

步骤(1)~(5)与实施例1基本相同,区别仅在于:以聚乙二醇(peg6000)替代十六烷基二甲基苄基氯化铵(hdbac),制得的产物记为p-m-bent/egg。

[0083]

(6)称取5g步骤(5)制得的水处理复合颗粒p-m-bent/egg,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在50℃振荡处理废水3h后,采用抽滤设备对处理后的废水进行固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0084]

使用nanobrook omni型多角度粒度及高灵敏zeta电位分析仪检测对比例1制备的产物(p-m-bent/egg)的表面电位(zeta potential)为-14.18mv。

[0085]

使用bsd-ps(m)型比表面积及孔径测试仪检测对比例1制备的产物(p-m-bent/egg)的比表面积大小、总孔体积及平均孔径大小分别为:4.45m2/g、0.0020ml/g、8.30nm。

[0086]

使用接触角测量仪检测由对比例1制备的产物(p-m-bent/egg)的接触角,如图6所示,显示接触角为16.93

°

。

[0087]

根据丁基黄药的去除率和分离后固体颗粒的完整度的测试和计算的结果,水处理复合颗粒p-m-bent/egg对废水中丁基黄药的去除率为14.74%,水处理后分离所得固体颗粒的完整度为87.25%。

[0088]

对比例2

[0089]

步骤(1)~(5)与实施例1基本相同,区别仅在于:以十六烷基三甲基氯化铵(ctac)替代十六烷基二甲基苄基氯化铵(hdbac),制得的产物记为c-m-bent/egg。

[0090]

(6)称取5g步骤(5)制得的水处理复合颗粒c-m-bent/egg,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在50℃振荡处理废水3h后,采用抽滤设备对处理后的废水进行固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0091]

使用nanobrook omni型多角度粒度及高灵敏zeta电位分析仪检测对比例2制备的产物(c-m-bent/egg)的表面电位(zeta potential)为-13.08mv。

[0092]

使用bsd-ps(m)型比表面积及孔径测试仪检测对比例2制备的产物(c-m-bent/egg)的比表面积大小、总孔体积及平均孔径大小分别为:2.30m2/g、0.0076ml/g、21.77nm。

[0093]

使用接触角测量仪检测由对比例1制备的产物(c-m-bent/egg)的接触角,如图7所示,显示接触角为37.98

°

。

[0094]

根据丁基黄药的去除率和分离后固体颗粒的完整度的测试和计算的结果,水处理复合颗粒c-m-bent/egg对废水中丁基黄药的去除率为69.92%,水处理后分离所得固体颗粒的完整度为90.77%。

[0095]

对比例3

[0096]

步骤(1)~(5)与实施例1基本相同,区别仅在于:以十八烷基三甲基氯化铵(otac)替代十六烷基二甲基苄基氯化铵(hdbac),制得的产物记为o-m-bent/egg。

[0097]

(6)称取5g步骤(5)制得的水处理复合颗粒o-m-bent/egg,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在50℃振荡处理废水3h后,采用

抽滤设备对处理后的废水进行固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0098]

使用nanobrook omni型多角度粒度及高灵敏zeta电位分析仪检测对比例3制备的产物(o-m-bent/egg)的表面电位(zeta potential)为-11.16mv。

[0099]

使用bsd-ps(m)型比表面积及孔径测试仪检测对比例3制备的产物(o-m-bent/egg)的比表面积大小、总孔体积及平均孔径大小分别为:1.62m2/g、0.0083ml/g、29.87nm。

[0100]

使用接触角测量仪检测由对比例1制备的产物(o-m-bent/egg)的接触角,如图8所示,显示接触角为36.66

°

。

[0101]

根据丁基黄药的去除率和分离后固体颗粒的完整度的测试和计算的结果,水处理复合颗粒o-m-bent/egg对废水中丁基黄药的去除率为78.95%,水处理后分离所得固体颗粒的完整度为93.20%。

[0102]

将实施例1与对比文件1~3的结果进行对比,可以发现:

[0103]

在相同条件下,实施例1中h-m-bent/egg

ꢀⅰ

对废水中丁基黄药的去除率,明显高于对比文件1~3中p-m-bent/egg、c-m-bent/egg、o-m-bent/egg对废水中丁基黄药的去除率。

[0104]

在相同条件下,实施例1中h-m-bent/egg

ꢀⅰ

对废水中丁基黄药吸附处理后的完整度,明显高于对比文件1~3中p-m-bent/egg、c-m-bent/egg、o-m-bent/egg对废水中丁基黄药吸附处理后的完整度。

[0105]

实施例3水处理复合颗粒的制备及其在废水中分离丁基黄药的应用

[0106]

(1)使用鼓风烘干机(105℃)对钙基膨润土原矿进行干燥后,用振动磨样机研磨,过200目筛,得到颗粒直径小于或等于200目的钙基膨润土粉末。

[0107]

(2)将鸡蛋壳置于圆桶(直径25cm,高35cm)中,按照1kg鸡蛋壳/2l碱液的比例,加入4mol/l的naoh溶液浸没鸡蛋壳,浸泡24h后,将鸡蛋壳与溶液分离,去除鸡蛋壳内膜,用超纯水反复洗涤3次后,90℃烘干,再将其用振动磨样机研磨,过200目筛,得到颗粒直径小于或等于200目的鸡蛋壳粉末。

[0108]

(3)将乙基纤维素与十六烷基二甲基苄基氯化铵(hdbac)混合均匀后溶于无水乙醇中,将溶液加热至78℃,在磁力搅拌器下搅拌10分钟,得到混合溶液。混合溶液中,乙基纤维素的质量百分数为6.4%,十六烷基二甲基苄基氯化铵(hdbac)的质量百分数为15.76%。

[0109]

(4)将步骤(1)所得钙基膨润土粉末与步骤(2)所得鸡蛋壳粉末按照质量比为4:6混合均匀,得到混合粉末;然后向装有混合粉末的容器中加入步骤(3)所得混合溶液,室温(25℃)下充分搅拌5分钟,混合粉末质量与混合溶液体积的配比为2.3g:1ml。

[0110]

(5)将步骤(4)所得物料投入到安装有孔径为2mm倒斗的造粒机中进行造粒,得到直径为1.5mm、长度为4mm的圆柱状颗粒,将成型的颗粒置于烘箱中并在105℃下干燥3小时,得到水处理复合颗粒,记为h-m-bent/egg

ꢀⅲ

。

[0111]

(6)称取0.5g步骤(5)制得的水处理复合颗粒h-m-bent/egg

ꢀⅲ

,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在50℃振荡处理废水3h后,采用滤网捞出固体颗粒,实现对处理后的废水中的固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0112]

采取与实施例1相同的方式进行结构表征和性能测试,结果如下:

[0113]

表面电位(zeta potential)为-12.11mv,比表面积大小、总孔体积及平均孔径大

小分别为:1.94m2/g、0.0109ml/g、23.74nm。

[0114]

水处理复合颗粒h-m-bent/egg

ꢀⅲ

对废水中丁基黄药的去除率为99.39%,水处理后分离所得固体颗粒的完整度为91.22%,水处理后ph值为6.8。

[0115]

对比例5

[0116]

步骤(1)~(5)与实施例1基本相同,区别仅在于:膨润土的用量为0。

[0117]

(6)称取5g步骤(5)制得的产物,将其加入100ml废水中(废水中丁基黄药的初始浓度为10mg/l,初始ph值为6.8),在50℃振荡处理废水3h后,采用抽滤设备对处理后的废水进行固液分离,并分别对固体颗粒和处理后的液体进行丁基黄药去除率和分离后固体颗粒的完整度的测试和计算。

[0118]

根据丁基黄药的去除率和分离后固体颗粒的完整度的测试和计算的结果,该水处理复合颗粒对废水中丁基黄药的去除率为13.44%,水处理后分离所得固体颗粒的完整度为99.29%。

[0119]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制,通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。