1.本实用新型涉及浆粕生产搅拌技术领域,具体是涉及一种减小浆粕冲击的搅拌机。

背景技术:

2.浆粕以植物纤维为原料、经化学和机械方法处理而得的纤维状聚集体。是制造人造纤维的纤维素原料。按原料来源,可分为木浆粕、棉浆粕、甘蔗渣浆粕、竹浆粕、草类浆粕等。按制造方法的不同可分为碱法制浆粕、硫碱盐法制浆粕、预水解硫碱盐法制浆粕、亚硫碱盐法制浆粕及氯化法制浆粕。按用途的不同又可分为粘胶长丝浆粕、普通粘胶短纤维浆粕、高性能粘胶纤维浆粕、强力纤维浆粕。浆粕质量与纤维的生产工艺和产品质量有密切关系。重要的质量指标有纤维素含量、灰分及树脂含量、反应性能、吸碱值、聚合度等。

3.粘胶纤维是人造纤维的主要品种之一,其是诸多工业生产的重要原料之一。粘胶纤维在制备过程中,需使得用于生产的浆粕原料与碱液进行混合搅拌处理。

4.现有的浆粕搅拌处理设备在浆粕入料时和搅拌过程中都会对搅拌机构产生较强的冲击力,此种冲击现象往往由于浆粕在搅拌筒内分布不均、下落速度过快、浆粕破碎不充分等原因导致,有可能会出现对于搅拌设备的损坏等现象。

5.因此,有必要设计一种减小浆粕冲击的搅拌机,用来解决上述问题。

技术实现要素:

6.为解决上述技术问题,提供一种减小浆粕冲击的搅拌机,本技术方案解决了现有的浆粕搅拌处理设备在浆粕入料时和搅拌过程中都会对搅拌机构产生较强的冲击力,此种冲击现象往往由于浆粕在搅拌筒内分布不均、下落速度过快、浆粕破碎不充分等原因导致,有可能会出现对于搅拌设备的损坏等问题。

7.为达到以上目的,本实用新型采用的技术方案为:

8.本技术提供了一种减小浆粕冲击的搅拌机,包括有机架、搅拌筒、筒身旋转驱动机构、搅拌驱动机构、搅拌机构和抗冲击装置,搅拌筒倾斜设置在机架上,搅拌筒与机架可旋转的连接,搅拌筒的顶端设有与搅拌筒内部连通的进液口和进料口,搅拌筒的底端设有与搅拌筒内部连通的出料口,筒身旋转驱动机构设置在机架上,筒身旋转驱动机构的驱动端与搅拌筒传动连接,搅拌机构设置在搅拌筒内部,搅拌驱动机构设置在机架上,搅拌机构的输出端与搅拌驱动机构传动连接,抗冲击装置设置在搅拌筒内部,抗冲击装置包括有至少两个环形隔板,倾斜安装在搅拌筒内侧壁上,环形隔板的倾斜方向与搅拌筒的倾斜方向垂直,若干个环形隔板沿着搅拌筒的倾斜方向依次设置,若干个环形隔板将搅拌筒内部分隔成若干层,环形隔板的外沿与搅拌筒的内侧壁固定连接,环形隔板的中部设有用于避让搅拌机构及便于下料的圆形下料通口。

9.优选的,环形隔板的一侧还设有下料缺口,下料缺口位于搅拌筒靠近出料口的一侧,环形隔板上均匀分布有若干个下料孔。

10.优选的,搅拌机构包括有转轴、螺旋搅拌桨和破碎桨,转轴倾斜安装在搅拌筒内部,转轴与搅拌筒共轴线,转轴的两端分别与搅拌筒的上下两端轴接,螺旋搅拌桨和破碎桨分别设有若干个,若干个螺旋搅拌桨和破碎桨分别依次设置在搅拌筒的若干层内,螺旋搅拌桨和破碎桨均套设在转轴上,转轴的底端与搅拌驱动机构的输出端传动连接。

11.优选的,搅拌驱动机构包括有第一安装支架和第一旋转驱动器,第一安装支架安装在机架上,第一安装支架位于机架靠近搅拌筒底端的一侧,第一旋转驱动器倾斜安装在第一安装支架上,第一旋转驱动器的倾斜方向与搅拌筒的倾斜方向一致,第一旋转驱动器的输出端与转轴的底端传动连接。

12.优选的,筒身旋转驱动机构包括有承载座、环齿、限位旋转架、旋转齿轮和旋转驱动装置,承载座、环齿、限位旋转架和旋转齿轮均设有两个,两个承载座、环齿、限位旋转架和旋转齿轮分别位于搅拌筒外侧壁的两端,承载座和旋转驱动装置均安装在机架上,限位旋转架倾斜安装在承载座上,旋转齿轮轴接在限位旋转架上,环齿固定套设在搅拌筒外侧壁的端部,环齿与旋转齿轮啮合,旋转驱动装置的输出端与其中一个旋转齿轮传动连接。

13.优选的,旋转驱动装置包括有第二安装支架和第二旋转驱动器,第二安装支架固定安装在机架上,第二旋转驱动器倾斜设置在第二安装支架上,第二旋转驱动器的倾斜方向与搅拌筒的倾斜方向一致,第二旋转驱动器的输出端与其中一个旋转齿轮的一侧中心处固定连接。

14.本技术与现有技术相比具有的有益效果是:

15.1.本技术通过环形隔板可以将搅拌筒内部分隔成若干段,即使得浆粕分段下落,降低下落的冲击力,通过圆形下料通口为浆粕下料提供避让口,在提高搅拌效率的同时,又能够避免浆粕堆积在一起对搅拌机构造成破坏,提高了设备的工作效率,同时降低了浆粕在入料和搅拌时的冲击力,保护了搅拌设备。

16.2.本技术通过筒身旋转驱动机构驱动搅拌筒旋转,当出料口位于搅拌筒的正下方时,此时环形隔板上的下料缺口位于的正下方,搅拌筒每段中的浆粕均能通过下料缺口快速向下落,使得下方的浆粕增多,再通过筒身旋转驱动机构继续带动搅拌筒旋转,使得环形隔板的本体位于下方,将浆粕挡住,下方的浆粕通过搅拌机构依次向上运输,下料孔能够将少量的浆粕向下漏出,使得搅拌筒内部浆粕使得保持循环状态,大幅提高了浆粕的搅拌效率,同时能够保证浆粕的搅拌冲击力较低。

17.3.本技术通过搅拌驱动机构带动转轴旋转,转轴带动固定安装在其上的若干个螺旋搅拌桨和破碎桨同步旋转,从而对搅拌筒内部的碱液和浆粕进行搅拌混合,破碎桨能够将大块的浆粕打碎,加快其溶解速度,螺旋搅拌桨将位于下层的浆粕带到上层的环形隔板上方,从而实现浆粕自下而上的运动。

18.4.本技术通过第一旋转驱动器的输出端带动转轴进行旋转,实现搅拌驱动机构的旋转驱动功能,第一安装支架将第一旋转驱动器倾斜安装在机架上。

19.5.本技术通过环齿在旋转时带动与之固定连接的搅拌筒同步旋转,进而实现了搅拌筒的旋转驱动功能,且此种驱动方式能够保证搅拌筒旋转稳定,驱动力强,以适应搅拌筒对旋转驱动力的需求。

20.6.本技术通过第二旋转驱动器的输出端输出带动与之传动连接的旋转齿轮旋转,进而实现了对搅拌筒的旋转驱动功能。

附图说明

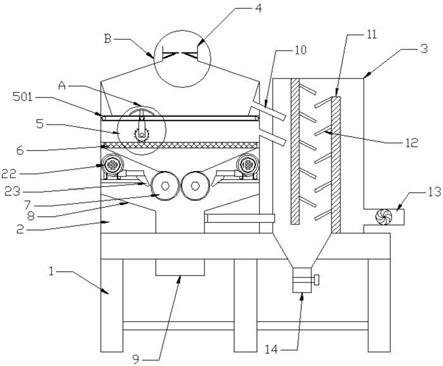

21.图1为本实用新型的立体结构示意图一;

22.图2为本实用新型的立体结构示意图二;

23.图3为本实用新型的正视图;

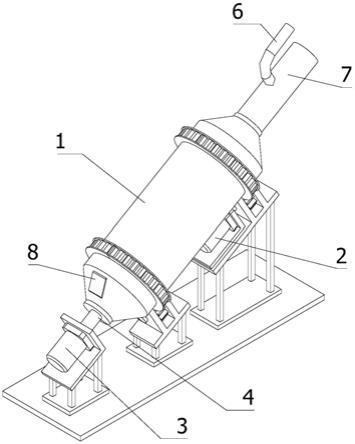

24.图4为本实用新型的筒身旋转驱动机构的立体结构示意图;

25.图5为本实用新型的搅拌筒的部分结构剖视图;

26.图6为图5的立体结构示意图。

27.图中标号为:

28.1-搅拌筒;2-筒身旋转驱动机构;3-搅拌驱动机构;4-搅拌机构;5-抗冲击装置;6-进液口;7-进料口;8-出料口;9-环形隔板;10-圆形下料通口;11-下料缺口;12-下料孔;13-转轴;14-螺旋搅拌桨;15-破碎桨;16-第一安装支架;17-第一旋转驱动器;18-承载座;19-环齿;20-限位旋转架;21-旋转齿轮;22-第二安装支架;23-第二旋转驱动器。

具体实施方式

29.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

30.为了解决如何减少浆粕在入料和搅拌时对搅拌机内部的冲击的技术问题,如图1-6所示,提供以下优选技术方案:

31.一种减小浆粕冲击的搅拌机,包括有机架、搅拌筒1、筒身旋转驱动机构2、搅拌驱动机构3、搅拌机构4和抗冲击装置5,搅拌筒1倾斜设置在机架上,搅拌筒1与机架可旋转的连接,搅拌筒1的顶端设有与搅拌筒1内部连通的进液口6和进料口7,搅拌筒1的底端设有与搅拌筒1内部连通的出料口8,筒身旋转驱动机构2设置在机架上,筒身旋转驱动机构2的驱动端与搅拌筒1传动连接,搅拌机构4设置在搅拌筒1内部,搅拌驱动机构3设置在机架上,搅拌机构4的输出端与搅拌驱动机构3传动连接,抗冲击装置5设置在搅拌筒1内部,抗冲击装置5包括有至少两个环形隔板9,倾斜安装在搅拌筒1内侧壁上,环形隔板9的倾斜方向与搅拌筒1的倾斜方向垂直,若干个环形隔板9沿着搅拌筒1的倾斜方向依次设置,若干个环形隔板9将搅拌筒1内部分隔成若干层,环形隔板9的外沿与搅拌筒1的内侧壁固定连接,环形隔板9的中部设有用于避让搅拌机构4及便于下料的圆形下料通口10。

32.具体的,在设备开始对浆粕进行搅拌时,通过进液口6和进料口7分别向搅拌筒1内部导入碱液和浆粕原料,相比与传统的竖直状态的搅拌釜进行搅拌操作,本技术采用倾斜且可旋转的搅拌筒1进行浆粕的搅拌过程,此种方式使得浆粕入料时的冲击力降低,通过抗冲击装置5进一步对浆粕的冲击力进行分段吸收,再通过搅拌机构4和抗冲击装置5配合使得在搅拌过程中,浆粕在搅拌筒1内部的分布更加均匀,环形隔板9设有若干个,可以将搅拌筒1内部分隔成若干段,即使得浆粕分段下落,降低下落的冲击力,通过圆形下料通口10为浆粕下料提供避让口,在提高搅拌效率的同时,又能够避免浆粕堆积在一起对搅拌机构4造成破坏,提高了设备的工作效率,同时降低了浆粕在入料和搅拌时的冲击力,保护了搅拌设备。

33.值得一提的是,搅拌筒1的倾斜角度控制在20度至45度之间,优选的为30度,此时既能够保证浆粕入料时对搅拌机构4的冲击力降低,减轻搅拌机构4收到的损害,又能保证

浆粕能够顺畅的向下运动,使得浆粕在搅拌筒1内部充分展开。

34.进一步的,为了解决如何实现浆粕在搅拌筒内自循环的技术问题,如图1-6所示,提供以下优选技术方案:

35.环形隔板9的一侧还设有下料缺口11,下料缺口11位于搅拌筒1靠近出料口8的一侧,环形隔板9上均匀分布有若干个下料孔12。

36.具体的,当设备在搅拌时,为了使浆粕搅拌更加均匀,需要将浆粕在搅拌筒1内部进行循环,筒身旋转驱动机构2驱动搅拌筒1旋转,当出料口8位于搅拌筒1的正下方时,此时环形隔板9上的下料缺口11位于的正下方,搅拌筒1每段中的浆粕均能通过下料缺口11快速向下落,使得下方的浆粕增多,再通过筒身旋转驱动机构2继续带动搅拌筒1旋转,使得环形隔板9的本体位于下方,将浆粕挡住,下方的浆粕通过搅拌机构4依次向上运输,下料孔12能够将少量的浆粕向下漏出,使得搅拌筒1内部浆粕使得保持循环状态,大幅提高了浆粕的搅拌效率,同时能够保证浆粕的搅拌冲击力较低。

37.进一步的,为了解决如何驱动搅拌机构旋转的技术问题,如图5-6所示,提供以下优选技术方案:

38.搅拌机构4包括有转轴13、螺旋搅拌桨14和破碎桨15,转轴13倾斜安装在搅拌筒1内部,转轴13与搅拌筒1共轴线,转轴13的两端分别与搅拌筒1的上下两端轴接,螺旋搅拌桨14和破碎桨15分别设有若干个,若干个螺旋搅拌桨14和破碎桨15分别依次设置在搅拌筒1的若干层内,螺旋搅拌桨14和破碎桨15均套设在转轴13上,转轴13的底端与搅拌驱动机构3的输出端传动连接。

39.具体的,在搅拌机构4工作时,搅拌驱动机构3带动转轴13旋转,转轴13带动固定安装在其上的若干个螺旋搅拌桨14和破碎桨15同步旋转,从而对搅拌筒1内部的碱液和浆粕进行搅拌混合,破碎桨15能够将大块的浆粕打碎,加快其溶解速度,螺旋搅拌桨14将位于下层的浆粕带到上层的环形隔板9上方,从而实现浆粕自下而上的运动,实现浆粕的循环轨迹,使得浆粕在搅拌筒1内部分布更加均匀,提高搅拌效率。

40.值得一提的是,在进行搅拌机构4进行旋转时,转轴13的搅拌方向可以和搅拌筒1的搅拌方向相反,也可以和搅拌筒1的搅拌方向相同但旋转速度不同,即实现差速旋转功能。

41.进一步的,如图3所示,提供以下优选技术方案:

42.搅拌驱动机构3包括有第一安装支架16和第一旋转驱动器17,第一安装支架16安装在机架上,第一安装支架16位于机架靠近搅拌筒1底端的一侧,第一旋转驱动器17倾斜安装在第一安装支架16上,第一旋转驱动器17的倾斜方向与搅拌筒1的倾斜方向一致,第一旋转驱动器17的输出端与转轴13的底端传动连接。

43.具体的,在对搅拌机构4进行旋转驱动时,第一旋转驱动器17的输出端带动转轴13进行旋转,实现搅拌驱动机构3的旋转驱动功能,第一安装支架16将第一旋转驱动器17倾斜安装在机架上。

44.进一步的,为了解决如何驱动搅拌机构旋转的技术问题,如图4所示,提供以下优选技术方案:

45.筒身旋转驱动机构2包括有承载座18、环齿19、限位旋转架20、旋转齿轮21和旋转驱动装置,承载座18、环齿19、限位旋转架20和旋转齿轮21均设有两个,两个承载座18、环齿

19、限位旋转架20和旋转齿轮21分别位于搅拌筒1外侧壁的两端,承载座18和旋转驱动装置均安装在机架上,限位旋转架20倾斜安装在承载座18上,旋转齿轮21轴接在限位旋转架20上,环齿19固定套设在搅拌筒1外侧壁的端部,环齿19与旋转齿轮21啮合,旋转驱动装置的输出端与其中一个旋转齿轮21传动连接。

46.具体的,在筒身旋转驱动机构2工作时,通过旋转驱动装置输出带动与之传动连接的旋转齿轮21旋转,旋转齿轮21带动与之啮合的环齿19进行旋转,环齿19在旋转时带动与之固定连接的搅拌筒1同步旋转,进而实现了搅拌筒1的旋转驱动功能,且此种驱动方式能够保证搅拌筒1旋转稳定,驱动力强,以适应搅拌筒1对旋转驱动力的需求。

47.进一步的,如图4所示,提供以下优选技术方案:

48.旋转驱动装置包括有第二安装支架22和第二旋转驱动器23,第二安装支架22固定安装在机架上,第二旋转驱动器23倾斜设置在第二安装支架22上,第二旋转驱动器23的倾斜方向与搅拌筒1的倾斜方向一致,第二旋转驱动器23的输出端与其中一个旋转齿轮21的一侧中心处固定连接。

49.具体的,在旋转驱动装置工作时,通过第二安装支架22将第二旋转驱动器23倾斜安装在机架上,第二旋转驱动器23的输出端输出带动与之传动连接的旋转齿轮21旋转,进而实现了对搅拌筒1的旋转驱动功能。

50.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。