1.本发明涉及桥梁工程领域,具体涉及一种钢便桥台后预制搭板结构及施工工艺。

背景技术:

2.城市道路改扩建施工时,为降低对城市生产、生活的影响,通常不得中断道路交通,一般建设方会修建临时交通便道以满足保通需求。这类交通便道具有安全要求高、施工周期短、造价低、有一定舒适度要求、使用年限短等特点,桥梁作为该类道路的重要节点性工程上述特点更为突出。装配式钢便桥由于具备安全、经济、便捷等有点在此类工程被广泛采用,但台后搭板仍采用施工周期长、难周转的现浇混凝土结构,同时桥面一般采用的印花钢板,与台后沥青混凝土路面无有效顺接,在使用一段时间后会出现桥台处桥面板边缘翘曲变形、沥青路面破损等问题,严重影响行车安全性与舒适性,同时具有较大的行车噪音,对道路周边居民区、办公场所等产生一定影响。

3.因此,如何在保证安全、经济的前提条件下,加快施工速度,提高桥台处路面耐久,降低桥台处车轮噪音,成为本领域技术人员亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种可快速安装拆卸、可防止桥台处钢桥面翘曲、又可降低桥台处行车噪音的钢便桥台后预制搭板结构及施工工艺。

5.根据本发明的的第一方面,本发明为解决前述技术问题所采用的技术方案如下:

6.一种钢便桥台后预制搭板结构,其特征在于:在桥台牛腿处由下向上依次设置弹性调平层、预制搭板、弹性减震层、桥面板;所述预制搭板包括平直段和向下斜坡,牛腿与预制搭板的平直段、弹性减震层通过限位结构连接;预制搭板的平直段在弹性减震层的外侧设置桥面板限位器,桥面板限位器与桥面板通过竖向限位结构连接;预制搭板的倾斜段下填充台后回填料,预制搭板的倾斜段上填充台后回填料。

7.在采用上述技术方案的基础上,本发明还可采用以下进一步的技术方案,或对这些进一步的技术方案组合使用:

8.所述预制搭板采用横向限位杆和牛腿连接,弹性减震层也留有横向限位杆的孔位,横向限位杆的顶部处在弹性减震层中,预制搭板和牛腿与横向限位杆之间的空隙填充固浆填料。

9.预制搭板采用钢材预制,断面呈单箱多室结构,由搭板顶、底板、搭板纵肋、搭板搭扣、桥面板限位器四部分焊接组成;预制搭板在桥台牛腿以外部分设置所述向下斜坡;预制搭板两侧设置搭板搭扣。

10.桥台处的桥面板边缘向下弯折,桥面板限位器采用角钢,所述角钢的水平边焊接于所述平直段的顶面,所述角钢的竖直边与所述桥面板边缘的向下弯折部位通过竖向限位结构连接,所述竖向限位结构采用杆件比如膨胀型锚栓进行竖向限位,所述角钢的竖直边和所述桥面板边缘的向下弯折部位设置与所述杆件连接的孔。

11.所述弹性调平层设置于桥台牛腿与预制搭板之间,采用橡胶垫片或油毛毡。

12.所述弹性减震层设置于预制搭板与桥面板之间,采用橡胶板。

13.所述的横向限位杆,杆顶标高应低于弹性减震层顶标高2~3cm,采用光圆钢筋。

14.所述固浆填料采用环氧树脂或热熔材料。

15.所述台后回填料采用级配良好的中粗砂或碎石。

16.根据本发明的的第二方面,本发明为解决前述技术问题所采用的技术方案如下:

17.一种钢便桥台后预制搭板结构施工工艺,其特征在于包括以下施工步骤:

18.1).在工厂预制完成预制搭板,单箱多室结构由“工”字型部件焊接形成,预制搭板完成后进行除锈并涂刷防腐涂料;

19.2).桥台牛腿混凝土浇筑并预留横向限位杆孔位,混凝土养护直至预制搭板安装期间对预留横向限位杆孔位进行覆盖;

20.3).台后回填至预制搭板底面设计标高,整平场地,施工桥台牛腿弹性调平层;

21.4).预制搭板通过汽车运输至项目现场,利用吊车安装就位,并调整对齐预制搭板与桥台牛腿横向限位杆孔位;

22.5).横向限位杆的孔位内注入固浆填料后插入横向限位杆;

23.6).安装弹性减震层,铺设钢桥面板,安装竖向限位杆,再回填台后剩余部分,施工道路结构层及道路面层;

24.待便道使用结束后拆除台后道路,按照安装顺序反向依次拆除搭板结构,回收预制搭板。

25.本发明具有以下特点与有益效果:

26.(1)采用可周转预制搭板,提高了施工速度、降低了工程造价;

27.(2)预制搭板设置有一定斜坡,即使在周转过程中搭板顶面有变形,也可快速排水,防止路面积水,同时形成渐变式路基结构过渡段,台后变形协调更为合理;

28.(3)桥台处弹性减震层可有效降低车辆通过桥台位置产生的噪音,降低对环境的影响。

29.(4)利用预制搭板设置桥面板限位器,将桥台处桥面板边缘与搭板有效连接,限制了桥面板边缘翘曲变形,同时对台后道路面层也有约束作用,提高了行车安全性和道路面层耐久性。

附图说明

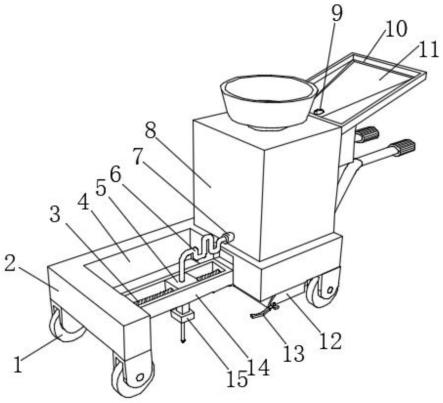

30.图1为本发明钢便桥台后预制搭板结构示意图。

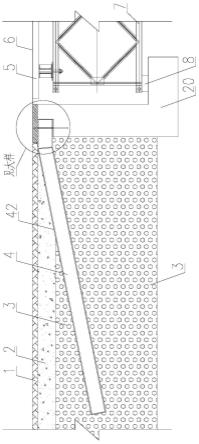

31.图2为图1牛腿处搭板大样图。

32.图3为图1搭板横剖面图。

33.图中:1-道路面层、2-道路结构层、3-台后回填料、4-预制搭板、5-桥面纵横梁体系、6-桥面板、7-钢桁片、8-支座、9-桥台牛腿、10-桥面板限位器、11-弹性减震层、12-横向限位杆、13-弹性调平层、14-竖向限位杆、15-固浆填料、16-搭板搭扣、17-搭板顶、底板、18-搭板纵肋、19-搭扣纵肋、20-桥台。

具体实施方式

34.以下结合附图所示实施例对本发明作进一步的说明,但本发明不是要将本发明局限在以下所示和所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均应列入本发明的保护范围。

35.参照图1、图2、图3,本发明所述的钢便桥台后预制搭板结构,其结构设计为:

36.在桥台牛腿9处由下向上依次设置弹性调平层13、预制搭板4、弹性减震层11、桥面板6。预制搭板4通过水平方向限位的方式,采用横向限位杆12和牛腿9快速连接,弹性减震层11也预留横向限位杆12的孔位,横向限位杆12的顶部处在弹性减震层11中,预制搭板4牛腿9与横向限位杆12之间的空隙填充固浆填料15;预制搭板4上在弹性减震层11的外侧设置桥面板限位器10,与桥面板6通过竖向限位杆14连接;搭板4下填充台后回填料3,搭板4上依次填充台后回填料3、道路结构层2、道路面层(1)至设计标高。

37.预制搭板4可采用单箱多室结构。以本实施例所应用的某工程为例,预制搭板4采用q345钢材预制,水平投影长5.0m,宽2.5m,高0.25cm,预制搭板4在桥台牛腿9处的平直段41长度为500mm,其余部分采用1:5向下斜坡42;搭板顶、底板17厚12mm;搭板纵肋18厚8mm,高226mm,横向间距303mm均匀布置;搭板搭扣16由搭板顶、底板17及搭扣纵肋19、最外侧的搭板纵肋18围合形成,搭板顶、底板17各向一侧伸出32mm,搭扣纵肋19厚12mm,高206mm。桥面板限位器10采用∟63型角钢,长度与预制搭板4宽度一致,其水平边焊接于距预制搭板4平直段顶面边缘400mm处,竖直边每隔300mm开设18mm圆孔;预制搭板4在桥台牛腿9位置延宽度方向每隔500mm预留内径26mm横向限位杆12的孔位,采用外径32mm,壁厚3mm圆形钢管与预制搭板4形成封闭孔壁。

38.弹性调平层13设置于桥台牛腿9与预制搭板4之间,本实施例中,采用1cm厚沥青油毛毡。

39.弹性减震层11设置于预制搭板4与桥面板6之间,本实施例中,采用80mm厚橡胶板,预制搭板4全宽范围设置,本实施例中,延宽度方向每隔500mm预留内径26mm横向限位杆12孔位。

40.横向限位杆13的杆顶低于弹性减震层11的顶面,本实施例中,横向限位杆13杆长620mm,杆顶低于弹性减震层11的顶面20mm,采用ф22光圆钢筋。

41.本实施例中,固浆填料15采用环氧树脂。

42.桥台20处桥面板6边缘向下弯折,弯折长度为70mm,弯折部分每隔300mm开设18mm圆孔,与桥面板限位器10的竖直边之间通过竖向限位杆14连接;竖向限位杆14采用直径为16mm内迫型膨胀锚栓。

43.台后回填料3采用级配良好的中粗砂。

44.本发明的钢便桥台后预制搭板结构施工工艺,包括以下施工步骤:

45.1)、在工厂预制完成预制搭板4,单箱多室结构由“工”字型部件焊接形成,预制搭板4完成后进行除锈并涂刷防腐涂料;

46.2)、桥台牛腿9混凝土浇筑并预留横向限位杆12的孔位,混凝土养护直至预制搭板4安装期间对预留横向限位杆12孔位进行覆盖;

47.3)、台后回填至预制搭板4底面设计标高,整平场地,施工桥台牛腿9之上的弹性调平层13;

48.4)、预制搭板4通过汽车运输至项目现场,利用吊车安装就位,并调整对齐预制搭板4与桥台牛腿9横向限位杆12孔位;

49.5)、横向限位杆12孔内注入固浆填料15后插入横向限位杆12;

50.6)、安装弹性减震层11,铺设钢桥面板6,安装竖向限位杆14,再回填台后剩余部分,施工道路结构层2及道路面层1;

51.7)、待便道使用结束后拆除台后道路,按照安装顺序反向依次拆除搭板结构,回收预制搭板4。

52.以上实施例仅为本发明的一种较优技术方案,本领域的技术人员应当理解,在不脱离本发明的原理和本质情况下可以对实施例中的结构类型或技术方案进行修改或者替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。