1.本发明涉及一种减少真空进样气泡的结构及方法,属于微流控生物芯片领域。

背景技术:

2.在微流控生物芯片中,目前常见的都是一卡一检,也就是一张生物芯片只能检测一个项目。

3.在这个背景下,一卡多检,即一张生物芯片可以检测多个项目已然成为未来发展的趋势。在一卡多检的情况下,需要保证最后的反应物能均匀的进入到多个微室中,微室体积一致,进入微室的反应液体也精准定量,各微室间差异小于1%,这也是一卡多检中存在的关键难点。

4.目前在实现微室进样时,较多的方式都是采用真空为驱动力,即采用真空进样的方式。然而,在真空进样方式中,目前存在的一个难点就是为了达到各微室精准进样,同时减小气泡对荧光检测信号的干扰,影响检测结果,必须要解决气泡的问题。一般而言,有两种情况下会带来气泡:一是生物芯片抽真空时候的真空度,二是反应液体与微阀之间存在的空气。其中第一种情况几乎无法避免,而导致第二种情况的主要原因是因为在反应完待检测的液体进入真空微室之前,整个真空微室系统是一个封闭的真空系统,由于待进入液体与微阀之间存在空气,在微室打开之后,这些空气会进入到微室。本发明主要是解决第二种情况带来的气泡问题。

技术实现要素:

5.本发明旨在提供一种减少真空进样气泡的结构及方法、生物芯片,可以有效地解决反应液体与微阀之间的气泡问题。

6.减小气泡对荧光检测信号的干扰,影响检测结果。

7.为了实现上述目的,本发明所采用的技术方案是:

8.一种减少真空进样气泡的结构,包括一体成型在基片上的微室阵列与微管路,基片与盖片装配后微室阵列与微管路形成密封的腔室结构;其结构特点是:

9.所述微管路的一端与微室阵列连通,该微管路的一端与中转试剂腔的下部或底部之间通过常闭微阀隔开;

10.所述基片或盖片上设有抽真空口,该抽真空口与所述密封的腔室结构通过管路连接,且在该管路上设有常开微阀,该常开微阀在对所述密封的腔室结构抽真空时打开、抽真空完毕后封闭。

11.由此,通过设计相应的阀门,在试剂包裹微阀的结构下,打开微阀,试剂在真空下进入微室,不带入空气。

12.从而解决背景技术中提起的第二种情况,进而减小气泡占比,提高微室液体体积cv。

13.根据本发明的实施例,还可以对本发明作进一步的优化,以下为优化后形成的技

术方案:

14.在其中一个优选的实施例中,所述中转试剂腔与基片之间通过轴孔过盈配合装配在一起。

15.在其中一个优选的实施例中,所述常闭微阀和/或常开微阀为激光阀。激光阀方便通过激光来实现非接触式的开启或关闭。进一步地,所述激光阀一侧设有激光阀透射窗口。

16.在其中一个优选的实施例中,所述微室阵列的体积为1ul-10ul,优选为3ul-5ul。

17.在其中一个优选的实施例中,所述微管路的管径为0.1mm-1mm,优选为0.2mm-0.5mm。

18.基于同一个发明构思,本发明还提供了一种生物芯片,其具备所述的减少真空进样气泡的结构。

19.基于同一个发明构思,本发明还提供了一种利用所述的减少真空进样气泡的结构来减少气泡的方法,其包括如下步骤:

20.s1.通过抽真空口对微室阵列和微管路进行抽真空;

21.s2.抽完真空封闭所述常开微阀,此时常闭微阀、微管路、微室阵列、常开微阀形成一个完全密闭的真空系统;

22.s3.反应完的待检测试剂进入中转试剂腔并完全接触、覆盖所述常闭微阀;

23.s4.开启常闭微阀,待检测试剂在真空驱动下通过微管路进入微室阵列中。

24.优选地,步骤s1抽真空后微室阵列内的真空绝对压力在15kpa以下。

25.本发明的设计难点在于微阀一端有液体接触的时候,激光微阀是无法击穿的,而且激光微阀透射方向是依次穿过激光透射口,试剂,才到激光阀的。本发明的微阀能开的原因在于出液端为真空,熔融的微阀在负压下容易形成开口打开。

26.与现有技术相比,本发明的有益效果是:真空进样后,微室中的气泡基本只是由于真空度带来的气泡(因为无法实现完全真空),气泡占比小于5%,各微室液体体积cv小于1%,进而可以实现各微室精准进样,同时减小气泡对荧光检测信号的干扰,避免影响检测结果。

附图说明

27.图1是本发明一个实施例的结构原理图;

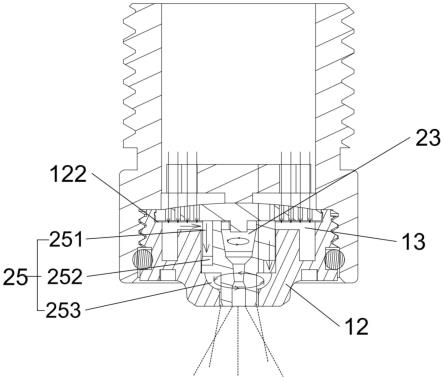

28.图2是图1的a—a剖视图;

29.图3是图2的局部放大图;

30.图4是图1的背面示意图(去盖片);

31.图5是本发明一个实施例中一个微室内的气泡的情况图;

32.图6是本发明一个实施例中另一个微室内的气泡的情况图。

33.在图中

34.1、基片;2、中转试剂腔;3、盖片;4、待检测试剂;5、常闭微阀;6、激光阀透射窗口;7、微管路;8、微室阵列;9、抽真空口;10、常开微阀;11、反应器;12-柱塞;13-气泡;14-进样口;15-铣刀加工痕迹;16-微室。

具体实施方式

35.以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

36.一种减少真空进样气泡的结构,在进行微室进样之前,整个微室都已经抽完真空,处于一个真空系统中。如图1-3所示,微室阵列8与微管路7均一体成型在基片1上,基片1与盖片3键合后,微室阵列8与微管路7形成密封的腔室结构。芯片键合成成品后,在使用前在抽真空口9对微室阵列8进行抽真空,然后封闭常开微阀10,这个时候常闭微阀5、微管路7、微室阵列8、常开微阀10形成一个完全密闭的真空系统。

37.一般而言,抽完真空后可以保证密封的腔室结构内的真空绝对压力在15kpa以下。

38.微室阵列8的体积一般是1-10ul,微管路7的管径一般是0.1mm-1mm。

39.中转试剂腔2与基片1通过轴孔过盈配合装配在一起。如图2和4所示,反应完的反应器11内的待检测试剂4进入中转试剂腔2后在重力作用下进入中转试剂腔2的底部,液体完全接触并覆盖常闭微阀5、激光阀透射窗口6。在待检测试剂4进入中转试剂腔2后,从激光透射窗口6侧发射激光,击穿常闭微阀10。待检测试剂4在真空驱动(密封的腔室结构内真空的吸力下)下从微管路7进入微室阵列8中,由此完全解决了反应液体与微阀之间的空气问题。

40.当然,中转试剂腔2中内可以装有柱塞12。

41.通过试验发现,真空进样后,微室中的气泡占比小于5%,各微室液体体积cv小于1%。

42.在一个试验的实施例中,生物芯片有19个微室16,每个微室16的容积为1ul,微室16生物直径为1.6mm,微室16的高度为0.5mm,微室16的颈部入口直径为0.7mm,微室阵列8相邻两个微室16的间壁厚0.4mm(该尺寸是为了满足模具制造需要的尺寸)。整个微室阵列8仅占用10mm*10mm的面积。对微室阵列8抽真空进行加液后,用二次元对其进行气泡的测量,得到其残余气泡量,参考图5和图6。

43.表1微室的残余气泡量和加液量(微室体积1ul)

[0044][0045]

可以看到,生物芯片的19个微室里,每个微室16内都有气泡,气泡分别占单个微室16面积的0.19%到2.37%之间,气泡占比的平均值为1.3%,微室内加液量的cv值为0.54%。

[0046]

需要说明的是,图5和图6中,中间的是进样口14,微室16边缘处黑色的是气泡13,在进样口14外侧是铣刀的加工痕迹15。

[0047]

上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本实施例的各种等价形式的修改均落入本发明所附权利要求所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。