1.本发明涉及光学加工技术领域,尤其涉及一种基于离子束修形的连续相位板制备方法。

背景技术:

2.以美国国家“点火”装置(national ignition facility,nif)和我国sg

‑ⅲ

装置等惯性约束聚变(inertial confinement fusion,icf)系统为代表的高功率激光系统,被广泛应用于国民生产、生活以及军事领域当中。icf系统能否实现聚变反应,很大程度取决于光学元件的制造水平。在激光聚变实验中,提高激光能量利用率,实现靶面光强的主动控制以满足对焦斑强度分布的不同要求具有重要意义。各国研究者们尝试使用了随机相位板、相息相位板、分布相位板和连续相位板(continuous phase plates,cpp)等不同的光学相位元件对激光束进行匀滑处理,以改善光束辐照均匀性。其中cpp元件凭借其较高的能量利用率以及良好的激光光束整形效果而被广泛应用于高功率激光装置。cpp元件表面连续起伏变化的三维微结构避免了传统台阶式相位板存在的散射以及强度调制,能够显著降低元件损伤,提高元件使用寿命,技术优势明显。

3.然而,由于通常设计的cpp元件是具有小周期、大梯度、纳米精度的类自由曲面结构,给其加工和检测都带来了很大的挑战。光学元件面形的最小空间周期限制了频谱范围,是cpp设计和加工过程中的重要特征参数。最小空间周期越小,cpp设计自由度越大,越有利于提高光学设计性能。为了保证cpp元件加工质量,研究表明最小空间周期通常应大于加工去除函数的1.5倍。

4.目前,主要采用磁流变抛光技术或化学刻蚀技术进行cpp元件的加工。然而,由于磁流变抛光技术使用的抛光轮口径较大(一般大于50mm),所加工cpp元件的最小空间周期仍然受限。此外,由于磁流变抛光液中含有金属成分,在抛光过程中引入金属离子成分会对cpp元件的抗激光损伤性能带来负面影响,需要后续工艺处理以提升cpp元件的抗激光损伤能力。化学刻蚀技术受限于化学抛光头的几何尺寸,所能加工的最小空间周期较大,焦斑轮廓整形能力不强,并且工件边缘部分难以加工。

5.可见,cpp元件的高精度高效率加工仍存在瓶颈问题。为了在工程应用中实现更好的光束匀滑效果,在确保cpp元件表面加工质量的前提下,探索新的加工技术,解决cpp元件加工中存在的最小空间周期、加工精度、加工效率和小尺度制造误差等瓶颈问题已成为当务之急。

技术实现要素:

6.本发明的目的在于提供一种基于离子束修形的连续相位板制备方法,解决背景技术中提到的技术问题。该方法具有工艺简单、加工精度高、成形效率高等优点。

7.为了实现上述目的,本发明采用的技术方案如下:

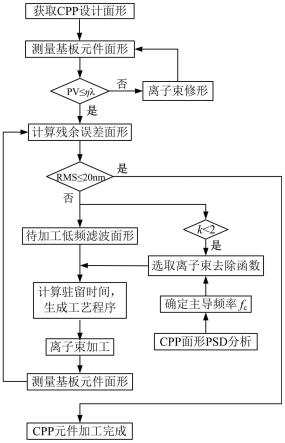

8.一种基于离子束修形的连续相位板制备方法,所述方法包括如下步骤:

9.步骤1:测量基板初始面形数据,判断基板初始面形数据是否满足设定的条件,若满足,则执行下一步,不满足的,采用离子束修形至预设面形精度;

10.步骤2:将连续相位板的设计面形数据取反,叠加至测量得到的基板面形数据,采用面形匹配算法将取反后的设计面形数据与基板面形数据进行匹配,得到待加工的残余误差面形数据,残余误差面形数据包含基板各个位置所需加工的材料去除量;

11.步骤3:以残余误差面形数据为基础,基于多束径离子束组合加工工艺的束径选取准则,选择合适的离子束去除函数;

12.步骤4:在确定了离子束去除函数和残余误差面形数据后,利用反卷积算法解算出基板表面各点所需的加工驻留时间,通过控制离子束去除函数在基板表面不同位置的扫描速度实现材料去除;

13.步骤5:测量加工得到的连续相位板元件面形数据,将面形数据取反,与所述设计面形数据再次进行面形匹配,得到新的残余误差面形数据,重复执行步骤3~步骤5,直至残余误差面形数据的均方根小于预设值,则连续相位板加工完成。

14.进一步地,步骤1中,设定的条件为pv≤ηλ,其中,η≤1,λ=632.8nm,pv表示面形数据中最大值和最小值的差值。

15.进一步地,步骤3中基于多束径离子束组合加工工艺的束径选取准则,选择合适的离子束去除函数的具体过程为:

16.步骤3.1:对连续相位板面形数据进行功率谱密度函数分析,确定其频率成分分布;

17.步骤3.2:将连续相位板面形频率分布对应的psd曲线转折点确定为主导频率f1;

18.步骤3.3:根据离子束去除函数截止频率fc与束径d

6σ

的对应关系,计算去除函数束径d

6σ

,其中选用满足条件的去除函数以制作空间周期λ1》1/f1的相位单元,其中λc=1/fc表示待加工连续相位板的最小空间周期;

19.步骤3.4:采用1/f1带宽的高斯高通滤波器对连续相位板设计面形进行滤波处理,对滤波后的面形数据进行psd分析,据此确定第二阶段加工的主导频率f2;

20.步骤3.5:根据主导频率f2计算去除函数束径,据此选用满足条件的去除函数以制作空间周期1/f2<λ2<λ1的相位单元;

21.步骤3.6:采用1/f2带宽的高斯高通滤波器对连续相位板设计面形进行滤波处理,对滤波后的面形数据进行psd分析,确定第三阶段加工的主导频率f3,依次循环迭代加工。

22.进一步地,步骤3.3和步骤3.5中的去除函数为给定的去除函数,随着有效加工的面形成分频率趋向去除函数截止频率,离子束去除函数的修形能力逐渐弱化,同时加工时间增加,更换去除函数的原则为:误差成分比k满足k<i,i依据连续相位板加工精度和空间周期分布而定,其中,误差成分比k为待加工面形误差rmse值与高于去除函数截止频率的面形误差rms

he

值之比,误差成分比k的取值满足i=2。

23.进一步地,去除函数采用设定方式获取不同束径d

6σ

,其中1mm≤d

6σ

≤50mm。

24.进一步地,去除函数采用面形滤波工艺,滤波工艺的基本原理是:采用滤波器滤掉待加工残余误差面形中高于去除函数截止频率的成分,得到一个低频的待加工滤波面形,通过对滤波面形的分步加工获得更高精度的连续相位板面形。

25.进一步地,对基板在离子束机床中的装夹误差(δ

x

,δy)进行约束,其中δ

x

≤0.02mm,δy≤0.02mm,残余误差面形数据的均方根预设阈值为不大于20nm rms。

26.本发明由于采用了上述技术方案,具有以下有益效果:

27.本发明利用离子束修形技术去除函数尺寸小、修形能力强、加工确定性高、无加工边缘效应的特点,采用不同束径去除函数组合加工以及面形滤波工艺,直接在光学元件表面加工出具有复杂微结构的连续相位板设计图案。该方法充分利用离子束大尺寸去除函数的高去除效率和小尺寸去除函数的精修能力,同时结合面形滤波工艺,在提高加工精度的同时提高加工效率,对于连续相位板复杂微结构的加工有很大的优越性。该方法充分发挥离子束去除函数加工精度高、确定性强的能力,根据连续相位板面形频率分布实现最大材料去除量,具有工艺简单、加工精度高、成形效率高等优点。

附图说明

28.图1为本发明的工艺流程示意图;

29.图2为本发明的去除函数示意图。

具体实施方式

30.为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

31.如图1-2所示,一种基于离子束修形的连续相位板制备方法,方法包括如下步骤:

32.s1:选取一片经过精细抛光的熔石英基板,测量得到基板初始面形数据a0(x,y),判断基板初始面形数据是否满足pv≤0.5λ(λ=632.8nm)。若满足,则执行步骤s2;若不满足,则采用离子束修形至预设面形精度pv≤0.5λ。

33.连续相位板的加工起始于较为平整的基板初始面形,如果基板初始面形起伏较大,将导致很大的材料去除量和加工时间,因而要求基板初始面形a0(x,y)需满足pv≤0.5λ(λ=632.8nm)。

34.s2:将连续相位板的设计面形数据d0(x,y)取反,叠加至测量得到的基板面形数据a(x,y)。采用面形匹配算法将取反后的设计面形数据d0(x,y)与基板面形数据进行匹配,得到待加工的残余误差面形数据e(x,y)。残余误差面形e(x,y)包含了基板各个位置所需加工的材料去除量。

35.该步骤主要计算基板面形数据a(x,y)相对于连续相位板设计面形数据d0(x,y)的偏差。残余误差面形数据e(x,y)是评价连续相位板实际加工结果与理论设计差异的关键指标。残余误差面形数据e(x,y)的均方根(root mean square,rms)值越小,表示实际加工面形和理论设计图案越接近,加工精度就越高。

36.s3:以残余误差面形数据为基础,基于多束径离子束组合加工工艺的束径选取准则,选择合适的离子束去除函数d

6σ

。

37.基于多束径离子束组合加工工艺的束径选取准则,选择合适的离子束去除函数d

6σ

,具体步骤包括:

38.s3-1:对连续相位板面形数据a(x,y)进行功率谱密度函数(power spectral density,psd)分析,确定其频率成分分布。

39.s3-2:将连续相位板面形频率分布对应的psd曲线转折点(或附近)确定为主导频率f1。

40.s3-3:根据离子束去除函数截止频率fc与束径d

6σ

的对应关系计算去除函数束径d

6σ

。利用光阑法获取满足条件的离子束去除函数,以制作空间周期λ1》1/f1的相位单元。

41.s3-4:采用1/f1带宽的高斯高通滤波器对连续相位板设计面形进行滤波处理。对滤波后的面形数据进行psd分析,据此确定第二阶段加工的主导频率f2。

42.s3-5:根据主导频率f2计算去除函数束径,据此选用满足条件的去除函数,以制作空间周期1/f2<λ2<λ1的相位单元。

43.s3-6:类似的,采用1/f2带宽的高斯高通滤波器对连续相位板设计面形进行滤波处理。对滤波后的面形数据进行psd分析,据此确定第三阶段加工的主导频率f3,依次循环迭代加工。

44.在步骤s3-3和s3-5中,对于给定的去除函数,随着可有效加工的面形成分频率趋向去除函数截止频率,离子束去除函数的修形能力逐渐弱化,同时加工时间显著增加。何时更换去除函数的原则为:误差成分比k满足k<2。在多次迭代加工后,当k值接近2时,表明离子束去除函数对误差面形基本不具备修形能力,可以使用更小尺寸的离子束去除函数。

45.在步骤s3-3和s3-5中,对于给定的去除函数,采用滤波器滤掉待加工残余误差面形中高于去除函数截止频率的成分,得到一个相对低频的待加工滤波面形。利用工艺软件,对待加工滤波面形生成加工程序。

46.离子束去除函数尺寸越小,其具备的修形能力越强,对加工连续相位板复杂微结构就越有利,但是会降低加工效率;去除函数尺寸越大,加工效率就越高,但是连续相位板复杂微结构的加工精度会严重降低,采用本发明的去除函数优选方法和面形滤波工艺,可以实现加工精度和加工效率的平衡,实现满足精度要求条件下的高效率加工。

47.s4:在确定了离子束去除函数和残余误差面形数据后,利用反卷积算法解算出基板表面各点所需的加工驻留时间。通过控制离子束去除函数在基板表面不同位置的扫描速度实现材料去除。

48.将基板元件装夹在离子束机床夹具上,调整装夹误差(δ

x

,δy),使其满足δ

x

≤0.02mm,δy≤0.02mm。将工艺软件生成的加工程序导入离子束机床数控系统,运行程序。

49.s5:一轮加工结束后,采用光学干涉仪测量加工得到的连续相位板元件面形数据,将面形数据取反,与所述设计面形数据再次进行面形匹配,得到新的残余误差面形数据。重复执行步骤s3~s5,直至残余误差面形数据的均方根小于预设值20nm rms,则连续相位板加工完成。

50.利用离子束修形技术去除函数尺寸小、修形能力强、加工确定性高、无加工边缘效应的特点,采用不同束径去除函数组合加工以及面形滤波工艺,直接在光学元件表面加工出具有复杂微结构的连续相位板设计图案。该方法充分利用离子束大尺寸去除函数的高去除效率和小尺寸去除函数的精修能力,同时结合面形滤波工艺,在提高加工精度的同时提高加工效率,对于连续相位板复杂微结构的加工有很大的优越性。该方法充分发挥离子束

去除函数加工精度高、确定性强的能力,根据连续相位板面形频率分布实现最大材料去除量,具有工艺简单、加工精度高、成形效率高等优点。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。