1.本发明涉及太阳电池技术领域,具体而言,涉及一种隧穿氧化物钝化接触结构及其制备方法和太阳电池。

背景技术:

2.隧穿氧化物钝化接触结构(topcon,tunnel oxide passivated-contact structures)是德国fraunhofer研究所在2014年首先提出的一种新型太阳电池结构,旨在改善晶硅电池背面的钝化。隧穿氧化物钝化接触结构是在硅片背面生长了一层厚度1-2nm的超薄氧化硅,然后再沉积一层掺杂的非晶硅或多晶硅层,最后制备全背金属电极。该结构最主要的优点是实现了电池背面的全面钝化,避免了金属电极和单晶硅的直接接触,显著降低了复合电流,并且对载流子有选择性收集,最终大大提升了开路电压(voc)和填充因子(ff)。

3.对于隧穿氧化物钝化接触技术,其电子收集采用n型的磷(p)掺杂多晶硅薄膜,而空穴收集则采用p型的硼(b)掺杂多晶硅薄膜。由于n型钝化接触技术效果好,已被广泛接受为下一代产业用高效太阳电池技术。但是n型topcon电池制备成本高,不利于大规模生产,因此发展并提升采用p型topcon结构的太阳电池的效率已迫在眉睫。然而,p型钝化接触的技术指标较差,表现为钝化质量差,一般来说,复合电流密度j

0s

》15fa/cm2,隐含开路电压iv

oc

《710mv。

4.现有技术中,p型topcon结构使用的隧穿层均采用超薄氧化硅层(sio

x

)。超薄氧化硅层基于硅基体表面的硅,在制备时提供氧化物即可,且各种制备手段已经比较成熟。然而,相对于磷掺杂多晶硅的n型topcon结构,基于硼掺杂多晶硅的p型topcon结构的钝化水平普遍较低,此外大部分p型topcon结构钝化和接触性能不易兼顾,在高钝化和低接触电阻率之间难以平衡。例如,通过湿化学法制备的sio

x

导致较低的接触电阻率,但钝化水平较低,仍难以满足实践生产的需求;而采用原位热氧化法制备的sio

x

导致了较高的钝化水平,但接触电阻率高达20mω

·

cm2以上,难以满足制备高效率电池的需求。

技术实现要素:

5.针对现有技术的不足,本发明所要解决的技术问题是如何提高topcon结构的钝化水平和降低接触电阻率。

6.为解决上述问题,本发明第一方面提供一种隧穿氧化物钝化接触结构,包括硅片基底,所述硅片基底上设有隧穿层,所述隧穿层为氧化镓薄膜,所述氧化镓薄膜上设有多晶硅薄膜。

7.进一步地,所述氧化镓薄膜的厚度为0.1~10nm,所述多晶硅薄膜的厚度为10~200nm。

8.进一步地,所述氧化镓薄膜中镓元素含量为0.5~90at.%,氧元素含量为10~99at.%,硅元素含量为0~5at.%。

9.进一步地,所述多晶硅薄膜具有掺杂质,所述掺杂质选自硼、铝、镓、碳、氮、氧、铟中的一种或多种,掺杂浓度为10

18

~10

22

cm-3

,掺杂比例为1~95at.%。

10.进一步地,所述多晶硅薄膜的结晶度为30~100%。

11.本发明第二方面提供一种隧穿氧化物钝化接触结构的制备方法,包括以下步骤:

12.s1、准备硅片基底,进行清洗;

13.s2、将清洗后硅片送入预热的反应腔体中,在载气承载下分别以脉冲形式向反应腔体内通入镓源与氧源,在硅片基底表面沉积氧化镓,沉积结束后充入载气以升高反应腔体内压强,打开反应腔体,取出样品;

14.s3、将沉积氧化镓的样品进行退火处理,去除有机残留并使氧化镓结晶形成氧化镓薄膜;

15.s4、在氧化镓薄膜表面沉积非晶硅薄膜;

16.s5、将沉积非晶硅薄膜的样品进行退火处理,生成多晶硅薄膜。

17.进一步地,所述步骤s2中,腔室温度为100~400℃。

18.进一步地,所述步骤s3中,退火处理的温度为100~500℃,时间为1~120min。

19.本发明第三方面提供一种太阳电池,包括上述的隧穿氧化物钝化接触结构。

20.相对于现有技术,本发明具有以下有益效果:

21.本发明以氧化镓(gao

x

)薄膜作为钝化结构的隧穿层,氧化镓对硅片表面具有很强钝化能力,有助于提高开路电压,且禁带宽度较小,有利于空穴隧穿、电流传导,从而降低接触电阻率;镓离子自身团聚弱,且可以有效减弱硼离子的团聚和堆积,进而减弱硼对隧穿层的损伤。

22.本发明采用原子层沉积法(atomic layer deposition,ald)制备氧化镓薄膜,可以避免等离子体轰击损伤或溅射损伤,有利于提升钝化性能;ald法沉积的gao

x

薄膜具有很好的保型性,可以均匀地沉积在形貌复杂的硅片基地表面上,且通过调整工艺参数可以精准调控薄膜的厚度,得到具有预期厚度的隧穿层。

23.ald法沉积的gao

x

薄膜的反应温度低,可以避免高温氧化导致的非平衡点缺陷,保证钝化效果,且适合产业化应用;同时ald装置的产能极大,有利于降低制造成本,实现规模化生产。

24.本发明可以基于不同厚度的gao

x

薄膜调整高温退火温度,从而获得最优的钝化效果。

25.本发明隧穿氧化物钝化接触结构具有氧化镓薄膜隧穿层,可以在后续的烧结过程中依然保持较高的钝化水平,有利于制作高效太阳电池。

26.综上所述,本发明采用原子层沉积法制备超薄氧化镓隧穿层,在减小损伤、精准调控厚度的工艺基础上,借助氧化镓的理化特性,能显著提升p型topcon结构的性能指标,p型topcon的钝化质量达到720~740mv,接触电阻率下降至5mω

·

cm2。

附图说明

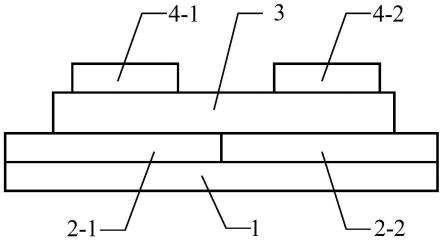

27.图1为本发明具体实施例提供的隧穿氧化物钝化接触结构的结构示意图;

28.图2为本发明具体实施例提供的隧穿氧化物钝化接触结构的制备过程示意图。

29.附图说明:

30.1-硅片基底,2-氧化镓薄膜,3-多晶硅薄膜,4-非晶硅薄膜,5-扩散层。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。需要说明的是,以下各实施例仅用于说明本发明的实施方法和典型参数,而不用于限定本发明所述的参数范围,由此引申出的合理变化,仍处于本发明权利要求的保护范围内。

32.需要说明的是,在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

33.如背景技术所言,目前topcon结构的隧穿层中一般采用氧化硅(sio

x

)薄膜,然而,相对于磷掺杂多晶硅的n型topcon结构,基于硼掺杂多晶硅的p型topcon结构的钝化水平普遍较低,可能原因在于以下几点:1)sio

x

抗侵蚀能力差,受到b的破坏后易产生缺陷;2)b易在sio

x

附近形成硼团簇、b-o对等载流子复合中心;3)等离子体轰击易导致晶格损伤缺陷,如悬挂键;4)高温氧化易导致非平衡点缺陷,如空位缺陷、自间隙硅原子缺陷等。

34.基于此,本发明的具体实施方式提供一种新的隧穿氧化物钝化接触结构,如图1所示,隧穿氧化物钝化接触结构包括硅片基底1、氧化镓薄膜2和多晶硅薄膜3,硅片基底1的表面形成扩散层5,氧化镓薄膜2设置在硅片基底1的正面和/或背面,多晶硅薄膜3设置在氧化镓薄膜2上。氧化镓薄膜2作为钝化结构的隧穿层,其对于硅片表面具有很强钝化能力;且相对于氧化硅薄膜,氧化镓薄膜2的禁带宽度较小,有利于空穴隧穿、电流传导,从而降低接触电阻率。

35.上述隧穿氧化物钝化接触结构可以应用于硅晶太阳电池,能显著提升topcon结构的性能指标,p型topcon的钝化质量达到720~740mv。

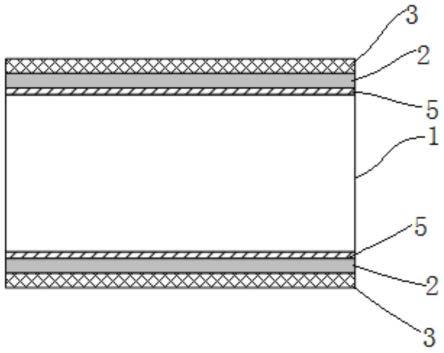

36.结合图2所示,隧穿氧化物钝化接触结构的制备方法包括以下步骤:

37.s1、准备n型或p型硅片基底1,厚度优选50~300μm。硅片表面进行处理,处理方法包括酸性或碱性溶液抛光、机械镜面抛光、制绒等,形成抛光平面、金字塔制绒面、倒金字塔制绒面等表面形貌。再将硅片基底1进行rca标准清洗。

38.s2、将清洗后硅片送入预热的ald反应腔体中,在载气承载下分别以脉冲形式向反应腔体内通入镓源与氧源,在硅片基底1表面沉积氧化镓。载气为氮气,腔室温度为100~400℃。ald的具体参数由设备决定,具体实施方式中载气流速为100sccm,通入含镓源的载气的一次脉冲时间为0.01~0.3s,间隔5~30s,通入含氧源的载气的一次脉冲时间为0.1~10s,间隔5~30s,上述过程构成一个循环单元,重复循环单元1~50次,循环单元的参数和循环次数直接影响氧化镓薄膜2的厚度和元素含量。沉积结束后充入载气以升高反应腔体内压强,打开反应腔体,取出样品。

39.s3、将沉积氧化镓的样品送入石英管式炉中,在惰性气体中,在100~500℃下退火处理1~120min,去除有机残留并使氧化镓结晶,得到高品质氧化镓薄膜2,厚度为0.1~10nm,退火温度根据氧化镓薄膜2的厚度进行调整。氧化镓薄膜2中主要含有镓元素和氧元素,何镓元素含量为0.5~90at.%,氧元素含量为10~99at.%,还可能含有少量硅元素,硅

元素的含量为0~5at.%。退火结束后取出样品。

40.s4、将退火后样品送入预热完毕的等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)腔体中,在氧化镓薄膜2表面沉积非晶硅薄膜4,非晶硅薄膜4厚度优选10~200nm。

41.s5、将沉积非晶硅薄膜4的样品在石英管式炉中进行退火处理,进行硅结晶、硼扩散、镓扩散过程,生成多晶硅薄膜3,硅片基底1表面形成扩散层5。多晶硅薄膜3的结晶度为30~100%。多晶硅薄膜3可以具有掺杂质,掺杂质包括硼、铝、镓、碳、氮、氧、铟等,控制掺杂浓度为10

18

~10

22

cm-3

,掺杂比例为1~95at.%。

42.上述方法采用原子层沉积法制备超薄氧化镓,具有以下优点:可以精准调控薄膜的厚度,得到具有预期厚度的隧穿层;基于不同厚度的隧穿层,可以得到不同的高温热处理所需的优化温度,以匹配其他热处理工艺;表面沉积的保型性好,氧化镓薄膜可以随基底表面形貌变化而厚度保持稳定;氧化镓薄膜处理温度较低、能耗低、单批次产量高,有利于产业化应用。

43.实施例1

44.准备p型单晶硅片,先后经过溶液法抛光和氟化氢水溶液浸泡,得到表面较平整的、缺陷密度较低的硅片基底。通过少子寿命仪测试其钝化水平,ivoc为550mv左右。

45.对硅片基底进行rca清洗,之后将清洁的硅片基底送入ald系统,沉积氧化镓(gao

x

)。腔室温度为150℃,氮气流速为100sccm;通入含镓源的载气的一次脉冲时间为0.1s,间隔5s,通入含氧源的载气的一次脉冲时间为0.1s,间隔5s,上述过程构成一个循环单元,重复循环单元30次,氧化镓层厚度约为5nm。之后氮气吹扫并充入氮气升高腔体压力,取出样品,空气中降温。通过少子寿命仪测试其钝化水平,ivoc为550mv左右。

46.对样品进行中温退火处理,退火温度为300℃,时间为60min,得到氧化镓薄膜。退火后取出样品,空气中降温,通过少子寿命仪测试其钝化水平,ivoc为650mv左右,氧化镓薄膜厚度约为3nm。

47.将样品送入pecvd系统,进行非晶硅沉积,非晶硅薄膜厚度为50nm。之后排空腔体,充入氮气升高压强,取出样品。通过少子寿命仪测试其钝化水平,ivoc为630mv左右。

48.将样品送入石英管式炉中,进行高温退火处理,退火温度为920℃,时间为30min,得到多晶硅薄膜。之后取出样品,空气中降温,通过少子寿命仪测试其钝化水平,ivoc为700mv左右。之后进行中温含水氮气加氢处理,取出样品,空气中降温,通过少子寿命仪测试其钝化水平。ivoc为715mv左右。

49.进行氧化铝加氢处理,通过ald系统沉积氧化铝薄膜(alo

x

),得到氧化铝薄膜厚度为15nm。之后氮气吹扫并充入氮气升高腔体压力,取出样品。进行中温氮气退火处理,退火温度为450℃,时间为30min。取出样品,空气中降温,得到钝化片。通过少子寿命仪测试其钝化水平,ivoc为730mv左右,单面j0约为5fa/cm2。

50.实施例2

51.本实施例与实施例1不同之处在于,氧化镓沉积过程中,重复循环单元10次,硅片基底表面沉积的氧化镓层厚度为2nm;退火处理后氧化镓薄膜的厚度为1.5nm;非晶硅沉积后,进行退火处理的温度为900℃;最终得到的钝化片的ivoc为720mv左右,单面j0约为4fa/cm2。

52.实施例3

53.本实施例与实施例1不同之处在于,氧化镓沉积过程中,重复循环单元50次,硅片基底表面沉积的氧化镓层厚度为8nm;退火处理后氧化镓薄膜的厚度为5nm;非晶硅沉积后,进行退火处理的温度为940℃;最终得到的钝化片的ivoc为740mv左右,单面j0约为6fa/cm2。

54.实施例4

55.准备p型单晶硅片,先后经过溶液法抛光和氟化氢水溶液浸泡,得到表面较平整的、缺陷密度较低的硅片基底。

56.对硅片基底进行rca清洗,之后将清洁的硅片基底送入ald反应腔体中,在载气承载下分别以脉冲形式向反应腔体内通入镓源与氧源,在硅片基底正面沉积氧化镓,氧化镓层厚度约为5nm。之后氮气吹扫并充入氮气升高腔体压力,取出样品,空气中降温。

57.对样品进行中温退火处理,退火温度为300℃,时间为60min,得到约为3nm的氧化镓薄膜。退火后取出样品,空气中降温。

58.将样品送入pecvd反应腔体中,在氧化镓薄膜上进行非晶硅沉积,非晶硅薄膜厚度为50nm。之后排空腔体,充入氮气升高压强,取出样品。

59.将样品送入石英管式炉中,进行高温退火处理,得到多晶硅薄膜。

60.样品浸入低浓度氟化氢水溶液中,用去离子水清洗后吹干。

61.之后在多晶硅薄膜之上加盖用于cox-strack(c-s)法的金属模板,制备用于c-s法金属电极。通过c-s法测量样品的电流-电压(i-v)曲线,进而计算接触电阻率,接触电阻率为5mω

·

cm2左右。

62.实施例5

63.基于实施例1所述方法,将p型topcon结构应用于前表面为金字塔绒面、背表面抛光平面的硅片,结合前表面发射极参数和背表面单面topcon结构,通过太阳电池模拟软件quokka2进行模拟计算,得到电池性能。

64.具体参数和结果如下:测试温度300k,光照谱为am1.5g;前表面减反射层为sio

x

/sin

x/

sio

x

堆栈结构;硅片为p型,厚度170μm,体相电阻率为1ω

·

cm,体相少子寿命为1000μs;前表面金属电极栅线间距30μm,前表面发射极表层饱和电流密度400fa/cm2,接触电阻率0.1mω

·

cm2,深层饱和电流密度15fa/cm2,接触电阻率0.1mω

·

cm2;背表面金属电极栅线间距100μm,背表面发射极表层饱和电流密度50fa/cm2,接触电阻率1mω

·

cm2,深层饱和电流密度5fa/cm2,接触电阻率1mω

·

cm2;开路电压为698mv,短路电流密度为42.3ma/cm2,填充因子为81%,转换效率为23.9%。

65.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。