1.本发明涉及硅胶混炼胶生产技术领域,具体为一种硅胶混炼胶生产工艺。

背景技术:

2.混炼硅橡胶是由硅橡胶生胶加到双辊炼胶机上或密闭捏合机中逐渐加入白炭黑,硅油等及其它助剂反复炼制而成的合成橡胶,具有优异的热稳定性、耐高低温性,能在-60℃~ 250℃状态下长期工作、抗臭氧、耐候以及良好的电性能、抗电晕、电弧、电火花极强,具有化学稳定性、耐气候老化、耐辐射,具有生理惰性、透气性好。

3.但是目前硅胶混炼胶生产的工艺采用硅橡胶生胶加到双辊炼胶机上或密闭捏合机中逐渐加入白炭黑,硅油等及其它助剂反复炼制的方式进行加工,其加工过程较为繁琐,导致加工效率较低,不适合大量生产,针对这一问题我们提出了一种硅胶混炼胶生产工艺。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种硅胶混炼胶生产工艺,解决了上述背景技术中提出的其加工过程较为繁琐,导致加工效率较低,不适合大量生产的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种硅胶混炼胶生产工艺,包括以下步骤:

6.s1:生胶制备:

7.s1.1:原料干燥、减压脱水:甲基聚硅氧烷混合环体dmc或八甲基环四硅氧烷d4计量过滤后,进入封闭式脱水釜,脱水釜处于负压状态,在脱水釜内经蒸汽间接加热至40-50℃并通入氮气搅拌,甲基聚硅氧烷原料中的水分和少量低分子聚合物被蒸脱出来,上述蒸脱物质经脱水冷凝装置后部分低分子聚合物被收集于低分子受器回收,罗茨真空泵少量不凝气体经冷冻盐水进一步冷凝后通过排气筒有组织排放,

8.s1.2:碱胶制备:将四甲基氢氧化胺(me4noh)结晶和少量甲基聚硅氧烷(混合环体dmc或八甲基环四硅氧烷d4)按质量比1:5加入封闭式配胶釜,在减压及同氮气鼓泡下,升温到60-70℃,脱水2-4h,得到均匀透明状四甲基氢氧化铵硅醇盐,低沸物随氮气经冷凝装置后被收集于低分子受器后作为回用原料,罗茨真空泵少量不凝气体经冷冻盐水进一步冷凝后通过排气筒有组织排放,

9.s1.3:开环聚合:经氮气脱水合格后的甲基聚硅氧烷,与碱胶和乙烯基环体(vmc)、封头剂混合,进入聚合釜进行110℃下开环聚合反应,反应完毕后通过氮气微压条件下,压料自流至列管加热器,反应釜保留部分底料,因此氮气不进入列管加热器,压料完成后氮气通入脱水釜经罗茨真空泵排放,项目生产线配置a、b2个聚合釜,一个聚合釜进行聚合反应时,另一个聚合釜压料进入列管加热器,

10.s1.4:破触媒、脱低分子物:聚合釜出料的产品粗品进入列管加热器,后经列管加热器用油加热到180~200℃左右,以破坏粗品中的催化剂四甲基氢氧化铵,裂解为甲醇和三甲胺,然后物料进入脱低分子器,在真空(1.3kpa)加热的条件下,减压脱除低分子物,主

要为未反应的dmc,通过控制冷凝温度由脱低冷凝器回收,收集的低分子物存入低分子储罐回用于110硅橡胶生产,物料脱除低分子物后即为成品高温胶,进入出胶冷却器经循环水冷却得到生胶,

11.s2:原料准备:生胶、白炭黑和硅油,所述生胶、白炭黑和硅油的比例为100:50:4,

12.s3:投料:将生胶、白炭黑和硅油等采用人工投料方式投入捏合机中,

13.s4:捏合:启动捏合机对生胶、白炭黑、硅油等原料进行混合处理,

14.s5:高温密炼:蒸汽加热至170摄氏度,真空密炼4小时,

15.s6:开炼:胶料多次通过两个平行排列的中空辊筒,使助剂在胶料中进一步分布均匀,从而制得配合及分散均匀并达到一定分散度的硅胶混炼胶,

16.s7:过滤:硅胶混炼胶经过过滤机内的不锈钢网进行过滤,提高硅胶混炼胶纯度,得到成品硅胶混炼胶。

17.可选的,所述白炭黑指白色粉末状x-射线无定形硅酸和硅酸盐产品。

18.本发明提供了一种硅胶混炼胶生产工艺,具备以下有益效果:

19.1、该硅胶混炼胶生产工艺,通过本硅胶混炼胶生产工艺对硅胶混炼胶进行加工生产,其生产效率高,步骤简单,易于操作工人进行操作,可以有效降低生产成本,有利于更好、更广泛地推广硅胶混炼胶的使用,同时其制备工艺符合国家环保要求,更加绿色环保,降低对环境的污染。

附图说明

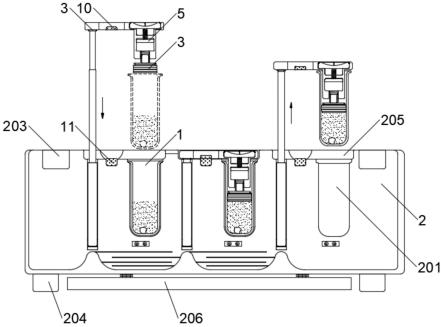

20.图1为本发明生胶制备反应方程式的示意图;

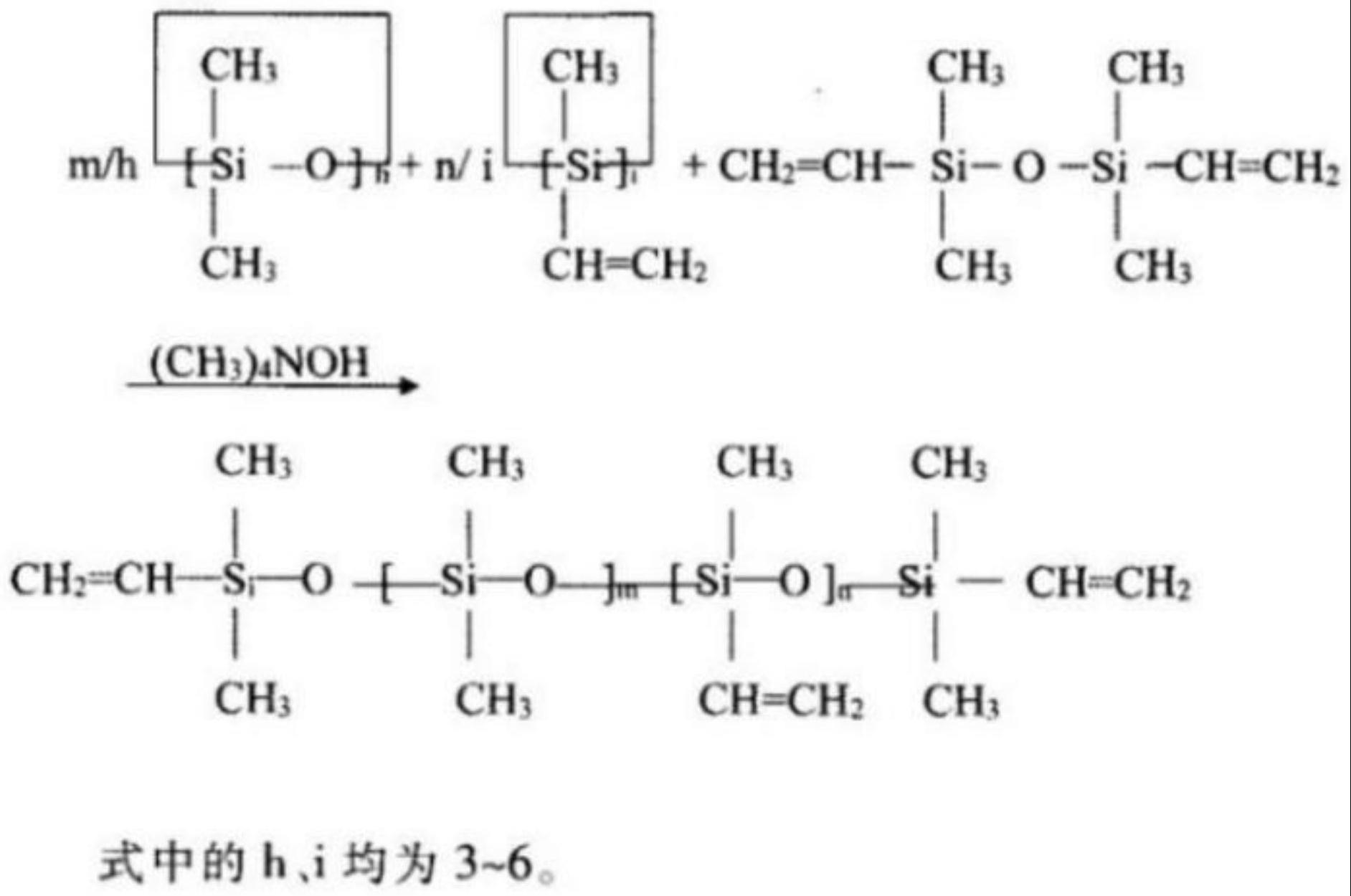

21.图2为本发明生胶制备反应方程式的示意图;

22.图3为本发明生胶生产工艺流程图;

23.图4为本硅胶混炼胶生产工艺流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.请参阅图1至图4,本发明提供一种技术方案:一种硅胶混炼胶生产工艺,包括以下步骤:

26.s1:生胶制备:

27.s1.1:原料干燥、减压脱水:甲基聚硅氧烷混合环体dmc或八甲基环四硅氧烷d4计量过滤后,进入封闭式脱水釜,脱水釜处于负压状态,在脱水釜内经蒸汽间接加热至40-50℃并通入氮气搅拌,甲基聚硅氧烷原料中的水分和少量低分子聚合物被蒸脱出来,上述蒸脱物质经脱水冷凝装置后部分低分子聚合物被收集于低分子受器回收,罗茨真空泵少量不凝气体经冷冻盐水进一步冷凝后通过排气筒有组织排放,

28.s1.2:碱胶制备:将四甲基氢氧化胺(me4noh)结晶和少量甲基聚硅氧烷(混合环体dmc或八甲基环四硅氧烷d4)按质量比1:5加入封闭式配胶釜,在减压及同氮气鼓泡下,升温到60-70℃,脱水2-4h,得到均匀透明状四甲基氢氧化铵硅醇盐,低沸物随氮气经冷凝装置后被收集于低分子受器后作为回用原料,罗茨真空泵少量不凝气体经冷冻盐水进一步冷凝

后通过排气筒有组织排放,

29.s1.3:开环聚合:经氮气脱水合格后的甲基聚硅氧烷,与碱胶和乙烯基环体(vmc)、封头剂混合,进入聚合釜进行110℃下开环聚合反应,反应完毕后通过氮气微压条件下,压料自流至列管加热器,反应釜保留部分底料,因此氮气不进入列管加热器,压料完成后氮气通入脱水釜经罗茨真空泵排放,项目生产线配置a、b2个聚合釜,一个聚合釜进行聚合反应时,另一个聚合釜压料进入列管加热器,此过程涉及的化学反应方程式见图1,

30.s1.4:破触媒、脱低分子物:聚合釜出料的产品粗品进入列管加热器,后经列管加热器用油加热到180~200℃左右,以破坏粗品中的催化剂四甲基氢氧化铵,裂解为甲醇和三甲胺,然后物料进入脱低分子器,在真空(1.3kpa)加热的条件下,减压脱除低分子物,主要为未反应的dmc,通过控制冷凝温度由脱低冷凝器回收,收集的低分子物存入低分子储罐回用于110硅橡胶生产,物料脱除低分子物后即为成品高温胶,进入出胶冷却器经循环水冷却得到生胶,此过程涉及到的反应方程式见图2,

31.s2:原料准备:生胶、白炭黑和硅油,所述生胶、白炭黑和硅油的比例为100:50:4,

32.s3:投料:将生胶、白炭黑和硅油等采用人工投料方式投入捏合机中,

33.s4:捏合:启动捏合机对生胶、白炭黑、硅油等原料进行混合处理,

34.s5:高温密炼:蒸汽加热至170摄氏度,真空密炼4小时,通过此步骤可以改善产品的拉伸强度等物理性能,同时可以去除原料白炭黑中的水分及生胶中微量低分子,

35.s6:开炼:胶料多次通过两个平行排列的中空辊筒,使助剂在胶料中进一步分布均匀,从而制得配合及分散均匀并达到一定分散度的硅胶混炼胶,

36.s7:过滤:硅胶混炼胶经过过滤机内的不锈钢网进行过滤,提高硅胶混炼胶纯度,得到成品硅胶混炼胶。

37.所述白炭黑指白色粉末状x-射线无定形硅酸和硅酸盐产品的总称,主要是指沉淀二氧化硅、气相二氧化硅和超细二氧化硅凝胶,也包括粉末状合成硅酸铝和硅酸钙等,白炭黑作为一种环保、性能优异的助剂,主要用于橡胶制品(包括高温硫化硅橡胶)、纺织、造纸、农药、食品添加剂领域。

38.所述硅油一般是无色(或淡黄色)、无味、无毒、不易挥发的液体,硅油不溶于水、甲醇、二醇和-乙氧基乙醇,可与苯、二甲醚、甲基乙基酮、四氯化碳或煤油互溶,稍溶于丙酮、二恶烷、乙醇和丁醇。硅油具有卓越的耐热性、电绝缘性、耐候性、疏水性、生理惰性和较小的表面张力,此外还具有低的粘温系数、较高的抗压缩性、有的品种还具有耐辐射的性能。

39.综上所述,该硅胶混炼胶生产工艺,使用时,生胶、白炭黑和助剂等采用100:50:4的比例,使用人工投料方式投入捏合机中,利用捏合机对生胶、白炭黑等原料进行混合处理,为改善产品的拉伸强度等物理性能,同时去除原料白炭黑中的水分及生胶中微量低分子,需进行密炼,本项目采用密炼无硫化工艺,蒸汽加热至170摄氏度,真空密炼4小时,胶料多次通过两个平行排列的中空辊筒,使助剂在胶料中进一步分布均匀,从而制得配合及分散均匀并达到一定分散度的混炼胶,硅胶混炼胶经过过滤机内的不锈钢网进行过滤,提高硅胶混炼胶纯度,得到成品硅胶混炼胶。

40.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当

被描述对象的绝对位置改变,则相对位置关系可能发生改变;

41.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

42.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。