1.本发明属于石油钻井用钻井液技术领域,具体涉及一种钻井液用极压润滑剂、制备方法及其应用。

背景技术:

2.随着油气勘探的发展,对深层复杂储层的钻探逐渐增加,尤其是水平井、定向井等复杂构造井的钻探。在钻井作业中,钻杆与套管、钻杆与井壁岩石的接触面积增加,不可避免地会增加旋转扭矩,降低了钻进速度,加速了钻杆磨损,甚至造成卡钻。因此,在钻井液中加入一定量的润滑剂可以最大限度地减少钻杆与套管、钻杆与井壁岩石之间的摩擦,提高钻进效率,防止卡钻、磨损等钻井问题,确保安全高效钻井。

3.目前国内外商业化钻井液润滑剂大约有180多种,主要有固体类润滑剂和液体类润滑剂,占钻井液处理剂使用总量的6%。其中液体类润滑剂又可分为油性剂和极压剂。由于分子中含有硫、氯、磷、硼等活性元素,极压润滑剂可在高负荷条件下与钻具表面发生化学反应生成化学反应膜,显著降低摩擦阻力。因此,极压润滑剂非常适用于复杂构造井的钻探。

4.然而,尽管近年来国内在极压润滑剂方面的研究工作取得了长足进步,部分产品已成功应用于现场。但在页岩气钻探水平井的过程中,高摩阻仍是较为突出的问题,对水平井产钻探生严重限制。

5.因此,急需开发一种页岩气水平井用极压润滑剂。

技术实现要素:

6.本发明提供了一种页岩气水平井用极压润滑剂、制备方法及其应用,以解决普通钻井液润滑剂难以满足大位移长水平段井、定向井等复杂工艺井的钻探技术难题。

7.本发明目的通过以下技术方案来实现:

8.一种页岩气水平井用极压润滑剂,所述润滑剂为一种图1的化合物:

9.本发明还提供了一种页岩气水平井用极压润滑剂的制备方法,包括以下步骤:

10.步骤1:按质量份比称取各个原料,包括:2.8份脂肪酸,1.1~1.8份氯化亚砜,0.2~0.4份对甲苯磺酸,1.5~2.3份硼酸,1.6~2.2份乙醇胺,30~40份甲苯,62~70份二氯甲烷;

11.步骤2:室温下将脂肪酸与二氯亚砜混合搅拌1h,旋蒸除去剩余的二氯亚砜得到液体a;

12.步骤3:将液体a溶于30ml二氯甲烷,然后缓慢滴加到30ml乙醇胺的二氯甲烷溶液中,室温下搅拌15min,然后旋干得到固体粉末b;

13.步骤4:将固体粉末b、乙醇胺、对甲苯磺酸加入到甲苯中,升温至110℃;然后分批次加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值;

14.步骤4:当反应没有水生成且酸值稳定,旋蒸得到产物c。

15.进一步地,步骤2中液体a用甲苯洗涤纯化。

16.进一步地,步骤3中加入溶液a的二氯甲烷溶液采用滴加。

17.进一步地,步骤4中加入硼酸采用分批次加入。

18.与现有技术相比,本发明具有以下有益效果:

19.1、本发明制备的极压润滑剂以氨基作为活性基团增强润滑剂在钻柱、套管和黏土上的吸附,以硼元素作为极压元素与钻柱与套管发生反应生成化学反应膜,减低钻柱、套管的磨损。

20.2、本发明制备的极压润滑剂不含有硫、氯、磷等元素,降低污染。

21.3、本发明制备的钻井液用极压润滑剂,其极压润滑系数降低率高达91%%,泥饼黏附系数降低率高达61%,指标均高于标准,表明其润滑性能优异。

具体实施方式

22.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和实验数据对本发明进行详细描述,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.本发明公开了一种页岩气水平井用极压润滑剂及其制备方法及应用,具体制备步骤为:

24.步骤1:按质量份比称取各个原料,包括:2.8份脂肪酸,1.1~1.8份氯化亚砜,0.2~0.4份对甲苯磺酸,1.5~2.3份硼酸,1.6~2.2份乙醇胺,30~40份甲苯,62~70份二氯甲烷;

25.步骤2:室温下将脂肪酸与二氯亚砜混合搅拌1h,旋蒸除去剩余的二氯亚砜得到液体a;

26.步骤3:将液体a溶于30ml二氯甲烷,然后滴加到30ml乙醇胺的二氯甲烷溶液中,室温下搅拌15min,然后旋干得到固体粉末b;

27.步骤4:将固体粉末b、乙醇胺、对甲苯磺酸加入到甲苯中,升温至110℃;然后加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值;

28.步骤5:当反应没有水生成且酸值稳定,旋蒸得到产物c。

29.在合成过程中加入二氯亚砜对脂肪酸进行氯代,加入乙醇胺与氯代脂肪酸进行反应从而生成物质b。然后以对甲苯磺酸作为催化剂,硼酸、乙醇胺和物质b发生反应生成如图1的极压润滑剂。

30.在一些具体实施例中,氯化亚砜过量,以便有利于油酸的完全氯代反应。

31.在一些具体实施例中,液体a用甲苯洗涤进行纯化。

32.在一些具体实施例中,物质b的二氯甲烷溶液逐滴加入,以便有利于反应的进行,减少副产物的生成。

33.在一些具体实施例中,硼酸分批次加入,以便使反应充分进行。

34.在一些具体实施例中,硼酸的酯化反应终点为不产生水且酸值稳定。

35.实施例1:

36.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.1份,对甲苯磺酸0.2份,硼酸1.5份,乙醇胺1.6份和甲苯30份,二氯甲烷62份;

37.将脂肪酸加入到未过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

38.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后1次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品1。

39.实施例2:

40.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.5份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

41.将脂肪酸加入到未过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

42.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后1次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品2。

43.实施例3:

44.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

45.将脂肪酸加入到未过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

46.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后1次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品3。

47.实施例4:

48.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.4份,硼酸2.3份,乙醇胺2.2份和甲苯40份,二氯甲烷70份;

49.将脂肪酸加入到未过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

50.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后1次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品4。

51.实施例5:

52.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

53.将脂肪酸加入到未过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用

水洗涤3次并干燥。

54.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后1次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品5。

55.实施例6:

56.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

57.将脂肪酸加入到过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液缓慢滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

58.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后1次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品6。

59.实施例7:

60.按重量份比分别称取油酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

61.将脂肪酸加入到过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液缓慢滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

62.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后分2次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品7。

63.实施例8:

64.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

65.将脂肪酸加入到过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液缓慢滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

66.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后分3次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品8。

67.实施例9:

68.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

69.将脂肪酸加入到过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液缓慢滴

入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

70.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后分4次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品9。

71.实施例10:

72.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.8份,对甲苯磺酸0.3份,硼酸1.9份,乙醇胺1.8份和甲苯35份,二氯甲烷67份;

73.将脂肪酸加入到过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

74.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后分3次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品10。

75.实施例11:

76.按重量份比分别称取脂肪酸2.8份,绿化亚砜1.1份,对甲苯磺酸0.2份,硼酸1.5份,乙醇胺1.6份和甲苯30份,二氯甲烷62份;

77.将脂肪酸加入到未过量的氯化亚砜中,室温下搅拌1h,旋蒸除去氯化亚砜得到液体a,然后用甲苯洗涤纯化。将液体a溶于二氯甲烷溶液中,并将液体a的二氯甲烷溶液快速滴入装有乙醇胺的烧瓶中,室温下搅拌15min,旋蒸除去二氯甲烷溶液,得到固体粉末b,用水洗涤3次并干燥。

78.将固体粉末b、乙醇胺、对甲苯磺酸加入到装有甲苯溶液的烧瓶中,升温至110℃,然后分3次性加入硼酸,进行真空脱水酯化反应,每隔20min测定产物酸值,当反应没有水生成且酸酯稳定,旋蒸得到最终产物c,将该样品标记为样品11。

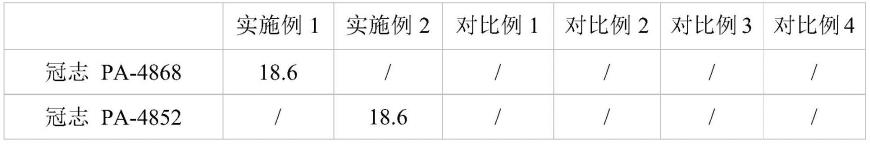

79.为了考察本发明制备样品浓度对润滑性能影响,取上述样品10置成0.1%、0.3%、0.5%、1%和2%五个不同浓度,按照q-sy 17088-2016的标准测定钻井液极压润滑系数测定法、泥饼黏附系数测定法进行润滑性能评价,结果见表1。

80.表1

[0081][0082]

由表1可以看出,本发明所述的极压润滑剂加量浓度在0.5%以上时具有合格的润滑性能。

[0083]

为了考察通过本发明制备的样品的润滑性能,取上述各试验例样品均配置成1%浓度,通过荧光测试法、极压润滑系数测定法、泥饼黏附系数测定法进行性能评价,结果见表2。

[0084]

表2

[0085]

组别荧光级别极压润滑系数降低率/%泥饼黏附系数降低率/%样品138250样品238351样品338754样品438753样品539160样品638856样品739059样品839161样品939161样品1038653样品1138654

[0086]

由表2可以看出,本发明所述的极压润滑剂的荧光级别均为3,符合标准。加量浓度在1%(wt)时都具有抑制黏土矿物表面水化的作用,样品8,样品9表现出最好的润滑作用。

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。