1.本发明属于陶瓷基复合材料技术领域,尤其涉及连续碳纤维增强高熵陶瓷复合材料及其制备方法。

背景技术:

2.高熵陶瓷是一种新兴的近等摩尔多组元单相固溶体陶瓷材料,其构型熵高,具有比传统陶瓷更为优异的性能,目前高熵陶瓷的大家族中已经涵盖了碳化物、氮化物、硼化物、氧化物等。其中,碳化物高熵陶瓷具有超高模量及硬度、抗高温蠕变等十分优异的性能,有望成为新一代耐高温结构材料。然而,碳化物高熵陶瓷与传统陶瓷相似,具有共通的力学性能本征缺陷,即脆性高、韧性差。针对此问题,研究人员尝试将增强体,例如碳纤维、碳化硅颗粒等,引入至高熵陶瓷中制备成复合材料,以提高其强度及韧性。

3.lu等(journal of the european ceramic society,2020,40(5):1839-1847)采用放电等离子烧结法将20vol.%sic颗粒掺入(tizrhfnbta)c高熵陶瓷,所得(tizrhfnbta)c-sic复合材料具备了比(tizrhfnbta)c高熵陶瓷更优异的维氏硬度、弯曲强度和断裂韧性等力学性能。shen等(ceramics international,2019,45(18):24508-24514)采用相同的方法将sic引入(tizrhfnbta)b2高熵陶瓷制备得到复合材料,同样发现sic增强体提升了复合材料的力学性能。cai等(journal of the european ceramic society,2021,41(12):5863-5871)通过前驱体浸渍热解法制备得到了碳纤维增强(tizrhfnbta)c高熵陶瓷和sic陶瓷二元基体复合材料。经过多轮的浸渍-热解,复合材料得到了显著的致密化,复合材料具有优异的力学性能。zhang等(journal of the european ceramic society,2022,42(7):3099-3106)通过陶瓷前驱体制备涂覆浆料并采用纤维层铺的方法制备得到c/bn/(tizrhfnbta)c-sic复合材料,由于碳纤维的增强增韧作用,复合材料具有良好的力学性能。从以上可知目前获得碳化物高熵陶瓷复合材料的方法一般通过高温烧结法或者前驱体浸渍热解法。然而,这两种方法存在着明显的局限性,其中,高温烧结法难以制备连续增强体复合材料并且样品尺寸也受到极大的限制,而前驱体浸渍热解法的制备成本高、工艺周期长并且所制复合材料致密度相对较差。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种快速制备连续碳纤维增强高熵陶瓷复合材料的制备方法,还提供一种孔隙率极低、力学性能和抗高温烧蚀性能优异的高致密连续碳纤维增强高熵陶瓷复合材料。

5.为解决上述技术问题,本发明采用如下技术方案。

6.一种连续碳纤维增强高熵陶瓷复合材料的制备方法,包括以下步骤:

7.(1)选取ti、v、cr、zr、nb、mo、hf、ta、w中至少五种金属为原料,按等摩尔比例或近等摩尔比例混合,在惰性气氛下进行熔炼直至熔融,待熔体凝固后,翻转所得合金锭并重复前述工艺再次熔炼合金,得到高熵合金;

8.(2)将高熵合金铺陈于多孔碳/碳复合材料预制体表面,在惰性气氛下加热直至高熵合金熔融并保温,待熔融的高熵合金充分渗入多孔碳/碳复合材料预制体后,降温,得到连续碳纤维增强高熵陶瓷复合材料。

9.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,步骤(1)中,所述高熵合金为ti

x1vx2

cr

x3

zr

x4

nb

x5

mo

x6

hf

x7

ta

x8wx9

,其中,x1 x2 x3 x4 x5 x6 x7 x8 x9=1,x1、x2、x3、x4、x5、x6、x7、x8、x9的取值均为0~0.25。

10.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,步骤(2)中,所述多孔碳/碳复合材料预制体的密度为1.0g/cm3~1.5g/cm3。

11.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,步骤(1)中,所述高熵合金具有单一固溶体晶体结构。

12.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,步骤(2)中,所述降温的速率为20℃/min~100℃/min。

13.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,步骤(1)中,采用高温炉进行熔炼,步骤(2)中,采用高温炉进行加热,所述高温炉的升温速率为50℃/min~300℃/min,所述高温炉为可升温至1900℃以上的高温设备。

14.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,所述高温炉包括真空电弧熔炼炉、放电等离子烧结炉、高温气压烧结炉、真空高温烧结炉和真空感应熔炼炉中的一种。

15.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,步骤(2)中,在高温炉进行加热之前先排氧充惰性气氛,其过程包括:对高温炉抽真空至1pa~0.01pa,而后充入惰性气体,重复前述抽真空-充入惰性气体的操作n次,n为3~5,其中,前n-1次充入惰性气体至压力为0.1mpa,最后一次充入惰性气体至压力为0.02mpa~0.06mpa。

16.上述的连续碳纤维增强高熵陶瓷复合材料的制备方法,优选的,所述惰性气氛为n2或ar。

17.作为一个总的技术构思,本发明还提供一种上述的连续碳纤维增强高熵陶瓷复合材料的制备方法制得的连续碳纤维增强高熵陶瓷复合材料。

18.与现有技术相比,本发明的优点在于:

19.(1)本发明的连续碳纤维增强高熵陶瓷复合材料的制备方法以高熵合金作为金属源,以碳/碳复合材料预制体中基体碳为碳源,通过原位反应熔渗法快速将高熵合金渗入多孔碳/碳复合材料预制体并与碳基体反应形成连续高熵陶瓷相,开辟了高熵陶瓷复合材料快速原位制备的新途径。

20.(2)本发明的制备方法工艺周期短、成本低、容易工程化,通过本发明的制备方法还可快速制造大尺寸不规则耐高温结构部件,在超高声速飞行器的前缘、鼻锥、发动机等构件上具有十分广阔的应用前景。

21.(3)本发明的高熵陶瓷复合材料是连续碳纤维增强的高熵陶瓷基复合材料,通过连续碳纤维增强体可达到强化及韧化复合材料的作用,大幅度提升了高熵陶瓷复合材料的综合力学性能。本发明的连续碳纤维增强高熵陶瓷复合材料整体致密度极高(开孔孔隙率小于2%)并包含有丰富的高模量耐高温连续高熵陶瓷相,具有十分优异的力学性能和抗高温氧化烧蚀性能,既解决了单一高熵陶瓷材料的脆性问题,同时也充分发挥了高熵陶瓷优

异的力学性能和高温抗氧化烧蚀性能。

附图说明

22.图1为本发明实施例1制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的xrd谱图。

23.图2为本发明实施例1制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的微观组织结构图。

24.图3为对比例1制备的复合材料的xrd谱图。

具体实施方式

25.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中,若无特别说明,所采用的原料和仪器均为市售。

26.实施例1

27.一种本发明的连续碳纤维增强高熵陶瓷复合材料的制备方法,包括以下步骤:

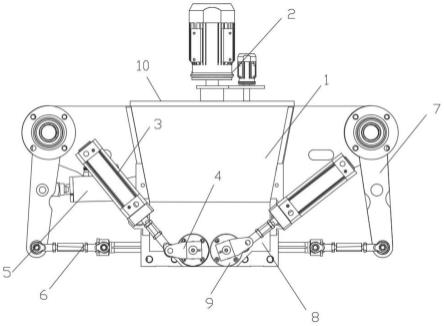

28.(1)称取等摩尔比例ti、zr、hf、nb和ta五种金属置于ar气氛的真空电弧熔炼炉中,打开电弧将五种金属熔融,并通过磁力搅拌装置持续搅拌合金熔体十分钟。关闭电弧,待熔体凝固后翻转合金锭,并通过相同的工艺再次熔炼合金,使各金属尽可能均匀分布于合金块体中,制备得到组织结构均匀的ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金,该高熵合金具有单一固溶体晶体结构。

29.(2)将所得ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金块体铺陈于密度为1.2g/cm3的多孔碳/碳复合材料预制体表面,并放置于电弧熔炼炉中。对电弧熔炼炉抽真空至0.05pa,而后充入ar气氛至一定压力,如此重复三次使氧气能够被尽可能的排除,其中,前两次充入ar气氛至0.1mpa,第三次对电弧熔炼炉抽气后充入ar气氛至0.04mpa。在电弧熔炼炉中加热引弧熔融ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金,直至ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金完全熔融并保温,打开磁力搅拌设备,持续搅拌熔融ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

合金十分钟,使熔融的高熵合金充分渗入多孔碳/碳复合材料预制体,然后关闭磁力搅拌,并缓慢降低电流,使炉体温度以100℃/min的速率降低至常温,得到连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料,简称为cf/(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c复合材料。

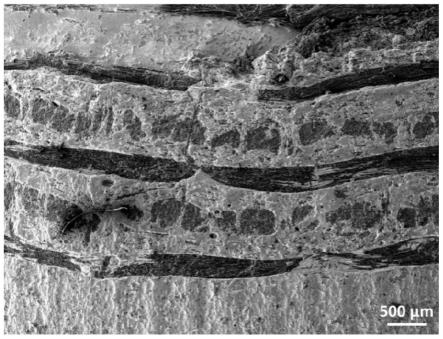

30.图1为本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的xrd谱,从图中可以看出复合材料中形成了(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷相。图2为本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的微观组织结构图,从图中可以看出该复合材料具有极高的致密度。

31.采用排水法表征本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的孔隙率为1.0%,密度为3.85g/cm3。

32.采用三点弯曲测试本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的力学性能,该复合材料的模量为103.3gpa,弯曲强度为611.2mpa。

33.采用氧乙炔焰烧蚀方法测试本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的抗氧化烧蚀性能,烧蚀温度为2000℃,烧蚀时间为60s,质量烧蚀率为0.6

×

10-3

g/s,线烧蚀率为7.5

×

10-6

mm/s。

34.实施例2

35.一种本发明的连续碳纤维增强高熵陶瓷复合材料的制备方法,包括以下步骤:

36.(1)称取等摩尔比例v、mo、zr、hf和nb五种金属置于ar气氛的真空电弧熔炼炉中,打开电弧将五种金属熔融,并通过磁力搅拌装置持续搅拌合金熔体十分钟。关闭电弧,待熔体凝固后翻转合金锭,并通过相同的工艺再次熔炼合金,使各金属尽可能均匀分布于合金块体中,制备得到组织结构均匀的v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

高熵合金,该高熵合金具有单一固溶体晶体结构。

37.(2)将所得v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

高熵合金块体铺陈于密度为1.2g/cm3的多孔碳/碳复合材料预制体表面,并放置于电弧熔炼炉中。对电弧熔炼炉抽真空至0.05pa,而后充入ar气氛至一定压力,如此重复三次使氧气能够被尽可能的排除,其中,前两次充入ar气氛至0.1mpa,第三次对电弧熔炼炉抽气后充入ar气氛至0.04mpa。在电弧熔炼炉中引弧熔融v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

高熵合金,直至v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

高熵合金完全熔融并保温,打开磁力搅拌设备,持续搅拌熔融v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

合金十分钟,使熔融的高熵合金充分渗入多孔碳/碳复合材料预制体,关闭磁力搅拌,并缓慢降低电流,使炉体温度以100℃/min的速率降低至常温,得到连续碳纤维增强(v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

)c高熵陶瓷复合材料。

38.采用排水法表征本实施例制备的连续碳纤维增强(v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

)c高熵陶瓷复合材料的孔隙率及密度,分别为1.6%及3.52g/cm3。

39.采用三点弯曲测试本实施例制备的连续碳纤维增强(v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

)c高熵陶瓷复合材料的力学性能,该复合材料的模量及弯曲强度分别为91.6gpa及567.2mpa。

40.采用氧乙炔焰烧蚀方法测试本实施例制备的连续碳纤维增强(v

0.2

mo

0.2

zr

0.2

hf

0.2

nb

0.2

)c高熵陶瓷复合材料的抗氧化烧蚀性能,烧蚀温度为2000℃,烧蚀时间为60s,质量烧蚀率和线烧蚀率分别为0.8

×

10-3

g/s及9.3

×

10-6

mm/s。

41.实施例3

42.一种本发明的连续碳纤维增强高熵陶瓷复合材料的制备方法,包括以下步骤:

43.(1)称取等摩尔比例v、mo、ti、zr、hf、nb和ta七种金属置于ar气氛电弧熔炼炉中,打开电弧将七种金属熔融,并通过磁力搅拌装置持续搅拌合金熔体十分钟。关闭电弧,待熔体凝固后翻转合金锭,并通过相同的工艺再次熔炼合金,使各金属尽可能均匀分布于合金块体中,制备得到组织结构均匀的v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

高熵合金,该高熵合金具有单一固溶体晶体结构。

44.(2)将所得v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

高熵合金块体铺陈于密度为1.2g/cm3的多孔碳/碳复合材料预制体表面,并放置于电弧熔炼炉中。对电弧熔炼炉抽真空至0.05pa,而后充入ar气氛至一定压力,,如此重复三次使氧气能够被尽可能的排除,其中,前两次充入ar气氛至0.1mpa,第三次对电弧熔炼炉抽气后充入ar气氛至0.04mpa。在电弧熔炼炉中加热引弧熔融v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

高熵合金,直至v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

高熵合金完全熔融并保温,打开磁力搅拌设备,持续搅拌熔融v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

合金10分钟,使熔融的高熵合金充分渗入多孔碳/碳复合材料预制体,关闭磁力搅拌,并缓慢降低电流,使炉体温度以100℃/min的速率降低至常温,得到连续碳纤维增强(v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

)c高熵陶瓷复合材料。

45.采用排水法表征本实施例制备的连续碳纤维增强(v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

)c高熵陶瓷复合材料的孔隙率及密度,分别为1.8%及3.69g/cm3。

46.采用三点弯曲测试本实施例制备的连续碳纤维增强(v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

)c高熵陶瓷复合材料的力学性能,该复合材料的模量及弯曲强度分别为84.8gpa及539.8mpa。

47.采用氧乙炔焰烧蚀方法测试本实施例制备的连续碳纤维增强(v

0.15

mo

0.15

ti

0.14

zr

0.14

hf

0.14

nb

0.14

ta

0.14

)c高熵陶瓷复合材料的抗氧化烧蚀性能,烧蚀温度为2000℃,烧蚀时间为60s,质量烧蚀率和线烧蚀率分别为0.5

×

10-3

g/s及6.4

×

10-6

mm/s。

48.实施例4

49.一种本发明的连续碳纤维增强高熵陶瓷复合材料的制备方法,包括以下步骤:

50.(1)称取等摩尔比例ti、zr、hf、nb和ta五种金属置于ar气氛电弧熔炼炉中,打开电弧将五种金属熔融,并通过磁力搅拌装置持续搅拌合金熔体十分钟。关闭电弧,待熔体凝固后翻转合金锭,并通过相同的工艺再次熔炼合金,使各金属尽可能均匀分布于合金块体中,制备得到组织结构均匀的ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金,该高熵合金具有单一固溶体晶体结构。

51.(2)将所得ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金块体铺陈于密度为1.0g/cm3的多孔碳/碳复合材料预制体表面,并放置于电弧熔炼炉中。对电弧熔炼炉抽真空至0.05pa,而后充入ar气氛至一定压力,如此重复三次使氧气能够被尽可能的排除,其中,前两次充入ar气氛至0.1mpa,第三次对电弧熔炼炉抽气后充入ar气氛至0.04mpa。在电弧熔炼炉中引弧熔融ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金,直至ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金完全熔融并保温,打开磁力搅拌设备,持续搅拌熔融ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

合金十分钟,使熔融的高熵合金充分渗入多孔碳/碳复合材料预制体,关闭磁力搅拌,并缓慢降低电流,使炉体温度以100℃/min的速率降低至常温,得到连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料。

52.采用排水法表征本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的孔隙率及密度,分别为0.9%及4.60g/cm3。

53.采用三点弯曲测试本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的力学性能,该复合材料的模量及弯曲强度分别为112.4gpa及454.4mpa。

54.采用氧乙炔焰烧蚀方法测试本实施例制备的连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的抗氧化烧蚀性能,烧蚀温度为2000℃,烧蚀时间为60s,质量烧蚀率和线烧蚀率分别为0.2

×

10-3

g/s及2.1

×

10-6

mm/s。

55.对比例1

56.一种连续碳纤维增强复合材料的制备方法,包括以下步骤:

57.(1)称取等摩尔比例ti、zr、hf、nb和ta五种金属铺陈于密度为1.2g/cm3的多孔碳/碳复合材料预制体表面,并放置于电弧熔炼炉中。对电弧熔炼炉抽真空至0.05pa,而后充入ar气氛至一定压力,如此重复三次使氧气能够被尽可能的排除,前两次充入ar气氛至0.1mpa,第三次对电弧熔炼炉抽气后充入ar气氛至0.04mpa。

58.(2)在电弧熔炼炉中引弧熔融ti、zr、hf、nb和ta混合金属,直至金属完全熔融,打开磁力搅拌设备持续搅拌熔融ti、zr、hf、nb和ta混合金属熔体十分钟后关闭磁力搅拌,并缓慢降低电流,使炉体温度以100℃/min的速率降低至常温,得到复合材料。

59.对本对比例的复合材料进行性能表征,图3为本对比例制备的复合材料的xrd谱,从图中可以看出复合材料中未能形成(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷相。这是因为ti、zr、hf、nb和ta五种金属未充分相融形成组织结构均匀的高熵合金,而ti、zr、hf、nb和ta与碳反应的吉布斯自由能存在较大差异,所以在高温条件下形成了单体陶瓷和复相陶瓷。

60.采用排水法表征本对比例制备的复合材料的孔隙率及密度,分别为3.7%及3.11g/cm3。

61.由于本对比例制备的复合材料未形成高模量高熵陶瓷相,因此复合材料的力学性能相对较低,采用三点弯曲测试本对比例制备的复合材料的力学性能,模量及弯曲强度分别为72.9gpa及221.3mpa。

62.由于本对比例制备的复合材料中陶瓷相大多为单体陶瓷和复相陶瓷,因此复合材料的抗氧化烧蚀性能较差。采用氧乙炔焰烧蚀方法测试本对比例制备的复合材料的抗氧化烧蚀性能,烧蚀温度为2000℃,烧蚀时间为60s,质量烧蚀率和线烧蚀率分别为1.3

×

10-3

g/s及10.2

×

10-6

mm/s。

63.对比例2

64.一种连续碳纤维增强高熵陶瓷复合材料的制备方法,包括以下步骤:

65.(1)称取等摩尔比例ti、zr、hf、nb和ta五种金属置于ar气氛电弧熔炼炉中,打开电弧将五种金属熔融,并通过磁力搅拌装置持续搅拌合金熔体十分钟。关闭电弧,待熔体凝固后翻转合金锭,并通过相同的工艺再次熔炼合金,使各金属尽可能均匀分布于合金块体中,制备得到组织结构均匀的ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金。

66.(2)将所得ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金块体铺陈于密度为1.6g/cm3的多孔碳/碳复合材料预制体表面,并放置于电弧熔炼炉中。对电弧熔炼炉抽真空至0.05pa,而后充入ar气氛至一定压力,如此重复三次使氧气能够被尽可能的排除,前两次充入ar气氛至0.1mpa,第三次对电弧熔炼炉抽气后充入ar气氛至0.04mpa。

67.(3)在电弧熔炼炉中引弧熔融ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金,直至ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金完全熔融,打开磁力搅拌设备持续搅拌熔融ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

合金十分钟后关闭磁力搅拌,并缓慢降低电流,使炉体温度以100℃/min的速率降低至常温,得到复合材料。

68.本对比例中,由于多孔碳/碳复合材料预制体的密度过高,ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金熔体无法充分渗入碳/碳复合材料预制体中,所得复合材料的致密度较低。采用排水法表征所得连续碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的孔隙率及密度,分别为10.2%及1.96g/cm3。

69.由于多孔碳/碳复合材料预制体的密度过高,ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金无法充分渗入多孔碳/碳复合材料预制体中,形成的(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷较少,所得复合材料的力学性能较差。采用三点弯曲测试所得碳纤维增强高熵陶瓷复合材料(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c的力学性能,模量及弯曲强度分别为38.9gpa及145.6mpa。

70.由于多孔碳/碳复合材料预制体的密度过高,ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

高熵合金无法充分渗入多孔碳/碳复合材料预制体中,形成的(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷较少,所得复合材料的抗氧化烧蚀性能较差。采用氧乙炔焰烧蚀方法测试所得碳纤维增强(ti

0.2

zr

0.2

hf

0.2

nb

0.2

ta

0.2

)c高熵陶瓷复合材料的抗氧化烧蚀性能,烧蚀温度为2000℃,烧蚀

时间为60s,质量烧蚀率和线烧蚀率分别为9.1

×

10-3

g/s及46.3

×

10-5

mm/s。

71.本发明实施例1~实施例4和对比例1~对比例2的性能指标如表1所示。

72.表1实施例1~实施例4和对比例1~对比例2的性能指标

[0073][0074]

其中,质量烧蚀率是指样品在特定时间(t)烧蚀前(m1)和烧蚀后(m2)的变化率((m

2-m1)/t),线烧蚀率是指在特定时间烧蚀前后样品厚度的变化率。

[0075]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。