1.本发明涉及一种利用自生生物涂层缓解正渗透处理剩余污泥过程中膜污染的方法,属于污泥处理技术领域和膜污染控制领域。

背景技术:

2.活性污泥法及其演变工艺是目前城市污水和工业废水处理领域最常见、应用最广泛的生物处理方法。然而,它们在去除水体中污染物的同时会产生大量的副产物——剩余活性污泥。剩余活性污泥主要是由微生物、微生物代谢产物以及微生物吸附的其他物质组成的褐色絮状物。由于剩余污泥具有极高的含水率,处理成本较高,约占污水厂总处理成本的50%左右。随着污水处理量和处理率的提升,剩余污泥产生量逐年递增。因此,如何经济高效地处理剩余污泥逐渐成为关注的热点。

3.常规的剩余污泥处理处置方法是经过减量化和稳定化等处理后,再进行综合利用(焚烧发电、土地施用)或者填埋等最终处置。针对传统剩余污泥处理成本高、二次污染重等问题,研究者提出了fo处理剩余污泥的方法,即利用fo过程回收剩余污泥中的水,与此同时通过降低剩余污泥的含水率来实现剩余污泥减量。与传统的剩余污泥处理技术相比,fo技术清洁无污染、能耗低,在实现剩余污泥减量的同时还能回收利用水资源。fo技术处理剩余污泥过程中,由于污泥浓度的不断升高,导致fo膜发生严重污染,进而会降低剩余污泥的浓缩效率。因此,如何缓解fo处理剩余污泥过程中的膜污染就成为该技术应用的关键。

4.目前,已有研究者提出通过fo膜改性的方法提高fo膜的抗污染性能,例如:专利cn113244777a公开了一种银改性石墨相氮化碳光催化复合fo膜的制备方法,是通过化学沉淀法制备银改性石墨相氮化碳,然后通过真空抽滤法将银改性石墨相氮化碳负载到聚酰胺fo膜表面,以提高fo膜的截留性能、光催化性能以及抗污染能力;专利cn211753986u公开了一种多孔纳米抗菌颗粒fo膜及fo测试装置,是将多孔铜包二氧化钛纳米抗菌颗粒分散嵌入fo膜中,以提高fo膜的通量、生物污染抗性以及盐截留率。但是,虽然现有研究提出通过膜改性来提高fo膜的抗污染性能,但是基本都是采用化学改性的方法进行处理,存在明显的不足。例如,利用化学改性需要添加大量且组成复杂的化学药剂,通常存在操作难度大、经济成本高的问题,且改性过程中会产生废液,大多属于危险废弃物,处理成本高;并且,由于膜面化学物质有脱落的风险,化学改性的fo膜还可能存在效果不稳定的问题;此外,经过化学改性的fo膜在复杂的料液中可能发生无法预料的变化,并不适合处理实际污水或剩余污泥这类复杂料液。

技术实现要素:

5.[技术问题]

[0006]

目前,改性fo膜采用的都是化学改性,存在效果不稳定、操作难度大、成本高、化学药剂使用量大、制备过程产生废液等问题。

[0007]

[技术方案]

[0008]

为了解决上述问题,本发明通过控制汲取液的浓度、利用剩余污泥上清液在fo膜表面自发负载一层自生生物涂层,提高了fo膜的抗污染性能,缓解fo膜的通量衰减,进一步提高fo技术处理剩余污泥的效率。

[0009]

本发明的第一个目的是提供一种制备含有自生生物涂层的fo膜的方法,包括如下步骤:

[0010]

将剩余污泥上清液加入fo膜反应器中运行,控制汲取液的浓度为0.25-0.5mol/l,直到fo膜表面生物涂层的厚度达到10-25μm,得到所述的含有自生生物涂层的fo膜。

[0011]

在本发明的一种实施方式中,所述的剩余污泥上清液中cod为20-40mg/l、氨氮为0.3-1.0mg/l、tn为10-15mg/l、tp为0.2-0.5mg/l。

[0012]

在本发明的一种实施方式中,所述的剩余污泥中mlss为4-5g/l、mlvss为3-4g/l。

[0013]

在本发明的一种实施方式中,所述的汲取液为氯化钠溶液。

[0014]

在本发明的一种实施方式中,所述的fo膜反应器运行了3-5d。

[0015]

在本发明的一种实施方式中,所述的fo膜的材质包括cta、tfc等全部商用材质。

[0016]

在本发明的一种实施方式中,所述的运行是采取连续进料和连续出水的方式运行。

[0017]

在本发明的一种实施方式中,所述的fo膜反应器为市售的任何一种,控制曝气量为50-200l/min,汲取液循环泵流量为30-50l/min。

[0018]

在本发明的一种实施方式中,所述的fo膜反应器包括反应器主体1、进料系统2、曝气系统3、排盐系统4和出水系统5,所述出水系统5包括fo系统6与ro系统7;

[0019]

所述反应器主体1为柱形容器;

[0020]

所述进料系统2包括贮料罐21和进料泵23,所述贮料罐21由管道和所述进料泵23连通反应器主体1内腔,所述连通贮料罐21和反应器主体1内腔的管道上设置进料泵23;

[0021]

所述曝气系3包括曝气管31和曝气泵32,所述曝气管31置于反应器主体1内腔底部,所述曝气泵32位于反应器主体1外部,所述曝气管31和所述曝气泵32由管道连接;

[0022]

所述排盐系统4包括mf膜组件41和蠕动泵42,所述mf膜组件41置于所述反应器主体1内部,所述蠕动泵42与所述mf膜组件41由管道连接,所述mf膜组件41用于排出剩余污泥上清液中的可溶解性盐;

[0023]

所述fo系统6包括fo膜组件61,汲取液罐62和汲取液循环泵63,所述fo膜组件61置于所述反应器主体1内部,所述fo膜组件61、汲取液循环泵63与汲取液罐62中的汲取液由管道构成循环连接;

[0024]

所述ro系统7包括ro膜组件71与高压泵72,所述ro膜组件71、高压泵72与汲取液罐62中的汲取液由管道构成循环连接,所述高压泵72用于产生高压使得汲取液流进ro膜组件,所述ro膜组件用于截取汲取液中的溶质,实现高质量水的回收;

[0025]

在本发明的一种实施方式中,所述反应器主体1的有效容积为3-5l。

[0026]

在本发明的一种实施方式中,所述反应器主体1为方形柱体。

[0027]

在本发明的一种实施方式中,所述进料系统2还包括液位控制器22,所述液位控制器22连接在所述进料泵23和所述反应器主体1之间,所述液位控制器22用于判断和控制反应器主体1内的剩余污泥上清液的液位变化。

[0028]

在本发明的一种实施方式中,所述贮料罐21和所述汲取液罐62底部均设置有搅拌器8,用于搅拌贮料罐21内的液体。

[0029]

在本发明的一种实施方式中,所述曝气泵32由管道与平行的两个所述曝气管31连接,两个所述曝气管置于反应器主体1内腔底面。

[0030]

在本发明的一种实施方式中,所述反应器主体1内是剩余污泥上清液。

[0031]

本发明的第二个目的是本发明所述的方法制备得到的含有自生生物涂层的fo膜。

[0032]

本发明的第三个目的是提供一种利用自生生物涂层缓解正渗透处理剩余污泥过程中膜污染的方法,所述的方法是调整汲取液的浓度为0.5-1.0mol/l,将待处理的剩余污泥替换剩余污泥上清液直接投入制备好含有自生生物涂层的fo膜的fo膜反应器中进行剩余污泥的处理。

[0033]

在本发明的一种实施方式中,所述的剩余污泥中cod为20-40mg/l、氨氮为0.3-1.0mg/l、tn为10-15mg/l、tp为0.2-0.5mg/l、mlss为4-5g/l、mlvss为3-4g/l。

[0034]

在本发明的一种实施方式中,所述的剩余污泥处理是采用周期运行,每个周期进泥为剩余污泥,连续进泥直到剩余污泥浓度从4-5g/l升高到40-50g/l时,fo膜停止运行,将浓缩后的剩余污泥全部排放,再进入下一个周期。

[0035]

本发明的第四个目的是本发明所述的含有自生生物涂层的fo膜在污泥处理领域的应用。

[0036]

本发明的第五个目的是本发明所述的利用自生生物涂层缓解正渗透处理剩余污泥过程中膜污染的方法在污泥处理领域的应用。

[0037]

[有益效果]

[0038]

(1)本发明所述的含有自生生物涂层的fo膜制备方法简单,操作容易,且没有添加其他物质,不会对污泥处理过程产生其他未知影响。

[0039]

(2)本发明所述的自生生物涂层可以缓解污泥处理过程中fo膜通量衰减,提高剩余污泥的浓缩效率。

[0040]

(3)本发明的自生生物涂层通过简单的物理清洗即可从fo膜上去除,不会对fo膜产生损害,fo膜能多次重复使用,节约了使用成本。

附图说明

[0041]

图1为本发明所述的制备含有自生生物涂层的fo膜的流程图。

[0042]

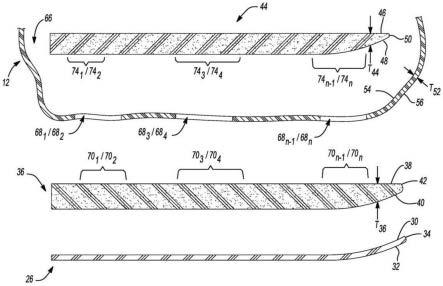

图2为实施例中采用的fo膜反应器的示意图;

[0043]

图3为实施例中采用的fo膜反应器中进料系统结构示意图;

[0044]

图4为实施例中采用的fo膜反应器中曝气系统结构示意图;

[0045]

图5为实施例中采用的fo膜反应器中排盐系统结构示意图;

[0046]

图6为实施例中采用的fo膜反应器中出水系统结构示意图;

[0047]

其中,图2-图6中,1:反应器主体,2:进料系统,3:曝气系统,4:排盐系统,5:出水系统,6:fo系统,7:ro系统,8:搅拌器,21:贮料罐,22:液位控制器,23:进料泵,31:曝气管,32:曝气泵,41:mf膜组件,42:蠕动泵,61:fo膜组件,62:汲取液罐,63:汲取液循环泵,71:ro膜组件,72:高压泵。

[0048]

图7为实施例4中fo膜反应器中剩余污泥mlss浓度变化。

[0049]

图8为实施例4中fo膜通量的变化。

[0050]

图9为对比例1中fo膜反应器中剩余污泥mlss浓度变化。

[0051]

图10为对比例1中fo膜通量的变化。

具体实施方式

[0052]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0053]

需说明的是:

[0054]

fo为正渗透(forward osmosis)的英文缩写,fo膜与正渗透膜为同种膜;ro为反渗透(reverse osmosis)的英文缩写;

[0055]

mlss为污泥浓度,mlvss为混合液挥发性悬浮固体浓度;

[0056]

fo膜反应器为市售的任何一种,实施例只是列举了其中的一种。

[0057]

测试方法:

[0058]

1、mlss:依据国家标准中的重量法测量浓缩反应器中污泥的mlss浓度(gb 11901-89)。

[0059]

2、水通量:水通量由公式(1)来测定。

[0060][0061]

式中,jw表示膜的水通量,l/(m2·

h),简称lmh;δv表示透过膜的原料液体积,l;δt表示测试实验的时间,h;am表示膜的有效面积,m2。

[0062]

3、盐通量:盐通量由公式(2)来测定。

[0063][0064]

式中,js为膜的反向盐通量,g/(m2·

h);c0和c

t

和分别是初始和结束时原料液的盐浓度,mg/l;v0和v0分别是初始和结束时原料液的体积,l;δt表示实验时间,h;am表示膜的有效面积,m2。

[0065]

4、接触角(亲水性)的测试:使用接触角测试仪(jy-phb,中国)通过水(5μl)的初始接触角表征膜表面亲水性。

[0066]

实施例中采用的原料:

[0067]

剩余污泥上清液:cod为29.1

±

6.27mg/l、氨氮为0.50

±

0.19mg/l、tn为9.53

±

3.17mg/l、tp为0.35

±

0.08mg/l;

[0068]

剩余污泥:mlss为4-5g/l、mlvss为3-4g/l;

[0069]

fo膜:采用三醋酸纤维(cta)材质的fo膜,有效膜面积为0.024m2;

[0070]

mf膜:采用聚偏二氟乙烯(pvdf)材质的mf膜,有效膜面积为0.032m2。

[0071]

实施例中采用的fo膜反应器(图2-图6):

[0072]

fo膜反应器包括反应器主体1,进料系统2,曝气系统3,排盐系统4和出水系统5,所述出水系统5包括fo系统6和ro系统7;

[0073]

所述进料系统2包括贮料罐21、液位控制器22和进料泵23,所述贮料罐21与所述进料泵23由管道连接,所述进料泵23由管道与所述反应器主体1内部的剩余污泥(上清液)连

接,所述贮料罐21底部设置有搅拌器8,用于搅拌贮料罐21内的液体,所述液位控制器22用于判断和控制反应器主体1内的剩余污泥(上清液)的液位变化;

[0074]

所述曝气系统3包括曝气管31和曝气泵32,所述曝气管31和两根所述曝气泵32由管道连接,两根所述曝气管31平行置于反应器主体1的底部,用于向反应器主体1内曝气,所述曝气泵32位于反应器主体1的外部,用于向曝气管31输送气体;

[0075]

所述排盐系统4包括mf膜组件41和蠕动泵42,所述mf膜组件41置于所述反应器主体1内部,所述蠕动泵42与所述mf膜组件41由管道连接;

[0076]

所述出水系统5由fo系统6与ro系统7组成;

[0077]

所述fo系统6包括fo膜组件61,汲取液罐62和汲取液循环泵63,所述fo膜组件61置于所述反应器主体1内部,所述fo膜组件61、汲取液循环泵63与汲取液罐62中的汲取液由管道构成循环连接,所述汲取液罐62底部也设置有搅拌器8,用于搅拌汲取液,所述fo系统6的驱动力来自汲取液循环泵63,汲取液罐62中的汲取液为nacl溶液;

[0078]

所述ro系统7包括ro膜组件71与高压泵72,所述ro膜组件71、高压泵72与汲取液罐62中的汲取液由管道构成循环连接,所述高压泵72驱动fo系统6中的汲取液在ro膜组件71内循环,所述汲取液中的溶质则被ro膜组件71截留;

[0079]

所述反应器主体1为有效容积为3.8l方形柱体容器;

[0080]

所述mf膜组件41用于排出剩余污泥(上清液)中的可溶解性盐,mf膜组件41的膜通量通过蠕动泵42控制在2.4lmh范围内;

[0081]

所述曝气泵32的曝气量设置为100l/min;

[0082]

所述进料泵23的流量设置0.5l/min;

[0083]

所述汲取液循环泵63的流量设置为40l/min;

[0084]

所述高压泵72的压力设置为0.8mpa。

[0085]

fo膜反应器的工作原理:

[0086]

首先将剩余污泥(上清液)灌满反应器主体1内,同时开启fo系统6与排盐系统4,并保持其连续运行。由液位控制器22根据反应器主体1内的剩余污泥(上清液)的液位变化控制进料泵23从贮料罐21中向反应器主体1中泵入新的剩余污泥(上清液)。通过mf膜组件41排出浓缩污泥(上清液)中积累的溶解性盐,以此来缓解浓缩污泥中的盐度积累,维持fo系统6的稳定运行。汲取液循环泵63驱动汲取液在fo系统6内循环,利用渗透压差使得进料系统2一侧的水分子通过fo膜组件61,随后在汲取液循环泵63的驱动作用下运输到汲取液罐62内,以此来实现剩余污泥的泥水分离,达到剩余污泥减量的目的。ro系统7通过高压泵72驱动fo系统6中的汲取液罐62内的汲取液在ro膜组件71内循环,将汲取液中的水分子通过ro膜排出,并保留汲取液中的溶质,也实现了高质量水资源的回收。

[0087]

实施例1

[0088]

一种制备含有自生生物涂层的fo膜的方法,包括如下步骤:

[0089]

将剩余污泥上清液加入fo膜反应器中采取连续进料和连续出水的方式运行4d,控制汲取液氯化钠溶液的浓度为0.5mol/l,直到fo膜表面生物涂层的厚度达到15μm,得到所述的含有自生生物涂层的fo膜。

[0090]

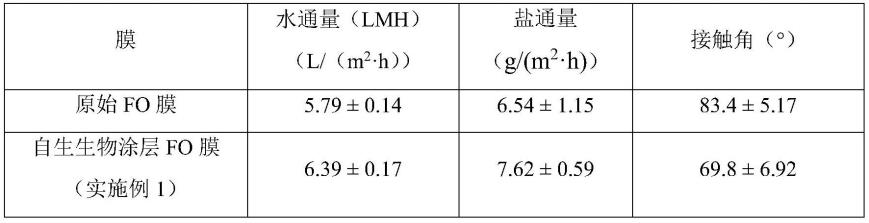

将得到的含有自生生物涂层的fo膜和原始po膜进行性能测试,测试结果如表1:

[0091]

表1原始和含有自生生物涂层的fo膜水通量与盐通量测试结果

[0092][0093]

实施例2

[0094]

调整运行时间分别为1、4、15d,使得fo膜表面生物涂层的厚度为5、15、30μm,其他和实施例1保持一致,得到所述的含有自生生物涂层的fo膜。

[0095]

将得到的含有自生生物涂层的fo膜和原始po膜进行性能测试,测试结果如表2:

[0096]

表2原始和含有自生生物涂层的fo膜水通量与盐通量测试结果

[0097][0098]

实施例3

[0099]

调整氯化钠的浓度为0.25、0.5、1mol/l,其他和实施例1保持一致,得到所述的含有自生生物涂层的fo膜。

[0100]

将得到的含有自生生物涂层的fo膜和原始po膜进行性能测试,测试结果如表3:

[0101]

表3原始和含有自生生物涂层的fo膜水通量与盐通量测试结果

[0102][0103]

实施例4

[0104]

一种利用自生生物涂层缓解正渗透处理剩余污泥过程中膜污染的方法,包括如下步骤:

[0105]

调整汲取液的浓度为1mol/l,将剩余污泥直接投入实施例1制备好含有自生生物涂层的fo膜的fo膜反应器中进行剩余污泥的处理,直至反应器内剩余污泥的mlss浓度提高到40-50g/l;

[0106]

使用同一片fo膜连续运行两个周期。第一周期结束时,首先通过物理清洗去除fo膜表面污染物质,然后重新在fo膜表面制备生物涂层,再进行第二周期的剩余污泥浓缩。

[0107]

两周期运行的反应器中剩余污泥mlss、fo膜通量变化如图7和图8。

[0108]

对比例1

[0109]

调整实施例4中含有自生生物涂层的fo膜的fo膜反应器为不含有自生生物涂层的fo膜的fo膜反应器,其他和实施例4保持一致,进行运行。

[0110]

两周期运行的反应器中剩余污泥mlss、fo膜通量变化如图9和图10。

[0111]

连续两个周期运行结束后,对比例1的fo膜通量衰减率达到69.8%,远高于实施例4中自生生物涂层fo膜通量衰减率(18.6%)。并且,相比于实施例4中连续两周期剩余污泥浓度都能达到50g/l左右,对比例1的第二周期剩余污泥浓度仅能达到40g/l左右。这说明fo膜表面的自生生物涂层有效缓解了剩余污泥处理过程中fo膜污染,进而提高了剩余污泥处理效率。

[0112]

对比例2

[0113]

调整实施例1中的剩余污泥上清液为剩余污泥,其他和实施例1保持一致,得到含有剩余污泥涂层的fo膜。

[0114]

结果发现:fo膜表面的生物涂层很厚,可以达到30μm以上,膜污染比较严重,制备过程中fo膜通量衰减都超过20%了,已经不适合后续的剩余污泥处理了。

[0115]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。