1.本技术涉及医药技术的领域,尤其是涉及一种缩宫素注射液的制备工艺及用于制备工艺的设备。

背景技术:

2.缩宫素为含二硫键的9个氨基酸组成的肽,研究发现其6个氨基酸组成的环状结构与3个氨基酸构成的侧链结构,为发挥特异性兴奋子宫作用所必须,主要由人的脑垂体后叶产生,它具有选择性兴奋子宫平滑肌的作用,可用于催产、引产和产后止血等。

3.在产科医学中,产后出血是产科临床常见的严重并发症之一,是当前我国孕产妇死亡的首要原因。在产后出血的四大原因中,子宫收缩乏力性出血占首位。因此,积极防治子宫收缩乏力性出血,是降低孕产妇死亡率的关键。

4.而缩宫素在引产、催产、产后及流产后因宫缩无力或缩复不良而引起的子宫出血等方面,具有显著的临床疗效,因此如何制备得到稳定性良好的缩宫素注射液是十分重要的一个研究课题;另外,由于缩宫素注射液通常装在安瓿瓶中,因此对安瓿瓶的清洁度有一定要求。

技术实现要素:

5.为了得到稳定性良好的缩宫素注射液,同时对安瓿瓶进行更好地清洁,本技术提供一种缩宫素注射液的制备工艺及用于制备工艺的设备。

6.第一方面,本技术提供一种缩宫素注射液的制备工艺,采用如下的技术方案:一种缩宫素注射液的制备工艺,包括以下步骤:缩宫素提取液制备:向垂体干粉中加入体积浓度为0.11-0.14%醋酸溶液,36-40℃温度下混合,然后对混合液进行过滤、浓缩,得到浓缩液;然后对浓缩液进行树脂交换和洗脱,浓缩后得到缩宫素提取液。

7.配置:取缩宫素提取液和注射用水,6-10℃温度下混合,然后调节ph值到3.1-3.5,得到配置液;过滤:对配置液进行过滤;灌装:将过滤好的配置液加入清洗后的安瓿瓶中进行灌装,得到缩宫素注射液。

8.通过采取上述技术方案,从动物垂体中提取缩宫素,是现有获得缩宫素比较常用的方法,不过本技术对缩宫素提取过程中,对工艺参数进行了进一步的优化,意外发现在上述制备工艺条件下,获得的缩宫素注射液稳定性更为优异,可以很好地在引产、催产、产后及流产后因宫缩无力或缩复不良而引起的子宫出血等方面进行应用。

9.在一个具体实施例中,所述缩宫素提取液制备中,向垂体干粉中加入体积浓度为0.13%醋酸溶液,39℃温度下混合。

10.在一个具体实施例中,所述配置步骤中,利用冰醋酸或者2mnaoh进行ph值调节。

11.在一个具体实施例中,所述配置步骤中,取缩宫素提取液和注射用水,9℃温度下

混合,然后调节ph值到3.3,得到配置液。

12.第二方面,本技术提供一种用于缩宫素注射液的制备工艺的设备,采用如下的技术方案:一种用于缩宫素注射液的制备工艺的设备,所述设备为安瓿瓶清洗机并用于安瓿瓶清洗,所述安瓿瓶清洗机包括机架、依次设置在所述机架上的上料机构、清洗机构、干燥机构和下料机构以及设置在所述机架上的夹持机构;所述夹持机构包括升降板、翻动转杆和夹持板,所述升降板活动设置在机架上,所述机架上设置有驱动所述升降板升降的第一驱动装置,所述机架上还设置有用于驱动所述升降板在所述清洗机构和干燥机构之间移动的第二驱动装置。所述升降板上设置有若干排夹持通槽,所述翻动转杆和每排所述夹持通槽一一对应设置,所述翻动转杆转动设置在升降板上且穿过对应排所述的夹持通槽,所述升降板上设置有用于驱动所述翻动转杆转动的驱转组件;至少两个夹持板为一组,且每组所述夹持板和所述夹持通槽一一对应设置,每组所述夹持板相对滑移设置在所述翻动转杆位于所述夹持通槽的侧壁上,所述翻动转杆上设置有用于驱动所述夹持板滑移的驱动组件。

13.通过采取上述技术方案,由于夹持板安装在翻动转杆上,翻动转杆可以在升降板上转动,因此在驱动组件促使夹持板夹持住安瓿瓶的之后,通过操作翻动转杆转动,可以使得夹持板夹着安瓿瓶翻转。从而在清洗机构对安瓿瓶内外进行清洗后;升降板将安瓿瓶带着进入到干燥机构的工作位置,此时安瓿瓶预先翻动,可以甩出安瓿瓶内外的大部分清洗液,从而在对安瓿瓶进行干燥的规定时间内,每个安瓿瓶都可以得到充分干燥,减少部分安瓿瓶因清洗液残留过多而引起的干燥不充分的问题。

14.在一个具体实施例中,所述驱动组件包括基框、驱动螺杆、驱动螺环和导向板,所述翻动转杆位于所述夹持通槽内的部分包括第一转杆和第二转杆,所述基框转动连接在所述第一转杆和所述第二转杆之间,所述基框内位于所述第一转杆和所述第二转杆的位置均开设有容纳腔,所述第一转杆和所述的第二转杆均对应一个所述驱动螺环,所述驱动螺环转动连接在容纳腔腔壁上并和所述第一转杆或所述第二转动固定连接,所述驱动螺杆和所述驱动螺环一一对应设置,所述驱动螺杆沿所述翻动转杆轴向滑移设置在所述基框框内壁上,所述驱动螺杆一端伸入所述容纳腔中并和所述驱动螺环螺纹连接,所述夹持板固定连接在所述驱动螺杆伸出所述基框框内壁的一端;所述基框沿所述驱动螺环轴向相对的内框壁间滑移设置有联动转杆,所述驱动螺环的轴向端壁均和所述联动转杆端壁固定连接,所述联动转杆位于驱动螺杆周侧,且所述联动转杆沿着所述驱动螺环的圆周方向滑移;所述导向板设置在所述基框垂直于所述翻动转杆轴向的侧壁上,所述导向板和所述升降板之间设置有第一联动组件,所述第一转杆和所述第二转杆均和所述基框之间设置有第二联动组件。

15.通过采取上述技术方案,驱动螺杆和驱动螺环之间发生螺纹进给,即可促使两个夹持板相对滑移,实现对安瓿瓶的夹持。另外由于第一莲藕丁组件和第二联动组件的设置,在第二联动组件将第一转杆和第二转杆均相对固定在基框上,此时翻动转杆可以带动基框翻转,从而带动安瓿瓶翻动。当第一联动组件将导向板和升降板相对固定,且第一联动组件解除第一转杆和第二转杆的固定的时候,在联动杆的作用下,翻动转杆的转动引起第一转杆和第二转杆在基框上的相对转动,从而可以带动驱动螺杆转动,从而便捷地实现驱动螺

杆和驱动螺环之间的螺纹进给。

16.在一个具体实施例中,所述第一转杆和所述第二转杆均对应一个所述导向板,所述第一联动组件包括联动滑块和定位插杆,所述联动滑块沿所述翻动转杆轴向滑移设置在升降板上,所述升降板上设置有用于驱动所述联动滑块滑移的第三驱动装置,所述定位插杆和所述导向板一一对应设置且固定连接在所述联动滑块上,所述定位插杆位于所有所述导向板沿所述翻动转杆轴向的同一侧,所述导向板朝向定位插杆的一侧侧壁上设置有定位插槽,所述定位插杆沿所述联动滑块滑移方向和所述定位插槽相对。

17.通过采取上述技术方案,联动滑块通过带动定位插杆滑移,即可使得定位插杆插入定位插槽,利用定位插杆和定位插槽槽壁之间的限位,即可实现导向板和升降板的相对固定。

18.在一个具体实施例中,所述第二联动组件包括联动卡块、定位卡块和定位弹簧,所述基框内设置有联动环腔,所述联动环腔位于所述第一转杆或者所述第二转杆周侧,所述联动环腔的圆周腔壁上设置有让位滑槽,每个所述第二联动组件的所述定位卡块有两个且均滑移设置在所述让位滑槽槽壁上,所述基框上设置有用于驱动所述定位卡块滑移的驱动件;所述定位卡块一端伸出所述让位滑槽,所述定位弹簧固定连接在定位卡块和所述让位滑槽槽壁之间,所述联动卡块固定连接在所述第一转杆或所述第二转杆上,所述联动卡块朝向所述定位卡块的一端插入两个所述定位卡块之间且和所述定位卡块的侧壁抵接。

19.通过采取上述技术方案,在定位弹簧的弹力作用下,两个定位卡块位于联动卡块之间,利用定位卡块和联动卡块之间的抵接,即可使得第一转杆和第二转杆固定在基框上;当驱动件克服定位弹簧的弹力而带动定位卡块远离联动卡块,即可第一转杆和第二转杆在基框上的限位作用,方便快捷。

20.在一个具体实施例中,所述驱动件包括驱动杆和驱动弧块,所述导向板和所述基框之间设置有驱动腔,所述让位滑槽和所述定位插槽均和所述驱动腔相通;所述驱动杆沿所述定位卡块滑移方向滑移设置在所述驱动腔腔壁上,所述驱动杆一端和两所述定位卡块固定连接,所述驱动弧块固定连接在所述驱动杆靠近所述定位插槽的槽壁上,所述定位插杆和所述驱动弧块弧面靠近所述定位卡块的一侧相对。

21.通过采取上述技术方案,定位插杆插入定位插槽的过程中,定位插杆和驱动弧块弧形抵接,从而朝向远离联动弧块的方向挤压驱动弧块,即可带动驱动杆滑移,使得驱动杆带动定位卡块远离联动卡块;因此本技术的驱动件,在将升降板和导向板相对固定在一起的同时,可以解除第一转杆和第二转杆在基框上的固定作用,方便快捷。

22.在一个具体实施例中,所述上料机构包括托板、基筒和伸缩杆,所述机架上固定连接有滑移基板,所述滑移基板从上料侧延伸至清洗机构。所述基筒和托板一一对应设置,所述基筒有若干个沿所述翻动转杆轴向滑移设置在所述滑移基板上,若干所述基筒沿竖直方向排列设置,所述滑移基板上设置有用于驱动所述基筒滑移的第四驱动装置;所述伸缩杆沿垂直于所述翻动转杆轴向滑移设置在所述基筒筒内壁上,所述基筒上设置有用于驱动所述伸缩杆滑移的第五驱动装置;所述托板设置在所述伸缩杆伸出所述基筒的一端,若干所述托板上表面齐平且组成上料板,所述托板上表面还设置有用于放置安瓿瓶的定位环座,所述定位环座和夹持通槽一一对应设置。

23.通过采用上述技术方案,基筒在滑移基板上滑移,伸缩杆在基筒上滑移,因此每个

托板既可以沿着翻动转杆的轴向滑移,也可以沿垂直于翻动转杆的轴向滑移。从而在将安瓿瓶放置到托板上的过程中,托板可以依次经过同一个位置,从而便于上游装置在托板上放置安瓿瓶。最后托板又可以组成上料板配合夹持机构工作。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术提供了一种缩宫素注射液的制备工艺,通过优化制备工艺的工艺参数,可以制备得稳定性良好的缩宫素注射液;2.本技术提供了一种安瓿瓶清洗机,其中的夹持机构可以甩出安瓿瓶内外的大部分清洗液,从而在对安瓿瓶进行干燥的规定时间内,每个安瓿瓶都可以得到充分干燥,减少部分安瓿瓶因清洗液残留过多而引起的干燥不充分的问题。

附图说明

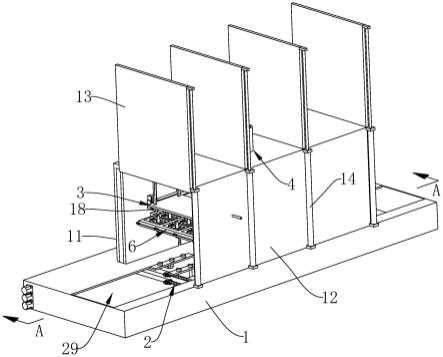

25.图1是本技术实施例4中一种安瓿瓶清洗机的结构示意图。

26.图2是图1中沿a-a线的剖视图。

27.图3是用以体现本技术实施例4中上料机构结构的示意图。

28.图4是用以体现本技术实施例4中夹持机构结构的示意图。

29.图5是用以体现本技术实施例4中升降板结构的示意图。

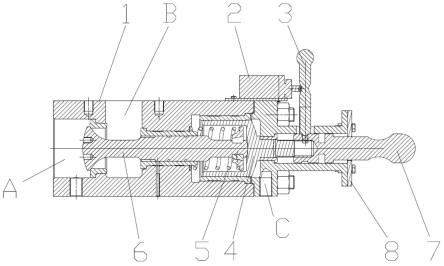

30.图6是图5中沿b-b线的剖视图。

31.图7是图6中c处的放大图。

32.图8是用以体现本技术实施例4中驱动件结构的示意图。

33.图9是用以体现本技术实施例4中清洗机构结构的剖视图。

34.图10是图9中d处的放大图。

35.图11是用以体现本技术实施例4中下料机构结构的示意图。

36.附图标记说明:1、机架;11、安装基板;12、罩壳;13、挡门;14、驱动气缸;15、工作腔室;16、移动通槽;17、封闭橡胶片;18、移动块;2、上料机构;21、托板;211、上料板;212、定位环座;22、基筒;23、伸缩杆;25、滑移基板;26、第四驱动装置;261、第一螺杆;262、第一螺环;263、第一电机;27、支块;28、第五驱动装置;281、第二螺环;282、第二电机;29、第一安装腔;3、清洗机构;31、连接杆;32、固定板;33、连通管;34、清洗喷嘴;4、干燥机构;41、加热器;42、抽风管;5、下料机构;51、接料板;52、滑移筒;53、滑移杆;54、第二安装腔;55、移动基板;56、第六驱动装置;561、第一进给螺杆;562、第一进给螺环;563、第一进给电机;57、第七驱动装置;571、第二进给螺环;572、第二进给电机572;58、连块;59、限位环座;6、夹持机构;61、升降板;611、夹持通槽;612、滑移通槽;62、翻动转杆;621、第一转杆;622、第二转杆;623、让位槽;624、联动转杆;63、夹持板;64、第一驱动装置;641、第一驱动电机;642、升降螺杆;643、升降螺环;65、第二驱动装置;651、第二驱动电机;652、横向螺杆;7、驱转组件;71、驱转齿带;72、驱转齿轮;73、第三电机;8、驱动组件;81、基框;811、容纳腔;812、联动环腔812;82、驱动螺杆;83、驱动螺环;84、导向板;841、定位插槽;85、第一联动组件;851、联动滑块;852、定位插杆;853、滑移腔;854、第三驱动装置;855、第三螺杆;856、第一锥齿轮;857、第二锥齿轮;858、联动杆;859、第四电机859;86、第二联动组件;861、联动卡块;862、定位卡块;863、定位弹簧;864、让位滑槽;865、驱动块;9、驱动件;91、驱动杆;92、驱动弧块;93、驱动腔。

具体实施方式

37.以下结合附图对本技术作进一步详细说明。

38.实施例1一种缩宫素注射液的制备工艺,包括以下步骤:缩宫素提取液制备:向100g的垂体干粉中,加入800ml体积浓度为0.11%的醋酸溶液,36℃温度下混合均匀。对混合液进行过滤的到滤液a,然后将滤液a通过截留分子量为1600da超滤膜,在压力为0.04mpa,温度为36℃,流速为2.0ml/s的条件下进行超滤,得到滤液b,将滤液b在转速为90rpm,温度为55℃,真空度为0.099mpa的条件下减压浓缩,得到浓缩液。调节浓缩液的ph值至3.4,将浓缩液经过d113弱酸型离子交换树脂柱,柱的径高比为1:10,以体积浓度6%醋酸钠溶液洗脱,流速为6ml/min,得到洗脱液。将洗脱液在280nm下进行紫外检测,直至吸光度小于0.2,合并吸光度不小于0.2的洗脱液。把合并的洗脱液在转速为90rpm,温度为55℃,真空度为0.099mpa下减压浓缩,浓缩后得到缩宫素提取液,缩宫素提取液的纯度为94.5%。

39.配置:取缩宫素提取液和注射用水,缩宫素提取液和注射用水重量比为4:6,6℃温度下混合,然后利用冰醋酸调节ph值到3.1,得到配置液;过滤:将配置液依次经过0.45μm筒式滤器、0.22μm滤器过滤;灌装:将过滤好的配置液加入清洗后的安瓿瓶中进行灌装,得到缩宫素注射液。对缩宫素注射液放样三个月后,根据《中国药典》2020版,检测宫素注射液,效价达99.8%。

40.实施例2一种缩宫素注射液的制备工艺,包括以下步骤:缩宫素提取液制备:向100g的垂体干粉中,加入800ml体积浓度为0.13%的醋酸溶液,39℃温度下混合均匀。对混合液进行过滤的到滤液a,然后将滤液a通过截留分子量为1600da超滤膜,在压力为0.04mpa,温度为36℃,流速为2.0ml/s的条件下进行超滤,得到滤液b,将滤液b在转速为90rpm,温度为55℃,真空度为0.099mpa的条件下减压浓缩,得到浓缩液。调节浓缩液的ph值至3.4,将浓缩液经过d113弱酸型离子交换树脂柱,柱的径高比为1:10,以体积浓度6%醋酸钠溶液洗脱,流速为6ml/min,得到洗脱液。将洗脱液在280nm下进行紫外检测,直至吸光度小于0.2,合并吸光度不小于0.2的洗脱液。把合并的洗脱液在转速为90rpm,温度为55℃,真空度为0.099mpa下减压浓缩,浓缩后得到缩宫素提取液,缩宫素提取液的纯度为96.5%。

41.配置:取缩宫素提取液和注射用水,缩宫素提取液和注射用水重量比为4:6,9℃温度下混合,然后利用冰醋酸调节ph值到3.3,得到配置液;过滤:将配置液依次经过0.45μm筒式滤器、0.22μm滤器过滤;灌装:将过滤好的配置液加入清洗后的安瓿瓶中进行灌装,得到缩宫素注射液。对缩宫素注射液放样三个月后,根据《中国药典》2020版,检测宫素注射液,效价达100.9%。

42.实施例3一种缩宫素注射液的制备工艺,包括以下步骤:缩宫素提取液制备:向100g的垂体干粉中,加入800ml体积浓度为0.14%的醋酸溶液,40℃温度下混合均匀。对混合液进行过滤的到滤液a,然后将滤液a通过截留分子量为1600da超滤膜,在压力为0.04mpa,温度为36℃,流速为2.0ml/s的条件下进行超滤,得到滤

液b,将滤液b在转速为90rpm,温度为55℃,真空度为0.099mpa的条件下减压浓缩,得到浓缩液。调节浓缩液的ph值至3.4,将浓缩液经过d113弱酸型离子交换树脂柱,柱的径高比为1:10,以体积浓度6%醋酸钠溶液洗脱,流速为6ml/min,得到洗脱液。将洗脱液在280nm下进行紫外检测,直至吸光度小于0.2,合并吸光度不小于0.2的洗脱液。把合并的洗脱液在转速为90rpm,温度为55℃,真空度为0.099mpa下减压浓缩,浓缩后得到缩宫素提取液,缩宫素提取液的纯度为93.1%。

43.配置:取缩宫素提取液和注射用水,缩宫素提取液和注射用水重量比为4:6,10℃温度下混合,然后利用2mnaoh调节ph值到3.5,得到配置液;过滤:将配置液依次经过0.45μm筒式滤器、0.22μm滤器过滤;灌装:将过滤好的配置液加入清洗后的安瓿瓶中进行灌装,得到缩宫素注射液。对缩宫素注射液放样三个月后,根据《中国药典》2020版,检测宫素注射液,效价达99.5%。

44.实施例4如图1和图2所示,本实施例提供了一种安瓿瓶清洗机,安瓿瓶清洗机包括机架1、沿着机架1长度方向依次安装在机架1上的上料机构2、清洗机构3、干燥机构4和下料机构5。机架1沿垂直于机架1长度方向的一侧侧壁上固定连接有安装基板11,安装基板11和机架1之间还固定安装有罩壳12,本实施例中罩壳12沿着机架1的长度方向安装有四个挡门13,四个挡门13沿竖直方向滑移设置在罩壳12上,本实施例中的四个挡门13用于将罩壳12隔离成三个独立的工作腔室15,而且机架1上固定连接有驱动气缸14,驱动气缸14驱动端和挡门13底端固定连接。上料机构2安装在机架1的一端并延伸至靠近上料机构2的第一个工作腔室15中,清洗机构3位于靠近上料机构2的第一个工作腔室15中并形成清洗工位,干燥机构4位于中间的工作腔室15中并形成干燥工位,上料机构2则安装在机架1远离上料机构2的一端并延伸至最后一个工作腔室15。罩壳12朝向安装基板11的侧壁上贯穿设置有移动通槽16,移动通槽16的顶壁和底壁上均安装有封闭橡胶片17,安装基板11朝向移动通槽16的侧壁上活动连接有移动块18,移动块18穿过移动通槽16并伸入罩壳12内,封闭橡胶片17和移动块18周壁贴合,移动块18伸入罩壳12内的一端安装有夹持机构6。

45.上料机构2将安瓿瓶移动到第一个工作腔室15的清洗工位上,夹持机构6夹持住安瓿瓶,下移对应的挡门13,使得清洗机构3对安瓿瓶进行清洗,然后夹持机构6带动安瓿瓶进入到干燥机构12所在的干燥工位,同样下移对应的挡门13,使得干燥机构4对安瓿瓶进行干燥,最后夹持机构6将安瓿瓶移动到远离上料机构1的最后一个工作腔室15中,利用下料机构5对安瓿瓶进行下料即可。

46.如图2和图3所示,本实施例中的上料机构2包括托板21、基筒22和伸缩杆23,机架1位于清洗工位以及清洗工位远离干燥工位的一侧的位置设置有第一安装腔29,第一安装腔29位于垂直于机架1长度方向的腔壁上固定连接有滑移基板25,滑移基板25从上料侧延伸至清洗工位,滑移基板25位于安装基板11下方。在本实施例中的基筒22有三个,三个基筒22沿着机架1的长度方向滑移设置在滑移基板25的侧壁上,滑移基板25上安装有用于驱动基筒22滑移的第四驱动装置26,而且三个基筒22沿竖直方向排列设置。

47.如图2和图3所示,伸缩杆23沿垂直于机架1长度方向滑移设置在基筒22筒内壁上,基筒22上设置有用于驱动伸缩杆23滑移的第五驱动装置28;伸缩杆23伸出基筒22的一端固定连接有支块27,托板21和基筒22一一对应且固定连接在支块27顶端,三个托板21上表面

齐平且组成上料板211,托板21上表面还固定安装有用于放置安瓿瓶的定位环座212。

48.初始时,三个托板21沿垂直于机架1长度方向排列且远离罩壳12,在第四驱动装置26的驱动下,托板21沿着机架1长度方向移动,在第五驱动装置28的驱动下,托板21沿着垂直于机架1长度方向移动,两个动作配合,使得每个托板21沿垂直于机架1长度方向移动到同一位置后,再沿机架1长度方向移动到罩壳12内,因此所有定位环座212可以依次经过一个规定的位置,使得安瓿瓶在对应位置被一个个放入定位环座212中。托板21接受安瓿瓶后,托板21沿着机架1长度方向向清洗工位移动的过程中,期间第五驱动装置28工作,沿垂直于机架1长度方向调节托板21位置,使得托板21移动到清洗工位的时候,使得三个托板21沿垂直于机架1长度方向相对,组成上料板211,然后夹持机构6可以夹持住上料板211上的安瓿瓶。

49.如图2和图3所示,本实施例中的第四驱动装置26包括第一螺杆261和第一螺环262,第四驱动装置26和基筒22一一对应设置,滑移基板25固定连接有和第一螺杆261一一对应的第一电机263,第一螺杆261的一端固定连接在第一电机263的驱动端并和滑移基板25转动连接,第一螺环262沿机架1长度方向滑移设置在滑移基板25上,第一螺环262环内壁和第一螺杆261螺纹连接,基筒22和第一螺环262的环外壁固定连接。本实施例中的第五驱动装置28包括第二螺环281,第二螺环281转动连接在基筒22远离滑移基板25的端壁上,基筒22上固定连接有第二电机282,第二电机282驱动端通过齿轮和第二螺环281的环外壁啮合,第二螺环281的环内壁和伸缩杆23外周壁螺纹连接。启动第一电机263,第一螺杆261和第一螺环262发生螺纹进给,托板21可以沿着机架1长度方向滑移。启动第二电机282,第二螺环281和伸缩杆23发生螺纹进给,伸缩杆23在基筒22上滑移,调节托板21沿垂直于机架1长度方向上的位置。

50.如图4和图5所示,本实施例中夹持机构6包括升降板61、翻动转杆62和夹持板63,升降板61活动设置在移动块18伸入罩壳12内的一端且水平设置,安装基板11上还安装有第一驱动装置64和第二驱动装置65。本实施例中的第一驱动装置64包括沿竖直方向滑移设置在移动块18上的升降螺杆642、转动连接在移动块18顶壁上并和升降螺杆642螺纹连接的升降螺环643,移动块18上还固定连接有第一驱动电机641,第一驱动电机641通过齿轮和升降螺环643环外壁啮合,因此启动第一驱动电机641,升降螺环643和升降螺杆642螺纹进给,第一驱动装置64即可带动升降板61升降,同时第一驱动装置64位于罩壳12内。本实施例中的第二驱动装置65包括固定连接在安装基板11上的第二驱动电机651、固定在第二驱动电机651驱动端且转动设置在安装基板11上的横向螺杆652,横向螺杆652穿过移动块18并和移动块18螺纹连接,启动第二驱动电机651,横向螺杆652和移动块18螺纹进给,第二驱动装置65驱动移动块18沿机架1长度方向滑移。

51.如图5和图6所示,两个升降板61上均贯穿开设有若干排夹持通槽611,本实施例中的夹持通槽611和托板21一一对应设置且有三排,三排夹持通槽611沿垂直于机架1长度方向排列。本实施例中的翻动转杆62和每排夹持通槽611一一对应设置且有三个。翻动转杆62转动设置在升降板61上且沿着机架1长度方向穿过对应排的夹持通槽611,每个升降板61上均安装有用于驱动翻动转杆62转动的驱转组件7。在本实施例中,两个夹持板63为一组,且每个夹持通槽611对应一组夹持板63,每组的两个夹持板63沿机架1长度方向相对滑移设置在翻动转杆62上,而且夹持板63位于位于夹持通槽611内,翻动转杆62上安装有用于驱动夹

持板63滑移的驱动组件8。

52.上料机构2将安瓿瓶移动至清洗工位,此时启动第一驱动装置64,升降板61下移,安瓿瓶的顶端穿过两个相对的夹持板63,然后启动驱动组件8,使得夹持板63夹紧安瓿瓶;再上移升降板61,清洗机构3向安瓿瓶喷射清洗液,对安瓿瓶的内外侧壁进行清洗,清洗结束后;升降板61带动安瓿瓶进入到干燥工位,启动驱转组件7,翻动转杆62转动而带动安瓿瓶翻转,尽可能甩处安瓿瓶中残留的清洗液,然后启动干燥机构4对安瓿瓶进行干燥,最后下料机构5将干燥后的安瓿瓶取下。

53.如图5和图6所示,在夹持机构6中,用于驱动翻动转杆62转动的驱转组件7包括驱转齿带71和驱转齿轮72,驱转齿轮72固定连接在翻动转杆62的同一侧端壁,升降板61上设置有第三电机73,第三电机73和其中一个驱转齿轮72固定连接,驱转齿带71连接在三个驱转齿轮72上且闭合设置,三个驱转齿轮72和驱转齿带71啮合。启动第三电机73,驱转齿轮72带动驱转齿带71转动,从而翻动转杆62转动。

54.如图6和图7所示,在夹持机构6中,用于驱动夹持板63滑移的驱动组件8包括基框81、驱动螺杆82、驱动螺环83和导向板84,每组的两个夹持板63对应一个驱动组件8。而且翻动转杆62位于每个夹持通槽611内的部分均包括第一转杆621和第二转杆622,第一转杆621和第二转杆622沿着机架1长度方向相对,并且第一转杆621和第二转杆622之间有间距,基框81转动连接在第一转杆621和第二转杆622之间,基框81内靠近第一转杆621和第二转杆622的位置均开设有容纳腔811。第一转杆621和的第二转杆622均对应一个驱动螺环83,驱动螺环83转动连接在容纳腔811腔壁,第一转杆621和第二转动均与对应的驱动螺环83固定连接,驱动螺杆82和驱动螺环83一一对应设置,驱动螺杆82沿机架1长度方向滑移设置在基框81框内壁上,驱动螺杆82一端伸入容纳腔811中并和驱动螺环83螺纹连接,而且第一转杆621和第二转杆622相对于驱动螺杆82的端壁上均开设有让位槽623,让位槽623供驱动螺杆82插入;同时基框81的沿机架1长度方向相对的内框壁间滑移设置有联动转杆624,驱动螺环83的轴向端壁均和联动转杆624端壁固定连接,联动转杆624位于驱动螺杆82周侧,且联动转杆624沿着驱动螺环83的圆周方向滑移。夹持板63固定连接在驱动螺杆82伸出基框81框内壁的一端,而且夹持板63位于驱动螺杆82的水平径向一侧。

55.在本实施例中,第一转杆621和第二转杆622均对应一个导向板84,导向板84固定连接在基框81垂直于机架1长度方向的两侧侧壁上,导向板84和升降板61之间设置有第一联动组件85,第一转杆621和第二转杆622均和基框81之间设置有第二联动组件86。

56.需要夹持安瓿瓶的时候,启动第一联动组件85,将导向板84和升降板61限位在一起,同时第一转杆621和第二转杆622均可以和基框81之间发生相对转动,启动第三电机73,翻动转杆62转动,在联动转杆624的作用下,所有的第一转杆621和第二转杆622发生转动;在本实施例中第一转杆621和第二转杆622转动270

°

,在此过程中,驱动螺环83和驱动螺杆82之间发生螺纹进给,两个夹持板63相对滑移而夹持住安瓿瓶。

57.需要翻转安瓿瓶的时候,启动第二联动组件86,将第一转杆621和第二转杆622均和基框81相对固定在一起,解除升降板61和导向板84之间的固定;启动第三电机73,翻动转杆62转动,即可带动基框81翻转,从而带动安瓿瓶翻转。

58.如图7和图8所示,本实施例中的第一联动组件85包括联动滑块851和定位插杆852,导向板84和联动滑块851一一对应设置,升降板61内开设有滑移腔853,联动滑块851沿

机架1长度方向滑移设置在滑移腔853腔壁上,升降板61上设置有第三驱动装置854,本实施例中的第三驱动装置854包括转动连接在驱动腔93腔壁上的第三螺杆855,第三螺杆855和沿机架1长度方向的每排导向板84对应设置,本实施例中的第三螺杆855有六个。在本实施例中,联动滑块851和对应的第三螺杆855螺纹连接;六个第三螺杆855朝向上料侧的一端均伸出升降板61,第三螺杆855伸出升降板61的一端固定连接有第一锥齿轮856,升降板61固定连接有第四电机859,第四电机859驱动端固定连接有联动杆858,联动杆858上固定连接有第二锥齿轮857,第一锥齿轮856和第二锥齿轮857啮合。

59.滑移腔853朝向导向板84的腔壁贯穿设置有滑移通槽612,定位插杆852和导向板84一一对应设置且固定连接在联动滑块851上,定位插杆852通过滑移通槽612伸出滑移腔853,定位插杆852位于所有导向板84背离上料侧的一侧,导向板84朝向定位插杆852的一侧侧壁上设置有定位插槽841,定位插杆852沿联动滑块851滑移方向和定位插槽841相对。

60.启动第四电机859,联动杆858转动,第一锥齿轮856和第二锥齿轮857啮合,第三螺杆855转动,第三螺杆855和联动滑块851之间发生螺纹进给,从而联动滑块851带动定位插杆852移动,定位插杆852插入到定位插槽841中,即可将导向板84和升降板61相对固定在一起。

61.如图7和图8所示,第二联动组件86包括联动卡块861、定位卡块862和定位弹簧863,基框81内靠近第一转杆621或第二转杆622的位置内开设有联动环腔812,联动环腔812位于第一转杆621或者第二转杆622周侧,联动环腔812的圆周腔壁上设置有让位滑槽864,每个第二联动组件86有两个定位卡块862,两个定位卡块862沿竖直方向相对设置且沿联动环腔812的水平径向滑移设置在让位滑槽864槽壁上,而且两个定位卡块862的一端朝向第一转杆621或者第二转杆622设置且伸出让位滑槽864,两个定位卡块862的另一端固定连接有驱动块865,基框81上设置有用于驱动驱动块865滑移的驱动件9。定位弹簧863固定连接在驱动块865背离定位卡块862的侧壁和让位滑槽864槽壁之间,联动卡块861固定连接在第一转杆621或第二转杆622上,联动卡块861朝向定位卡块862的一端插入两个定位卡块862之间且和定位卡块862的侧壁抵接。

62.在定位弹簧863的弹力作用下,联动卡块861插入两个定位卡块862之间,从而第一转杆621或者第二转杆622转动的时候,联动卡块861和定位卡块862之间形成限位,将基框81和第一转杆621或者基框81和第二转杆622相对固定在一起;在驱动件9带动驱动块865滑移,定位卡块862远离联动卡块861,第一转杆621和第二转杆622即可在基框81上转动。

63.如图7和图8所示,本实施例中的驱动件9包括驱动杆91和驱动弧块92,导向板84和基框81之间开设有驱动腔93,让位滑槽864和定位插槽841均和驱动腔93相通;驱动杆91沿定位卡块862滑移方向滑移设置在驱动腔93腔壁上,驱动杆91一端和驱动块865固定连接,驱动弧块92固定连接在驱动杆91靠近定位插槽841的槽壁上,驱动弧块92弧面靠近定位卡块862的一侧和定位插杆852沿机架1长度方向相对。定位插杆852插入定位插槽841中的过程中,定位插杆852也会抵接驱动弧块92的弧形壁,使得驱动弧块92发生滑移,驱动杆91克服定位弹簧863的弹力而带动定位卡块862远离联动卡块861。

64.如图9和图10所示,本实施例中的清洗机构3包括固定连接在罩壳12内顶壁上的连接杆31,固定连接在连接杆31上的固定板32,固定板32位于升降板61上方,固定板32底壁上安装有连通管33,连通管33上连接有清洗喷嘴34,清洗喷嘴34和夹持通槽611一一对应设

置。夹持板63夹住安瓿瓶,升降板61带动安瓿瓶上移后,清洗喷嘴34和对应的安瓿瓶相对,此时向连通管33中加注清洗液,清洗液即可通过清洗喷嘴34喷射到安瓿瓶内外侧壁上,对安瓿瓶进行清理。

65.如图9所示,干燥机构4包括加热器41和抽风管42,加热器41安装在罩壳12的内顶壁上,抽风管42连通在罩壳12的顶壁上。夹持机构6在干燥工位将安瓿瓶中的清洗液甩出后,启动加热器41,并对抽风管42进行抽风,即可对安瓿瓶进行干燥,抽风管42将清洗液蒸汽抽出。

66.如图9和图11所示,本实施例中的下料机构5结构和上料机构2相似,具体地,下料机构5包括接料板51、滑移筒52和滑移杆53,机架1位于干燥工位远离清洗工位的一侧设置有第二安装腔54,第二安装腔54位于垂直于机架1长度方向的腔壁上固定连接有移动基板55,移动基板55从上料侧延伸至清洗工位,移动基板55位于安装基板11下方。在本实施例中,滑移筒52和接料板51一一对应设置,同时每排夹持通槽611对应一个接料板51,因此本实施例中的滑移筒52有三个。三个滑移筒52沿着机架1的长度方向滑移设置在移动基板55的侧壁上,移动基板55上安装有用于驱动三个滑移筒52滑移的第六驱动装置56,而且三个滑移筒52沿竖直方向排列设置。

67.滑移杆53沿垂直于机架1长度方向滑移设置在滑移筒52筒内壁上,滑移筒52上设置有用于驱动滑移杆53滑移的第七驱动装置57;滑移杆53伸出滑移筒52的一端固定连接有连块58,接料板51固定连接在连块58顶端,三个接料板51上表面齐平且组成下料板,接料板51上表面还设置有用于放置安瓿瓶的限位环座59,限位环座59和夹持通槽611一一对应设置。

68.初始时,三个接料板51沿垂直于机架1长度方向排列且形成下料板,下料板位于罩壳12内靠近干燥工位。安瓿瓶干燥后,升降板61移动到干燥工位远离清洗工位的一侧,将安瓿瓶放置到限位环座59内,在第六驱动装置56和第七驱动装置57的驱动下,滑移筒52和滑移杆53滑移,使得三个接料板51沿机架1长度方向依次经过规定位置,方便将安瓿瓶移动到下一机构。

69.如图11所示,本实施例中的第六驱动装置56包括第一进给螺杆561和第一进给螺环562,第六驱动装置56和滑移筒52一一对应设置,移动基板55固定连接有和第一进给螺杆561一一对应的第一进给电机563,第一进给螺杆561的一端固定连接在第一进给电机563的驱动端并和移动基板55转动连接,第一进给螺环562沿机架1长度方向滑移设置在移动基板55上,第一进给螺环562环内壁和第一进给螺杆561螺纹连接,滑移筒52和第一进给螺环562的环外壁固定连接。本实施例中的第七驱动装置57包括第二进给螺环571,第二进给螺环571转动连接在滑移筒52远离移动基板55的端壁上,滑移筒52上固定连接有第二进给电机572,第二进给电机572驱动端通过齿轮和第二进给螺环571的环外壁啮合,第二进给螺环571的环内壁和滑移杆53外周壁螺纹连接。启动第一进给电机563,第一进给螺杆561和第一进给螺环562发生螺纹进给,接料板51可以沿着机架1长度方向滑移。启动第二进给电机572,第二进给螺环571和滑移杆53发生螺纹进给,滑移杆53在滑移筒52上滑移,调节接料板51沿垂直于机架1长度方向上的位置。

70.本技术实施例一种安瓿瓶清洗机的实施原理为:托板21接受安瓿瓶后移动到清洗工位,使得三个托板21沿垂直于机架1长度方向相对,组成上料板211。然后其中第一驱动装

置64,升降板61下移,安瓿瓶的顶端穿过两个相对的夹持板63,启动第一联动组件85,将导向板84和升降板61限位在一起,然后启动第三电机73,翻动转杆62转动,两个夹持板63相对滑移而夹持住安瓿瓶。

71.然后上移升降板61,清洗喷嘴34将清洗液喷射到安瓿瓶内外侧壁上。然后启动第二驱动装置65,升降板61移动到干燥工位,启动第二联动组件86,将第一转杆621和第二转杆622均和基框81相对固定在一起,操作第一联动组件85解除升降板61和导向板84之间的固定。启动第三电机73,翻动转杆62带动基框81翻转,安瓿瓶翻转以甩出清洗液,然后启动加热器41,并对抽风管42进行抽风,即可对安瓿瓶进行干燥,抽风管42将清洗液蒸汽抽出。最后解除对安瓿瓶的夹持,利用接料板51对安瓿瓶进行下料即可。

72.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。