1.本技术涉及风力发电领域的领域,尤其是涉及一种主轴承冷却结构。

背景技术:

2.风力发电机主轴承是风力发电机组机械传动部件的核心部分,主轴承作为发电机轴承,工作环境恶劣,散热条件较差。主轴承温升过高会影响轴承的工作游隙和加速润滑脂的劣化,从而影响主轴承润滑效果、滚道与滚子的接触应力、滚道的疲劳寿命,严重时可能会导致主轴承的失效。随着风电行业装机容量的增大,主轴承的散热要求也越来越高。主轴承具有热耗大,散热表面积小,局部热源大的特点。若不有效的解决主轴承的温升问题,将影响机组的稳定运行。

3.现有技术中,风力发电机的主轴承的散热主要采用水冷散热方式,即在主轴承内圈壁面上设置冷却铜环,在冷却铜环内中空设置有循环流动的冷却液。

4.针对上述中的相关技术,发明人认为在轴承内壁上安装冷却铜管的散热方式中,主轴承与冷却液的热交换需要通过冷却铜管侧壁以及冷却铜管与主轴承之间的导热脂中转,热交换效率较低,散热效果较差。

技术实现要素:

5.为了提升主轴承的散热效果,本技术提供一种主轴承冷却结构。

6.本技术提供的一种主轴承冷却结构采用如下的技术方案:一种主轴承冷却结构,包括轴承本体,所述轴承本体上开设有多组环形导热槽,所述轴承本体上设置有封闭所述导热槽的盖板,所述导热槽和盖板组合形成冷却通道,所述盖板上形成有与所述冷却通道连通的进液口和出液口,所述轴承本体上设置有进液分配器和出液分配器,所述进液分配器与所有进液口连通,所述出液分配器与所有出液口连通,所述进液分配器与所述出液分配器上均设置有用于与管道连接的法兰盘。

7.通过采用上述技术方案,直接在主轴承上开设导热槽,冷却液能够直接与主轴承接触,无需中间介质,热交换效率较高,通过设置多个导热槽,能够同时为主轴承的不同位置进行导热,使主轴承散热更加均匀,进液分配管能够同时将冷却液均匀的分配到各个导热槽内,进一步提升散热的稳定性。

8.可选的,至少一个所述导热槽内设置有导热件,所述导热件位于所述主轴承上载荷集中的区域,所述导热件包括多个第一导热板和导流板,所述第一导热板和导流板交替设置且固定连接,所述第一导热板与所述主轴承接触导热,相邻所述导流板之间形成供冷却液通过的散热通道。

9.通过采用上述技术方案,主轴承的载荷集中区域受力较大,轴承运转过程中产生的摩擦力较大,导致局部发热大,通过在发热量较大区域的导热槽内放置导热件,能够增大冷却与发热部位的接触面积,提升局部散热效果。

10.可选的,所述导流板远离所述第一导热板的一侧设置有第二导热板,所述第二导

热板与所述盖板接触导热。

11.通过采用上述技术方案,第二导热板与导流板接触,主轴承上的热量也能够通过导流板间接传导到第二导热板上,第二导热板直接与空气接触,能够起到被动散热的作用,提升散热效果。

12.可选的,所述导流板呈蜿蜒状往复弯折,使所述散热通道长度大于所述导热件的长度。

13.通过采用上述技术方案,能够延长冷却液在导热件内的路径,使冷却液能够更好的吸收导流板上的热量,以进一步提升局部散热的效果。

14.可选的,所述盖板朝向所述散热槽的一侧设置有卡接块,所述卡接块上形成有用于与所述导热件匹配的卡接槽,所述卡接块的两端与所述盖板之间呈弧面过渡。

15.通过采用上述技术方案,卡接件能够对导热件起到定位的作用,避免导热件在使用过程在冷却液的作用下发生移动,提升了整体的稳定性,同时圆弧过渡面能够减小冷却液受到的阻力,在相同的初始压力下,提升冷却液的流速,进而提升散热效果。

16.可选的,所述进液分配器包括壳体,所述壳体上开设有多个与所述进液口匹配的开口,所述壳体上设置有用于调节所述开口流量的调节组件。

17.通过采用上述技术方案,在部分导热槽内放置导热件时,导热件会增大流体阻力,使进入到对应的导热槽内的冷却液流量减小,通过调节组件能够对开口的冷却液流量进行调节,使各个导热槽内无论是否有导热件,流量能够保持一致;或者能够在不放置导热件的情况下,将发热量较大的区域对应的导热槽的流量增大,以提升散热效果。

18.可选的,所述调节组件包括设置在所述壳体上的调节杆,所述调节杆转动穿设在所述壳体上,所述调节杆位于所述壳体内的一端设置有挡板,所述挡板转动到一角度时能够遮挡所述开口。

19.通过采用上述技术方案,旋转调节杆时,调节杆能够带动挡板旋转,进而带动挡板旋转,当挡板与开口的重合面积大时,开口内的流量小,进而使对应的散热槽内的冷却液流量较小;当挡板与开口的重合面积小时,开口内的流量大,进而使对应的散热槽内的冷却液流量较大,便于进行调节。

20.可选的,所述调节组件包括螺纹连接在所述壳体上的调节杆,所述调节杆位于所述壳体内的一端设置有限流块,通过所述调节杆的正/反转动能够使所述限流块进入所述开口或者远离所述开口。

21.通过采用上述技术方案,调节时旋转调节杆,在调节杆与壳体螺纹配合的作用下,能够使调节杆沿轴向移动,进而带动限流块进入到或者远离开口,当限流块进入到开口内时,开口的横截面较小,对应的散热槽内的冷却液流量较小;当限流块远离开口时,开口的横截面较大,对应的散热槽内的冷却液流量较大,同时限流块不易在冷却液的作用下移动,稳定性较好。

22.可选的,所述主轴承上于散热槽的两侧均设置有安装槽,所述盖板位于所述安装槽内。

23.通过采用上述技术方案,盖板和安装槽配合,使盖板能够稳定地与主轴承连接,连接较为稳定。

24.综上所述,本技术包括以下至少一种有益技术效果:

通过直接在主轴承上设置导热槽,导热槽内的冷却液能够直接与主轴承接触,提升主轴承的散热效率,通过进液分配器和出液分配器能够使冷却液能够均匀地分配,实现均匀散热;通过在导热槽内设置导热件,能够增大冷却与发热部位的接触面积,提升局部散热效果;通过在进液分配器上设置调节组件,通过调节组件能够对开口的冷却液流量进行调节,补偿因放置导热件导致的冷却液流速减缓,使各个导热槽内无论是否有导热件,流量能够保持一致。

附图说明

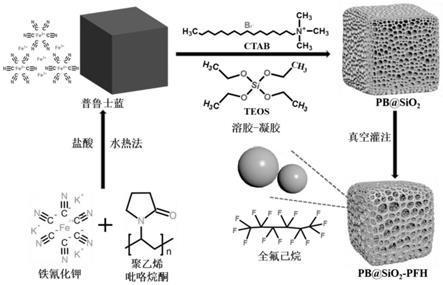

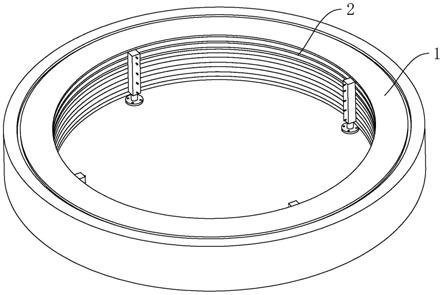

25.图1是本技术实施例1的立体结构示意图;图2是图1的剖面结构示意图;图3是图2中a的局部放大示意图;图4是实施例1中设有导热件位置的剖面结构示意图;图5是图4中b的局部放大示意图;图6是实施例1中导热件一种实施方式的结构示意图;图7是实施例1中导热件另一种实施方式的结构示意图;图8是实施例2的剖面结构示意图;图9是图8中c的局部放大示意图。

26.附图标记说明:1、轴承本体;2、导热槽;3、安装槽;4、盖板;5、进液分配器;6、出液分配器;7、调节组件;71、调节杆;72、挡板;73、限流块;8、导热件;81、第一导热板;82、第二导热板;83、导流板;9、卡接块;10、法兰盘。

具体实施方式

27.以下结合附图1-9对本技术作进一步详细说明。

28.本技术实施例公开一种主轴承冷却结构,参照图1,一种主轴承冷却结构,包括轴承本体1,轴承本体1上开设有多个环形导热槽2,导热槽2的中心线和轴承的轴线重合。在本实施例中,导热槽2设置在轴承本体1的内圈,在其他实施方式中,导热槽2也可以设置在轴承的外圈或者轴承的端面上。

29.参照图2和图3,主轴承上于散热槽的两侧均设置有安装槽3,安装槽3内设置有盖板4,盖板4将导热槽2封闭,导热槽2和盖板4组合形成冷却通道,盖板4上形成有与冷却通道连通的进液口和出液口,冷却液能够从进液口进入到冷却通道内,在吸收主轴承的热量后,从出液口排出。

30.盖板4的厚度与安装槽3的深度一致,使盖板4在安装到安装槽3内后,盖板4的外侧与轴承内圈齐平,使整个轴承的内圈较为平整,不影响与其他结构的装配和连接。盖板4与主轴承之间采用焊接的方式固定连接,连接较为稳定,不易出现漏液的情况。

31.盖板4上的进液口和出液口对称设置,使从进液口进入到冷却通道内的冷却液能够均匀分配为两股,然后分别从出液口流出,在本实施例中进液口和出液口各交错间隔设置两个,在其他实施例中进液口和出液口也可以只各自设置一个。轴承本体1上设置有进液

分配器5和出液分配器6,进液分配器5的数量与同一盖板4上进液口的数量一致,出液分配器6用与同一盖板4上出液口的数量一致。

32.进液分配器5与出液分配器6上均设置有用于与管道连接的法兰盘10,使得进液分配器5能够直接与进液管道连接、出液分配器6能够直接与出液管道连接。

33.参照图4,在主轴承受力较大的区域摩擦力较大,对应的产生的热量也大,在流经发热量较大的区域内放置有导热件8,导热件8能够增大主轴承局部位置的散热效率。

34.参照图5,导热件8包括多个平行设置的导流板83,相邻的导流板83之间形成供冷却液通过的散热通道,导流板83的一侧连接有第一导热板81,另一侧连接有第二导热板82,第一导热板81和第二导热板82交替设置,第一导热板81与主轴承接触,第二导热板82与盖板4接触。主轴承上的热量能够直接通过第一导热板81传导到导流板83上,然后被冷却液带走,能够增大与冷却液的接触面积提升散热效率;另一方面,热量也能够通过第二导热板82传导到盖板4上,盖板4与空气接触,进行被动散热,进一步提升散热效率。

35.参照图6,在本实施例中一种实施方式中,导流板83为直板,相邻导流板83之间形成的散热通道为直线,以减小冷却液流经时受到的阻力,保证冷却液的流速。

36.参照图7,在另一种实施方式中,导流板83呈类似“几”字形往复弯折,使相邻导流板83之间形成的散热通道往复蜿蜒,以提升散热通道的长度,使散热通道长度大于导热件8的长度,进一步增大散热面积。

37.盖板4朝向散热槽的一侧设置有卡接块9,卡接块9上形成有用于与导热件8匹配的卡接槽,卡接件能够对导热件8起到定位的作用,避免导热件8在使用过程在冷却液的作用下发生移动,提升了整体的稳定性。卡接块9的两端与盖板4之间呈弧面过渡,圆弧过渡面能够减小冷却液受到的阻力,在相同的初始压力下,提升冷却液的流速。

38.参照图3,进液分配器5包括壳体,壳体上开设有多个与进液口匹配的开口,壳体上设置有用于调节开口流量的调节组件7。壳体上调节组件7的数量与开口的数量一致,以便于对每个开口的流量分别进行调节。

39.调节组件7包括设置在壳体上的调节杆71,调节杆71转动穿设在壳体上,调节杆71位于壳体内的一端设置有挡板72,挡板72转动到一角度时能够遮挡开口。旋转调节杆71时,调节杆71能够带动挡板72旋转,进而带动挡板72旋转,当挡板72与开口的重合面积大时,开口内的流量小,进而使对应的散热槽内的冷却液流量较小;当挡板72与开口的重合面积小时,开口内的流量大,进而使对应的散热槽内的冷却液流量较大,便于进行调节。

40.本技术实施例一种主轴承冷却结构的实施原理为:在使用时,外部的冷却液能够通过进液分配器5均匀分配到多个冷却通道内,冷却液在吸收了主轴承的热量后,通过出液分配通道排出;在主轴承的局部发热量较大时,在发热量较大区域内的冷却通道内预设导热件8,以增大散热面积,提升散热效率,因为冷却通道内的导热件8会增大冷却液流经时的阻力,导致设有导热件8的冷却通道冷液流速减缓;为了使各个冷却通道内的冷却液流速一致,能够将无导热件8的冷却通道对应的开口处的调节杆71进行旋转,进而带动挡板72旋转,使挡板72与开口的重合面积大,使冷却液在进入到没有导热件8的冷却通道时受到同样的阻力,以保证不同冷却通道内冷却液的流速能够保持一致。

41.实施例2,参照图8和图9,本实施例与实施例1的不同之处在于调节组件7的结构不一致。本实施例中,调节组件7包括螺纹连接在壳体上的调节杆71,调节杆71位于壳体内的

一端设置有限流块73,通过调节杆71的正/反转动能够使限流块73进入开口或者远离开口。调节时旋转调节杆71,在调节杆71与壳体螺纹配合的作用下,能够使调节杆71沿轴向移动,进而带动限流块73进入到或者远离开口,当限流块73进入到开口内时,开口的横截面较小,对应的散热槽内的冷却液流量较小;当限流块73远离开口时,开口的横截面较大,对应的散热槽内的冷却液流量较大,同时限流块73不易在冷却液的作用下移动,稳定性较好。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。