1.本发明涉及采暖领域,尤其涉及一种电热膜表面改性处理方法和环保型电热膜。

背景技术:

2.随着人们生活水平的提高,各种地暖、墙暖采暖产品在家居采暖市场所占份额越来越高。墙暖相对于地暖的地板采暖而言,它是墙壁采暖,也就是将采暖设备安装在墙壁上。目前的墙暖都一般采用模块化设计,将采暖设备设计成薄板状模块挂在墙上。但是,现有的墙暖产品还是存在寿命短、易变形、辐射效果差、不美观等问题。

3.鉴于现有技术中的墙暖设备的上述技术问题,有必要提出一种新的墙暖解决方案。当然该解决方案涉及到发热材料制备、采暖墙成型(发热材料如何与墙体融合)以及采暖系统搭建等诸多方面。在电热膜的制备过程中,其核心部件是多层的碳纤维以及pet膜,两者进行多层复合来制备电热膜。为了施工的便捷性,需要提前将碳纤维层以及pet膜层分别进行表面改性处理。

4.在电热膜的制备过程中,其核心部件是多层的碳纤维以及pet薄膜,将两者进行多层复合来制备电热膜。需要提前将碳纤维层以及pet膜层分别进行表面改性处理。为了施工的便捷性,提前进行改性处理后的碳纤维预浸料以及pet功能膜需要能够长期稳定储存,在制备热电膜的时候进行加工使用。如果改性处理后的碳纤维预浸料以及pet功能膜不能长期稳定储存,那么就需要在碳纤维以及pet膜进行完表面改性处理之后马上进行热电膜的制备工艺,从工艺的便捷性方面来说存在不足。

技术实现要素:

5.本发明的主要目的在于提供一种电热膜表面改性处理方法和环保型电热膜,旨在解决在制备电热膜的过程中,改性处理后的碳纤维预浸料以及pet功能膜不能长期稳定储存,导致制备工艺便捷性受限的技术问题。

6.为实现上述目的,本发明提供一种电热膜表面改性处理方法,所述电热膜包括pet膜层和碳纤维层,包括以下步骤:

7.s10,对碳纤维进行表面改性:

8.将组成含环氧基uv固化胶的所有原料混合均匀得到所述含环氧基uv固化胶;然后将所述含环氧基uv固化胶与碳纤维进行浸涂,并采用紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料;

9.其中,按重量份计算,所述含环氧基uv固化胶包含如下原料:光引发剂3-5份,环氧丙烯酸酯uv树脂30-40份,环氧丙烯酸酯稀释剂20-30份,聚氨酯丙烯酸酯uv树脂20-40份;

10.s20,对pet薄膜进行表面改性:

11.将组成uv固化含羧基涂料的所有原料混合均匀得到所述uv固化含羧基涂料;然后将所述uv固化含羧基涂料涂布到pet薄膜上,并采用紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜;

12.其中,按重量份计算,所述uv固化含羧基涂料包括含如下原料:光引发剂3-5份,羧基丙烯酸酯单体5-15份,聚氨酯丙烯酸酯30-40份,高酸值聚酯丙烯酸酯uv树脂40-50份。

13.可选地,将至少一层所述uv固化含环氧基胶层复合碳纤维预浸料与至少一层所述uv固化含羧基涂层表面处理pet功能膜贴合在一起,加热交联,完成电热膜关于pet膜层和碳纤维层的制备。

14.可选地,所述固化能量密度为1000-2000mj/cm2。

15.可选地,所述光引发剂包含2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的至少一种。

16.可选地,所述环氧丙烯酸酯稀释剂包含丙烯酸缩水甘油酯,甲基丙烯酸缩水甘油酯中的至少一种。

17.可选地,在对碳纤维进行表面改性的步骤中,所述环氧丙烯酸酯uv树脂的乙烯基官能度≥2,60℃的粘度为10000-20000mpa.s,软化点≥100℃,环氧当量为1000-2000g/eq。

18.可选地,在对碳纤维进行表面改性的步骤中,所述聚氨酯丙烯酸酯uv树脂的乙烯基官能度≥2,60℃的粘度为5000-30000mpa.s,玻璃化转变温度(tg)≤50℃。

19.可选地,所述羧基丙烯酸酯单体包含丙烯酸,甲基丙烯酸中的至少一种。

20.可选地,在对pet薄膜进行表面改性的步骤中,所述聚氨酯丙烯酸酯的乙烯基官能度≥2,60℃的粘度为15000-25000mpa.s。

21.可选地,在对pet薄膜进行表面改性的步骤中,所述高酸值聚酯丙烯酸酯uv树脂25℃的粘度为200-5000mpa.s,酸值100-300mgkoh/g,乙烯基官能度≥1。

22.可选地,在对pet薄膜进行表面改性的步骤中,uv固化含羧基涂料涂布到pet薄膜上的厚度为10-20μm。

23.此外,为实现上述目的,本发明还提供一种通过如上所述表面改性处理方法制备得到的环保型电热膜。

24.本发明所能实现的有益效果:

25.碳纤维与pet薄膜的表面处理工艺均为无溶剂绿色环保的uv光固化处理工艺,经过上述表面改性处理获得的uv固化含环氧基胶层复合碳纤维预浸料和uv固化含羧基涂层表面处理pet功能膜可以分别收卷、入库长期储存,需要制备电热膜的时候,将两者进行多层复合,在加热状态下,通过环氧基团与羧基的交联复合,短时间内即可得到电热膜的核心部件,使电热膜能够大规模便捷地被贴附在墙体上,克服了现有技术的墙暖产品只能悬挂或者通过复杂的施工方式贴附到墙壁上,施工便捷,低碳环保,通电后就能够产生远红外辐射从而实现采暖。

26.所述uv固化含环氧基胶层复合碳纤维预浸料和uv固化含羧基涂层表面处理pet功能膜还发挥着保护、导热散热的作用,给电热膜带来高的稳定性、粘附力、柔韧性以及良好的耐候性,可解决电热膜容易变形、使用寿命较短,因静电产生安全隐患等问题。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根

据这些附图示出的结构获得其他的附图。

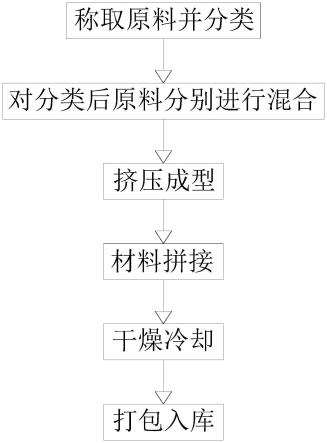

28.图1为本发明电热膜表面改性处理方法的流程示意图。

29.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

30.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

33.目前的墙暖都一般采用模块化设计,将采暖设备设计成薄板状模块挂在墙上,这种墙暖产品通常存在寿命短、易变形、难施工、不美观等问题。

34.此外,在电热膜的制备过程中,其核心部件是多层的碳纤维以及pet膜,需要提前将碳纤维层以及pet膜层分别进行表面改性处理,再将两者进行多层复合来制备电热膜。为了施工的便捷性,提前进行改性处理后的碳纤维预浸料以及pet功能膜需要能够长期稳定储存,在制备热电膜的时候进行加工使用。如果改性处理后的碳纤维预浸料以及pet功能膜不能长期稳定储存,那么就需要在碳纤维以及pet膜进行完表面改性处理之后马上进行热电膜的制备工艺,从工艺的便捷性方面来说存在不足。

35.鉴于此,本发明提供一种电热膜表面改性处理方法,主要关于对pet薄膜以及碳纤维的表面改性,参照图1,包括以下步骤:

36.s10,对碳纤维进行表面改性:

37.将组成含环氧基uv固化胶的所有原料混合均匀得到所述含环氧基uv固化胶;然后将所述含环氧基uv固化胶与碳纤维进行浸涂,并采用紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料;

38.其中,按重量份计算,所述含环氧基uv固化胶包含如下原料:光引发剂3-5份,环氧丙烯酸酯uv树脂30-40份,环氧丙烯酸酯稀释剂20-30份,聚氨酯丙烯酸酯uv树脂20-40份。

39.上述原料在25-35℃下混合即可,以1000-1500rpm的转速进行搅拌混合,可快速获得更加均匀含环氧基uv固化胶。

40.本发明不限制所述光引发剂的种类,优选地,所述光引发剂包含2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的至少一种。通过添加上述光引发剂,可以在室温下用紫外光进行固化,促进组分之间的聚合,获得结构稳定的uv固化含环氧基胶层复合碳纤维预浸料,可以长时间稳定存放,打破现有技术中,碳纤维进行完表面改性处理后马上就要进行热电膜制备的工艺局限性,极大地提升

了电热膜的加工便捷性。

41.本发明不限制所述环氧丙烯酸酯稀释剂的种类,优选地,所述环氧丙烯酸酯稀释剂包括丙烯酸缩水甘油酯,甲基丙烯酸缩水甘油酯中的至少一种。应用如上所述的稀释剂,可以调节体系的粘度。

42.优选地,本发明所选用的环氧丙烯酸酯uv树脂的乙烯基官能度≥2,60℃的粘度为10000-20000mpa.s,软化点≥100℃,环氧当量1000-2000g/eq;所述聚氨酯丙烯酸酯uv树脂的乙烯基官能度≥2,60℃的粘度为5000-30000mpa.s,玻璃化转变温度(tg)≤50℃。

43.在上述优选的条件下,可以获得在常温状态下即有良好流动性、湿润性、不易流挂的含环氧基uv固化胶。而且,所述环氧丙烯酸酯uv树脂含有丰富的环氧基,是引导改性后的碳纤维和改性后的pet薄膜在进行加热交联复合的主要条件之一。

44.完成含环氧基uv固化胶的制备后,将碳纤维浸润在所述含环氧基uv固化胶中,采用紫外光照射,进行光固化处理,光引发剂可以促进各组分之间的聚合,形成结构稳定,外观均匀平整的uv固化含环氧基胶层复合碳纤维预浸料。

45.优选地,所述固化能量密度为1000-2000mj/cm2。上述光固化处理在常温25-35℃条件下就可以正常进行。

46.碳纤维经过如上所述的改性处理,得到改性碳纤维预浸料,具有良好的柔韧性和耐候性,可以长时间存储。

47.s20,对pet薄膜进行表面改性:

48.将组成uv固化含羧基涂料的所有原料混合均匀得到uv固化含羧基涂料;然后将所述uv固化含羧基涂料涂布到pet薄膜上,并采用紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜。

49.其中,按重量份计算,所述uv固化含羧基涂料包含如下原料:光引发剂3-5份,羧基丙烯酸酯单体5-15份,聚氨酯丙烯酸酯30-40份,高酸值聚酯丙烯酸酯uv树脂40-50份。

50.上述原料在25-35℃条件下即可完成混合,以1000-1500rpm的转速进行搅拌混合,可快速获得更加均匀的uv固化含羧基涂料。

51.本发明不限制所述光引发剂的种类,优选地,所述光引发剂包括2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦中的至少一种,通过添加上述光引发剂,可以在室温下用紫外光进行固化,促进组分之间的聚合,获得涂层均匀稳定的uv固化含羧基涂层表面处理pet功能膜,可以长时间稳定存放,打破现有技术中,pet薄膜进行完表面改性处理后马上就要进行热电膜制备的工艺局限性,极大地提升了电热膜的加工便捷性。

52.本发明不限制所述羧基丙烯酸酯单体的种类,但是需要拥有丰富的羧基基团,使pet薄膜获得羧基,继而可以和上述的uv固化含环氧基胶层复合碳纤维预浸料进行复合反应。优选地,所述羧基丙烯酸酯单体包含丙烯酸,甲基丙烯酸中的至少一种。

53.本发明优选具有以下理化性能的高酸值聚酯丙烯酸酯uv树脂:25℃的粘度为200-5000mpa.s,酸值100-300mgkoh/g,乙烯基官能度≥1。

54.由高酸值的聚酯丙烯酸酯uv树脂制备成的uv固化含羧基涂料,可以提高涂层在pet薄膜上的附着效果,而含有高酸值聚酯丙烯酸酯uv树脂的uv固化含羧基涂层表面处理pet功能膜,在和uv固化含环氧基胶层复合碳纤维预浸料进行复合的时候,更有助于两者之

间的充分化学交联,提高层间复合力,缩短复合时间。

55.本发明不限制所述uv固化含羧基涂料涂覆到pet薄膜上的方式,优选地,选用辊涂工艺,可以获得更加平整均匀的uv固化含羧基涂层表面处理pet功能膜。

56.完成上述对pet薄膜以及碳纤维的改性后,可分别收卷存放,在制备电热膜的时候,将至少一层uv固化含环氧基胶层复合碳纤维预浸料与至少一层uv固化含羧基涂层表面处理pet功能膜贴合在一起,加热交联,完成电热膜关于pet薄膜层与碳纤维层的制备。

57.本发明不限制所述交联的温度和时间,优选地,在120-150℃条件下,进行加热交联1-2h即可获得层间复合力高的pet膜层和碳纤维层的复合层。

58.所述uv固化含环氧基胶层复合碳纤维预浸料富含环氧基团,所述uv固化含羧基涂层表面处理pet功能膜富含羧基,两者贴合,在加热的条件下,通过羧基与环氧基团之间发生化学交联,短时间内就可以获得结构紧密的复合层,构成电热膜的核心组成部分,施工便捷,低碳环保,使电热膜能够大规模便捷地被贴附在墙体上,通电后就能够产生远红外辐射从而实现采暖,克服了现有技术的墙暖产品只能悬挂或者通过复杂的施工方式贴附到墙壁上的技术问题。

59.所述uv固化含环氧基胶层复合碳纤维预浸料和uv固化含羧基涂层表面处理pet功能膜还发挥着保护、导热散热的作用,给电热膜带来高的稳定性、粘附力、柔韧性以及良好的耐候性,可解决电热膜容易变形、使用寿命较短,因pet薄膜容易携带静电而产生安全隐患等问题。

60.上述表面改性处理方法均为无溶剂绿色环保的uv光固化处理工艺,制得的uv固化含环氧基胶层复合碳纤维预浸料和uv固化含羧基涂层表面处理pet功能膜构成了电热膜的核心组成部分,用于制备电热膜,施工便捷,低碳环保,可得到环保型的电热膜。

61.以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下具体实施例仅仅用于解释本发明,并不用于限定本发明。

62.其中,以下实施例中的环氧丙烯酸酯uv树脂的乙烯基官能度≥2,60℃的粘度为10000-20000mpa.s,软化点≥100℃,环氧当量为1000-2000g/eq;聚氨酯丙烯酸酯uv树脂的乙烯基官能度≥2,60℃的粘度为5000-30000mpa.s,玻璃化转变温度(tg)≤50℃;高酸值聚酯丙烯酸酯uv树脂25℃的粘度为200-5000mpa.s,酸值100-300mgkoh/g,乙烯基官能度≥1。

63.实施例1

64.参照图1,图1为电热膜表面改性处理方法流程示意图,包括以下步骤:

65.s10,对碳纤维进行表面改性:

66.称量光引发剂2-羟基-2-甲基-1-苯基-1-丙酮3g,环氧丙烯酸酯uv树脂30g,甲基丙烯酸缩水甘油酯30g,聚氨酯丙烯酸酯uv树脂37g,于25℃条件下,以1000rpm的转速搅拌,混合均匀得到含环氧基uv固化胶;将碳纤维浸润到含环氧基uv胶中,进行浸涂,然后采用1000mj/cm2的紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料,储存备用。

67.s20,对pet薄膜进行表面改性:

68.称量光引发剂2-羟基-2-甲基-1-苯基-1-丙酮3g,聚氨酯丙烯酸酯40g,丙烯酸15g,高酸值聚酯丙烯酸酯uv树脂42g,于25℃条件下,以1000rpm的转速搅拌,混合均匀得到uv固化含羧基涂料。采用滚涂工艺将uv固化含羧基涂料涂敷在pet薄膜上,涂层厚度为20μ

m,然后采用1000mj/cm2的紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜,储存备用。

69.实施例2

70.参照图1,图1为电热膜表面改性处理方法的流程示意图,包括以下步骤:

71.s10,对碳纤维进行表面改性:

72.称量光引发剂1-羟基环己基苯基甲酮5g,环氧丙烯酸酯uv树脂30g,丙烯酸缩水甘油酯30g,聚氨酯丙烯酸酯uv树脂35g,于25℃条件下,以1000rpm的转速搅拌,混合均匀得到含环氧基uv固化胶;将碳纤维浸润到含环氧基uv胶中,进行浸涂,然后采用2000mj/cm2的紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料,储存备用。

73.s20,对pet薄膜进行表面改性:

74.称量光引发剂1-羟基环己基苯基甲酮5g,聚氨酯丙烯酸酯40g,甲基丙烯酸5g,高酸值聚酯丙烯酸酯uv树脂50g,于25℃条件下,以1500rpm的转速搅拌,混合均匀得到uv固化含羧基涂料。采用滚涂工艺将uv固化含羧基涂料涂敷在pet薄膜上,涂层厚度为15μm,然后采用1500mj/cm2的紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜,储存备用。

75.实施例3

76.参照图1,图1为电热膜表面改性处理方法的流程示意图,包括以下步骤:

77.s10,对碳纤维进行表面改性:

78.称量光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦4g,环氧丙烯酸酯uv树脂40g,甲基丙烯酸缩水甘油酯20g,聚氨酯丙烯酸酯uv树脂20g,于30℃条件下,以1500rpm的转速搅拌,混合均匀得到含环氧基uv固化胶;将碳纤维浸润到含环氧基uv胶中,进行浸涂,然后采用1500mj/cm2的紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料,储存备用。

79.s20,对pet薄膜进行表面改性:

80.称量光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦4g,聚氨酯丙烯酸酯30g,甲基丙烯酸15g,高酸值聚酯丙烯酸酯uv树脂50g,于30℃条件下,以1500rpm的转速搅拌,混合均匀得到uv固化含羧基涂料。采用滚涂工艺将uv固化含羧基涂料涂敷在pet薄膜上,涂层厚度为10μm,然后采用2000mj/cm2的紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜,储存备用。

81.实施例4

82.参照图1,图1为电热膜表面改性处理方法的流程示意图,包括以下步骤:

83.s10,对碳纤维进行表面改性:

84.称量光引发剂2-羟基-2-甲基-1-苯基-1-丙酮3g,环氧丙烯酸酯uv树脂37g,丙烯酸缩水甘油酯20g,聚氨酯丙烯酸酯uv树脂40g,于25℃条件下,以1000rpm的转速搅拌,混合均匀得到含环氧基uv固化胶;将碳纤维浸润到含环氧基uv胶中,进行浸涂,然后采用1500mj/cm2的紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料,储存备用。

85.s20,对pet薄膜进行表面改性:

86.称量光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦4g,聚氨酯丙烯酸酯35g,丙

烯酸15g,高酸值聚酯丙烯酸酯uv树脂40g,于30℃条件下,以1000rpm的转速搅拌,混合均匀得到uv固化含羧基涂料。采用滚涂工艺将uv固化含羧基涂料涂敷在pet薄膜上,涂层厚度为10μm,然后采用2000mj/cm2的紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜,储存备用。

87.实施例5

88.参照图1,图1为电热膜表面改性处理方法的流程示意图,包括以下步骤:

89.s10,对碳纤维进行表面改性:

90.称量光引发剂1-羟基环己基苯基甲酮5g,环氧丙烯酸酯uv树脂30g,甲基丙烯酸缩水甘油酯25g,聚氨酯丙烯酸酯uv树脂40g,于30℃条件下,以1500rpm的转速搅拌,混合均匀得到含环氧基uv固化胶;将碳纤维浸润到含环氧基uv胶中,进行浸涂,然后采用2000mj/cm2的紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料,储存备用。

91.s20,对pet薄膜进行表面改性:

92.称量光引发剂1-羟基环己基苯基甲酮5g,聚氨酯丙烯酸酯37g,甲基丙烯酸10g,高酸值聚酯丙烯酸酯uv树脂48g,于35℃条件下,以1000rpm的转速搅拌,混合均匀得到uv固化含羧基涂料。采用滚涂工艺将uv固化含羧基涂料涂敷在pet薄膜上,涂层厚度为15μm,然后采用1500mj/cm2的紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜,储存备用。

93.实施例6

94.参照图1,图1为电热膜表面改性处理方法的流程示意图,包括以下步骤:

95.s10,对碳纤维进行表面改性:

96.称量光引发剂2,4,6-三甲基苯甲酰基-二苯基氧化膦4g,环氧丙烯酸酯uv树脂30g,甲基丙烯酸缩水甘油酯30g,聚氨酯丙烯酸酯uv树脂36g,于30℃条件下,以1500rpm的转速搅拌,混合均匀得到含环氧基uv固化胶;将碳纤维浸润到含环氧基uv胶中,进行浸涂,然后采用1000mj/cm2的紫外光进行光固化,制备得到uv固化含环氧基胶层复合碳纤维预浸料,储存备用。

97.s20,对pet薄膜进行表面改性:

98.称量光引发剂2-羟基-2-甲基-1-苯基-1-丙酮3g,聚氨酯丙烯酸酯35g,丙烯酸13g,高酸值聚酯丙烯酸酯uv树脂49g,于25℃条件下,以1500rpm的转速搅拌,混合均匀得到uv固化含羧基涂料。采用滚涂工艺将uv固化含羧基涂料涂敷在pet薄膜上,涂层厚度为20μm,然后采用1000mj/cm2的紫外光进行光固化,制备得到uv固化含羧基涂层表面处理pet功能膜,储存备用。

99.应用例1

100.在120℃的条件下,将一层uv固化含环氧基胶层复合碳纤维预浸料与一层uv固化含羧基涂层表面处理pet功能膜复合,进行加热交联1h,得到电热膜的pet膜层和碳纤维层。

101.应用例2

102.在130℃的条件下,将两层uv固化含环氧基胶层复合碳纤维预浸料与两层uv固化含羧基涂层表面处理pet功能膜交替复合,进行加热交联2h,得到电热膜的pet膜层和碳纤维层。

103.应用例3

104.在150℃的条件下,将一层uv固化含环氧基胶层复合碳纤维预浸料与一层uv固化含羧基涂层表面处理pet功能膜复合,进行加热交联1h,得到电热膜的pet膜层和碳纤维层。

105.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。