1.本发明属于高分子材料技术领域,涉及一种热塑性淀粉塑料制品的制备方法。

背景技术:

2.环境问题为当今热点问题,尤其是塑料污染的形势依旧不容乐观,人们的生存空间还在不断受到塑料污染的侵蚀,自然界的塑料垃圾数量已经达到了一个庞大的数字。人们寻求更清洁的、更易降解的新型材料来代替原本的石油基材料的任务已经迫在眉睫。同时随着国家限塑令的快速推广,市场上难以降解的塑料已经渐渐淡出人们的视野,这也刺激着可降解材料的研发与发展,而淀粉基材料正是其中极具潜力的材料之一。淀粉可提取自植物中,是天然高分子材料,可食用,除了可以作为原料或添加剂应用于食品行业,在工业也有巨大的应用空间。淀粉本身已经具备安全绿色的特点,原料多且来源广泛,更以生物相容性好、生物可降解的特点备受科学家们的关注,因此淀粉常被应用于医药行业、纺织等亲人体的行业中。但淀粉在加工和应用易受到一些缺陷的限制,如耐热能力差、易分解变色和疏水性较差等缺点。

3.淀粉在加工时,由于温度、剪切力的影响,在一些条件下结晶结构容易被破坏,导致淀粉分子重排,从而导致分子链无序化,双螺旋结构发生解螺旋,导致淀粉颗粒溶解,发生糊化现象。此时当温度继续升高,淀粉就会出现降解现象,由于淀粉常用的加工方式之一就是热加工,加工过程中难以避免就会发生降解,引发美拉德反应,造成制品含有变色,散发焦糊味等缺陷,因此研究淀粉热降解的稳定性对淀粉加工行业具有深刻的意义,对淀粉基材料的改性应用有着指导作用。

技术实现要素:

4.本发明的目的是提供一种热塑性淀粉塑料制品的制备方法。

5.本发明方法具体是:

6.步骤(1)淀粉预处理:将淀粉置于50~80℃烘箱中烘干至衡重。

7.步骤(2)初步混合:将烘干后的淀粉与丙三醇按照重量比1:0.3~0.6在高速混合机中进行初步混合。进一步,为保证混合充分、完全,淀粉分3~10批次加入。

8.步骤(3)混炼阶段:

9.①

开启转矩流变仪,升温至125~135℃,恒温3~8分钟,启动转子,取少量淀粉-丙三醇混合物加入到转矩流变仪中,压实后开始混炼,设置转速50~80rmp/分钟,待扭矩曲线平衡,继续混炼5~10分钟后停止混炼;将转矩流变仪腔内及转子上附着的的混合物完全清理干净,升温至125~135℃,恒温3~8分钟。

10.②

将淀粉-丙三醇混合物和稳定剂加入转矩流变仪,设置转速50~80rmp/min,启动转子,进行混炼,待扭矩曲线平衡,继续混炼5~10分钟后停止混炼,收集混炼产物。进一步,所述的稳定剂为硬脂酸钠、硬脂酸镁、硬脂酸锌或有机锡稳定剂,稳定剂的加入量为淀粉-丙三醇混合物重量的2~4﹪。

11.步骤(4)压制成型:

12.①

启动平板硫化仪,升温至125~135℃,恒温3~8分钟;

13.②

取混炼产物放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

14.③

将模具置于平板硫化仪平台之上,模具贴和上下平台表面,但不对模具施压,保持10~15分钟,使混炼产物在其中充分熔化;

15.④

启动加压,模具在0.05~0.1mpa压力下保持5~10分钟;

16.⑤

卸力,将模具放入另一台常温的平板硫化仪下,在0.05~0.1mpa压力下保持5~10分钟,取出压好的制品。

17.本发明方法中添加的热稳定剂对淀粉-丙三醇混炼物的热降解具有延缓作用,可以有效提高淀粉塑料制品的热稳定性,淀粉降解的温度提高了30-50℃。本发明方法制备的高性能热塑性淀粉材料可以应用在一次性塑料制品等多个行业。

附图说明

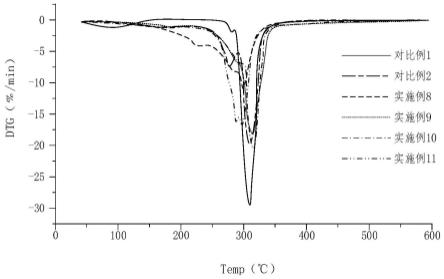

18.图1为本发明实施例制得的热塑性淀粉塑料的氮气气氛下的tg图;

19.图2为本发明实施例制得的热塑性淀粉塑料的dtg曲线示意图。

具体实施方式

20.下面通过具体实施例,对本发明的技术方案做进一步说明。

21.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

22.一种热塑性淀粉塑料制品的制备方法,首先对原料进行混炼,得到混炼产物,然后将混炼产物压制成型,得到制品。

23.制备混炼产物,实施例如下:

24.实施例1.

25.步骤(1)将淀粉置于50℃烘箱中烘干至衡重;

26.步骤(2)将烘干后的淀粉与丙三醇按照重量比10:3在高速混合机中进行初步混合,淀粉分10批次加入;

27.步骤(3)开启转矩流变仪,升温至130℃,恒温5分钟,启动转子,取少量淀粉-丙三醇混合物加入到转矩流变仪中,压实后开始混炼,设置转速60rmp/min,待扭矩曲线平衡,继续混炼6分钟后停止混炼;将转矩流变仪腔内及转子上附着的的混合物完全清理干净,升温至130℃,恒温5分钟;

28.步骤(4)将淀粉-丙三醇混合物和稳定剂硬脂酸钠加入转矩流变仪,硬脂酸钠的加入量为淀粉-丙三醇混合物重量的2﹪;设置转速60rmp/min,启动转子,进行混炼,待扭矩曲线平衡,继续混炼6分钟后停止混炼,收集混炼产物。

29.实施例2.

30.步骤(1)将淀粉置于60℃烘箱中烘干至衡重;

31.步骤(2)将烘干后的淀粉与丙三醇按照重量比5:2在高速混合机中进行初步混合,淀粉分8批次加入;

32.步骤(3)开启转矩流变仪,升温至125℃,恒温8分钟,启动转子,取少量淀粉-丙三醇混合物加入到转矩流变仪中,压实后开始混炼,设置转速70rmp/min,待扭矩曲线平衡,继续混炼10分钟后停止混炼;将转矩流变仪腔内及转子上附着的的混合物完全清理干净,升温至125℃,恒温8分钟;

33.步骤(4)将淀粉-丙三醇混合物和稳定剂硬脂酸镁加入转矩流变仪,硬脂酸镁的加入量为淀粉-丙三醇混合物重量的2.5﹪;设置转速70rmp/min,启动转子,进行混炼,待扭矩曲线平衡,继续混炼10分钟后停止混炼,收集混炼产物。

34.实施例3.

35.步骤(1)将淀粉置于70℃烘箱中烘干至衡重;

36.步骤(2)将烘干后的淀粉与丙三醇按照重量比2:1在高速混合机中进行初步混合,淀粉分5批次加入;

37.步骤(3)开启转矩流变仪,升温至135℃,恒温3分钟,启动转子,取少量淀粉-丙三醇混合物加入到转矩流变仪中,压实后开始混炼,设置转速50rmp/min,待扭矩曲线平衡,继续混炼5分钟后停止混炼;将转矩流变仪腔内及转子上附着的的混合物完全清理干净,升温至135℃,恒温3分钟;

38.步骤(4)将淀粉-丙三醇混合物和稳定剂硬脂酸锌加入转矩流变仪,硬脂酸锌的加入量为淀粉-丙三醇混合物重量的4﹪;设置转速50rmp/min,启动转子,进行混炼,待扭矩曲线平衡,继续混炼5分钟后停止混炼,收集混炼产物。

39.实施例4.

40.步骤(1)将淀粉置于80℃烘箱中烘干至衡重;

41.步骤(2)将烘干后的淀粉与丙三醇按照重量比5:3在高速混合机中进行初步混合,淀粉分3批次加入;

42.步骤(3)开启转矩流变仪,升温至130℃,恒温6分钟,启动转子,取少量淀粉-丙三醇混合物加入到转矩流变仪中,压实后开始混炼,设置转速80rmp/min,待扭矩曲线平衡,继续混炼8分钟后停止混炼;将转矩流变仪腔内及转子上附着的的混合物完全清理干净,升温至130℃,恒温6分钟;

43.步骤(4)将淀粉-丙三醇混合物和有机锡稳定剂加入转矩流变仪,有机锡稳定剂的加入量为淀粉-丙三醇混合物重量的3﹪;设置转速80rmp/min,启动转子,进行混炼,待扭矩曲线平衡,继续混炼8分钟后停止混炼,收集混炼产物。

44.将实施例1-4制备的混炼产物压制成型,得到制品,实施例如下:

45.实施例5.

46.步骤(1)启动平板硫化仪,升温至125℃,恒温8分钟;

47.步骤(2)取混炼产物放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

48.步骤(3)将模具置于平板硫化仪平台之上,模具贴和上下平台表面,但不对模具施压,保持15分钟,使混炼产物在其中充分熔化;

49.步骤(4)启动加压,模具在0.08mpa压力下保持8分钟;

50.步骤(5)卸力,将模具放入另一台常温的平板硫化仪下,在0.08mpa压力下保持8分钟,取出压好的制品。

51.实施例6.

52.步骤(1)启动平板硫化仪,升温至130℃,恒温5分钟;

53.步骤(2)取混炼产物放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

54.步骤(3)将模具置于平板硫化仪平台之上,模具贴和上下平台表面,但不对模具施压,保持10分钟,使混炼产物在其中充分熔化;

55.步骤(4)启动加压,模具在0.05mpa压力下保持10分钟;

56.步骤(5)卸力,将模具放入另一台常温的平板硫化仪下,在0.05mpa压力下保持10分钟,取出压好的制品。

57.实施例7.

58.步骤(1)启动平板硫化仪,升温至135℃,恒温3分钟;

59.步骤(2)取混炼产物放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

60.步骤(3)将模具置于平板硫化仪平台之上,模具贴和上下平台表面,但不对模具施压,保持5分钟,使混炼产物在其中充分熔化;

61.步骤(4)启动加压,模具在0.1mpa压力下保持5分钟;

62.步骤(5)卸力,将模具放入另一台常温的平板硫化仪下,在0.1mpa压力下保持5分钟,取出压好的制品。

63.采用不同稳定剂性能分析,实施例如下:

64.实施例8.

65.步骤(1)淀粉预处理:取300g淀粉在托盘中铺开,尽可能扩大表面积,将托盘置于60℃烘箱中烘干至衡重(约八小时)。

66.步骤(2)初步混合:将烘干后的淀粉分批次与丙三醇以2:1的比例在高速混合机中进行初步混合,多次混合以确保混合充分、完全。

67.步骤(3)混炼阶段:

①

清洗转矩流变仪:开启转矩流变仪,升温至130℃恒温5分钟,启动转子,取69g淀粉-丙三醇混合物快速加入到转矩流变仪中,压实后开始混炼,待扭矩平衡后5分钟停止,将转矩流变仪腔内及转子上附着的的混合物完全清理干净,等待转矩流变仪再次恒温5分钟;

②

样品制备:启动转子,进行混炼(即69g淀粉-丙三醇混合物与2.3g硬脂酸钠进行混炼)每次混合间隙必须将腔内清理完全。

68.步骤(4)样品压制成型:

①

启动:启动平板硫化仪,升温至130℃恒温5分钟,压力设为0.08mpa;

②

准备:称取25g步骤(3)中混炼样品,放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

③

预热:将模具置于平板硫化仪平台之上,适度提高平台高度,使模具尽量贴和上下平台表面,但不可对模具施压,保持10分钟,使样品在其中充分熔化;

④

压制:启动加压,让模具在压力下保持8分钟;

⑤

冷却:卸力,将模具放入另一台常温的平板硫化仪下压制8分钟,取出压好的样品。

69.实施例9.

70.步骤(1)淀粉预处理:取300g淀粉在托盘中铺开,尽可能扩大表面积,将托盘置于60℃烘箱中烘干至衡重(约八小时);

71.步骤(2)初步混合:将烘干后的淀粉分批次与丙三醇以2:1的比例在高速混合机中

进行初步混合,多次混合以确保混合充分、完全;

72.步骤(3)混炼阶段:

①

清洗转矩流变仪:开启转矩流变仪,升温至130℃恒温5分钟,启动转子,取69g淀粉-丙三醇混合物快速加入到转矩流变仪中,压实后开始混炼,待扭矩平衡后5分钟停止,将转矩流变仪腔内及转子上附着的的混合物完全清理干净,等待转矩流变仪再次恒温5分钟;

②

样品制备:启动转子,进行混炼(即69g淀粉-丙三醇混合物与2.3g硬脂酸镁进行混炼)每次混合间隙必须将腔内清理完全。

73.步骤(4)样品压制成型:

①

启动:启动平板硫化仪,升温至130℃恒温5分钟,压力设为0.08mpa;

②

准备:称取25g步骤(3)中混炼样品,放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

③

预热:将模具置于平板硫化仪平台之上,适度提高平台高度,使模具尽量贴和上下平台表面,但不可对模具施压,保持10分钟,使样品在其中充分熔化;

④

压制:启动加压,让模具在压力下保持8分钟;

⑤

冷却:

74.卸力,将模具放入另一台常温的平板硫化仪下压制8分钟,取出压好的样品;

75.实施例10.

76.步骤(1)淀粉预处理:取300g淀粉在托盘中铺开,尽可能扩大表面积,将托盘置于60℃烘箱中烘干至衡重(约八小时);

77.步骤(2)初步混合:将烘干后的淀粉分批次与丙三醇以2:1的比例在高速混合机中进行初步混合,多次混合以确保混合充分、完全;

78.步骤(3)混炼阶段:

①

清洗转矩流变仪:开启转矩流变仪,升温至130℃恒温5分钟,启动转子,取69g淀粉-丙三醇混合物快速加入到转矩流变仪中,压实后开始混炼,待扭矩平衡后5分钟停止,将转矩流变仪腔内及转子上附着的的混合物完全清理干净,等待转矩流变仪再次恒温5分钟;

②

样品制备:启动转子,进行混炼(即69g淀粉-丙三醇混合物与2.3g硬脂酸锌进行混炼)每次混合间隙必须将腔内清理完全。

79.步骤(4)样品压制成型:

①

启动:启动平板硫化仪,升温至130℃恒温5分钟,压力设为0.08mpa;

②

准备:称取25g步骤(3)中混炼样品,放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

③

预热:将模具置于平板硫化仪平台之上,适度提高平台高度,使模具尽量贴和上下平台表面,但不可对模具施压,保持10分钟,使样品在其中充分熔化;

④

压制:启动加压,让模具在压力下保持8分钟;

⑤

冷却:

80.卸力,将模具放入另一台常温的平板硫化仪下压制8分钟,取出压好的样品;

81.实施例11.

82.步骤(1)淀粉预处理:取300g淀粉在托盘中铺开,尽可能扩大表面积,将托盘置于60℃烘箱中烘干至衡重(约八小时);

83.步骤(2)初步混合:将烘干后的淀粉分批次与丙三醇以2:1的比例在高速混合机中进行初步混合,多次混合以确保混合充分、完全;

84.步骤(3)混炼阶段:

①

清洗转矩流变仪:开启转矩流变仪,升温至130℃恒温5分钟,启动转子,取69g淀粉-丙三醇混合物快速加入到转矩流变仪中,压实后开始混炼,待扭矩平衡后5分钟停止,将转矩流变仪腔内及转子上附着的的混合物完全清理干净,等待转矩流变仪再次恒温5分钟;

②

样品制备:启动转子,进行混炼(即69g淀粉-丙三醇混合物与2.3g有机锡稳定剂进行混炼)每次混合间隙必须将腔内清理完全。

85.步骤(4)样品压制成型:

①

启动:启动平板硫化仪,升温至130℃恒温5分钟,压力设

为0.08mpa;

②

准备:称取25g步骤(3)中混炼样品,放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

③

预热:将模具置于平板硫化仪平台之上,适度提高平台高度,使模具尽量贴和上下平台表面,但不可对模具施压,保持10分钟,使样品在其中充分熔化;

④

压制:启动加压,让模具在压力下保持8分钟;

⑤

冷却:

86.卸力,将模具放入另一台常温的平板硫化仪下压制8分钟,取出压好的样品;

87.对比例1(纯淀粉,未经过混炼).

88.步骤(1)淀粉预处理:取300g淀粉在托盘中铺开,尽可能扩大表面积,将托盘置于60℃烘箱中烘干至衡重(约八小时);

89.步骤(2)样品压制成型:

①

启动:启动平板硫化仪,升温至130℃恒温5分钟,压力设为0.08mpa;

②

准备:称取25g淀粉,放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

③

预热:将模具置于平板硫化仪平台之上,适度提高平台高度,使模具尽量贴和上下平台表面,但不可对模具施压,保持10分钟,使样品在其中充分熔化;

④

压制:启动加压,让模具在压力下保持8分钟;

⑤

冷却:卸力,将模具放入另一台常温的平板硫化仪下压制8分钟,取出压好的样品;

90.对比例2(混炼中未加入稳定剂).

91.步骤(1)淀粉预处理:取300g淀粉在托盘中铺开,尽可能扩大表面积,将托盘置于60℃烘箱中烘干至衡重(约八小时);

92.步骤(2)初步混合:将烘干后的淀粉分批次与丙三醇以2:1的比例在高速混合机中进行初步混合,多次混合以确保混合充分、完全;

93.步骤(3)混炼阶段:

①

清洗转矩流变仪:开启转矩流变仪,升温至130℃恒温5分钟,启动转子,取69g淀粉-丙三醇混合物快速加入到转矩流变仪中,压实后开始混炼,待扭矩平衡后5分钟停止,将转矩流变仪腔内及转子上附着的的混合物完全清理干净,等待转矩流变仪再次恒温5分钟;

②

样品制备:启动转子进行混炼,每次混合间隙必须将腔内清理完全;

94.步骤(4)样品压制成型:

①

启动:启动平板硫化仪,升温至130℃恒温5分钟,压力设为0.08mpa;

②

准备:称取25g淀粉-丙三醇混炼物,放置于模具中心,上下均使用聚四氟乙烯膜覆盖,再使用平整的铁片分别垫在底部及表面;

③

预热:将模具置于平板硫化仪平台之上,适度提高平台高度,使模具尽量贴和上下平台表面,但不可对模具施压,保持10分钟,使样品在其中充分熔化;

④

压制:启动加压,让模具在压力下保持8分钟;

⑤

冷却:卸力,将模具放入另一台常温的平板硫化仪下压制8分钟,取出压好的样品。

95.对实施例8-11制得的热塑性淀粉塑料制品进行热稳定性测试,即采用烘箱老化测试、热重分析法测试(tga)、tg-ir联用测试进行测试研究。

96.表征结果分析:

97.实施例8-11以及对比例1和2制得的热塑性淀粉塑料的氮气气氛下的tg图如图1所示,dtg曲线示意图如图2所示。可以看出,添加的热稳定剂中除硬脂酸钠对淀粉热降解存在促进作用之外,硬脂酸镁、硬脂酸锌和有机锡稳定剂对淀粉-丙三醇混炼物的热降解均有延缓作用,其中有机锡稳定剂,硬脂酸镁效果相比之下更明显,硬脂酸锌有作用但从表观上难以辨认。片材颜色加深次序是有机锡《硬脂酸镁《硬脂酸锌《对照组《硬脂酸钠。同一样品经过不同烘箱老化时间后,残留固体表面的物质基本相同。

98.经过热重分析、热重-红外联用技术对各个样品的研究表征来看,结果表现样品热

分解的过程主要包含三个阶段,第一个阶段为样品残余水分、小分子的脱去,第二个阶段是甘油的挥发,第三个阶段是300℃左右淀粉的分解及炭化,主要失重发生在混合物的快速分解阶段。添加合适的稳定剂对延缓热分解可以起到一定的作用,热解产生的气体产物主要由二氧化碳、醛酮类化合物组成。在200℃之前,添加硬脂酸镁、硬脂酸锌、有机锡作为稳定剂的组别比添加硬脂酸钠及不添加稳定剂的组别有着明显的延缓降解的作用,烃类、含羰基、醛基、羧酸,酮等小分子气体释放量明显偏低,甚至将羰基小分子推延至260℃后才开始大量产生。200℃后则难以阻碍各组气体的释放,各气体释放量均随温度的上升而上升;硬脂酸钠会促进淀粉脱水和小分子,加速热淀粉分解,将甘油挥发、淀粉降解的温度提高了30-50℃。

99.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。