1.本发明涉及一种冷却塔综合性能的准确评价方法,特别是采用含水量损失修正系数kw的冷却塔动态综合性能分析模型,对冷却塔动态综合性能评价的方法。

背景技术:

2.冷却塔是工业中常用的主要冷却设备之一,通常是在自然环境中运行。主要是将系统中的废热传递到水,受热的水体被输送至冷却塔设备放热,然后回收得到冷却后的水体,又被输送至系统内循环。热水在冷却塔的热排放和水量损失是冷却塔的重要性能,准确确定冷却塔的冷却效果、耗水和能源消耗是非常重要的。将影响到冷却塔的运行、优化和成本分析以及也影响塔的设计。为此,冷却塔设备运行的性能效果的评价就显得是很重要的。需要有准确的性能分析模型以描述冷却塔的运行性能状态。

3.现行冷却塔的性能评价普遍采用的是焓差模型。为了获得热性能的分析结果,还需要假设“塔出口的空气是饱和的”并且这个模型是采用忽略冷却塔的水损失来进行计算的。显然影响了分析结果的准确性。

4.随着对自然环境和人的生存环境的重视,发现焓差模型不适用于准确分析冷却塔的热排放和塔出口空气状态变化以及飘滴损失对环境的影响。

5.由于仅蒸发损失的水量相对应的热量就占总热交换量的约75%。说明忽略水量损失将导致误差较大,影响了热性能评价的准确性。为了获得准确的热性能评价模型,研究者们一直都在探索、力图寻找更准确的热性能评价模型。

6.长期以来,由于没有获得准确的冷却塔水量损失数据,导致没有建立准确、并简单适用的动态运行条件下的冷却塔热性能、耗水性能、通风性能(风机功率消耗性能)、塔出口空气状态变化、热排放和飘滴损失排放性能的综合性能评价模型。而仅对冷却塔性能做某一特定运行条件下的评价,而且性能评价中还忽略水量损失(其中包含蒸发损失和飘滴损失),以及没有反映出动态运行条件下冷却塔随环境变化的特点,影响了评价的准确性。缺少包含水量损失的分析模型对冷却塔的冷却数、气水比的评价,以及采用冷却数或气水比对水量损失变化的评价、对塔内空气流量变化、对空气焓变化、对总热交换量的评价,显然对冷却塔有主要影响的指标没有被准确的评价。也影响了冷却塔的运行和设计。

7.综上,现有冷却塔热性能模型和评价不准确和不全面主要表现在:

8.1.现有的冷却塔的热性能评价模型受忽略水损失,影响了模型的准确性,导致没有合适的分析模型能准确的反映,热性能在动态条件下的冷却数(me数)。显然也对冷却塔的设计有一定的影响。

9.2.广泛应用的热性能分析模型,缺乏水损失项,不能准确分析冷却数、塔出口空气状态变化、飘滴损失和热排放等性能。也缺乏确定塔出口空气状态的分析模型。

10.3.缺失准确的冷却塔性能分析模型,导致影响了判断冷却塔性能的主要因素。影响了准确评价热性能模型的建立。

11.4.不准确的性能分析模型,对气水比影响冷却塔性能的分析评价也是不全面的,

也导致影响了性能评价的准确性。

12.5.对运行在动态条件下的冷却塔的性能分析,也缺乏动态运行条件下的以冷却数和气水比的分析模型,导致动态运行的塔性能被准确的评价还有一定的困难。

技术实现要素:

13.本发明旨在提供一种冷却塔综合性能的准确评价方法。本发明提到的冷却塔动态综合性能评价包括水量损失(本发明如未加说明

‘

水量损失’指的是塔出口的蒸发和飘滴损失。下文简称

‘

水损失’)、空气流量(下文简称

‘

空气流’)、塔的进、出口空气焓的变化(下文简称

‘

空气焓变’)、循环水温度降(下文简称

‘

水温降’)、总热交换量(下文简称

‘

总热’)、气水比、冷却数(me数)和飘滴损失以及冷却效率。本发明解决了上述技术问题,建立了以分别包含水损失的气水比、冷却数、水损失和空气流的分析模型为核心,以简单准确的基于包含水量损失kw系数的3变量热平衡模型为基础的综合性能评价方法。本发明一种冷却塔综合性能的准确评价方法采用了含水损失修正系数kw的冷却塔动态综合性能分析模型,并获得了能反映冷却塔性能的冷却数和气水比的准确分析模型。这将更方便、准确地实施冷却塔动态综合性能评价。含水损失修正系数kw的冷却塔动态综合性能分析模型还能分析动态运行条件下,以能反映出冷却塔热性能的冷却数(me数)、气水比、水损失、空气流,并分别对冷却塔的水温降、空气焓变、总热、热排放、耗水性能、飘滴损失、通风性能(风机功率能耗性能)和飘滴损失性能以及冷却效率进行分析评价。

14.本发明的技术方案:本发明的一种冷却塔综合性能的准确评价方法包括含水损失修正系数kw的冷却塔动态综合性能分析模型,和冷却塔动态综合性能评价两部分。其中,含水损失修正系数kw的冷却塔动态综合性能分析模型包括基于包含水量损失kw系数的3变量热平衡模型、基于水量损失的综合性能分析模型、基于空气流量的综合性能分析模型、基于气水比λ的综合性能分析模型、基于me数的综合性能分析模型5部分。

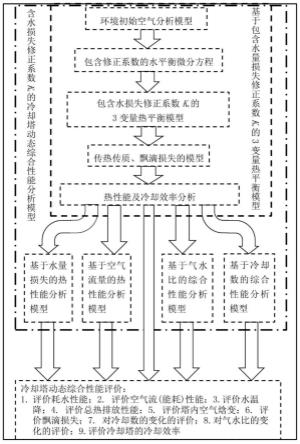

15.前述的一种冷却塔综合性能的准确评价方法,所述的基于包含水量损失kw系数的3变量热平衡模型又分为,环境初始空气分析模型、含修正系数的水平衡微分方程、包含水损失修正系数kw的3变量热平衡模型、传热传质、飘滴损失的模型、热性能及冷却效率分析。包含水量损失kw系数的3变量热平衡模型将依次根据环境气候条件和冷却塔设备的运行条件下的实时测试数据进行分析。并获得基础数据的分析结果。

16.前述的一种冷却塔综合性能的准确评价方法,所述的包含水损失修正系数kw的3变量热平衡模型,所述计算方法是采用了水损失修正系数kw,对焓差模型进行了准确的修正。进一步地得到了包含水损失系数的冷却数、气水比。

17.前述的一种冷却塔综合性能的准确评价方法,所述的基于包含水损失修正系数kw的3变量热平衡模型获得的分析结果。可以分别获得基于水量损失的综合性能分析模型、基于空气流量的综合性能分析模型、基于气水比λ的综合性能分析模型、基于冷却数(me数)的综合性能分析模型。也可以根据项目的目的,选择混合的组合模型对冷却塔进行综合性能分析评价。

18.前述的一种冷却塔综合性能的准确评价方法,所述的方法如说明书附图1,一种冷却塔综合性能准确的评价方法的流程示意图。具体是先从环境初始空气与冷却塔设备运行的实时测试结果,采用通用的环境初始空气分析模型获得初始分析值;然后根据含修正系

数的水平衡微分方程获得水量损失数据的结果;接着采用包含水损失修正系数kw的3变量热平衡分析模型获得交换热(总热排放)、塔出口空气状态变化(空气的热焓、温度、湿度比);然后分别根据传热传质、飘滴损失模型分析获得蒸发热、飘滴损失的实时结果;接着是热性能及冷却效率分析,最后分别建立包含水损失的基于水量损失的综合性能分析模型、基于空气流量的综合性能分析模型、基于气水比λ的综合性能分析模型和基于me数的综合性能分析模型,以根据项目的目的选择相应的分析模型获得的结果,对冷却塔动态综合性能的评价。

19.前述的一种冷却塔综合性能的准确评价方法,所述的含水损失修正系数kw的冷却塔动态综合性能分析模型与冷却塔动态综合性能评价,具体如下:

20.一.基于包含水量损失修正系数kw的3变量热平衡模型

21.1.环境初始空气分析模型:

22.环境空气温度对应的饱和水蒸气压力计算采用式(1)如下:

[0023][0024]

式中:p"是饱和水蒸气压力(kpa)、t是开尔文温度(k);

[0025]

环境空气湿度比d1(kg/kg da)的计算采用方程(2):

[0026][0027]

式中:为空气相对湿度;p为大气压(pa);

[0028]

湿空气的焓i1(kj/kg)采用如下方程(3):

[0029]

i=1.005t d(2500.8 1.842t)

ꢀꢀ

(3)

[0030]

式中:i为空气焓(kj/kg)、t为空气干球温度(℃)、d为空气湿度比(kg/kg da);

[0031]

湿空气的密度采用如下方程(4)计算:

[0032][0033]

式中:ρ为湿空气的密度(kg/m3);

[0034]

2.包含修正系数的水平衡微分方程

[0035]

根据含修正系数的水平衡微分方程(5),水量损失描述如下

[0036][0037]

式中dhw(m/h)为集水池液位变化、a

α

(m2)为集水池表面积、de(m3/h)为塔出口失水变化、w1(m3/h)为补水量、dm(m3/h)总水量损失、dd(m3/h)为排污损失、df(m3/h)为泄漏损失;kh为修正系数;w1为重复利用水量或称为回用水量(m3/h);如果液位上升,a

α

*dhw变为负值。否则,符号为正;当没有排污损失和泄漏损失时,总水量损失等于塔出口水量损失;当循环水系统存在排污损失,或泄漏损失并能被测量时,这个方程也适用于这种条件下的计算;

[0038]

3.包含水损失修正系数kw的3变量热平衡模型

[0039]

空气流量由式(6)计算,

[0040]

g=aυp

ꢀꢀ

(6)

[0041]

其中g(kg/s)为空气流量、a(m2)为淋水面积、υ(m/s)为塔内风速、ρ(kg/m)为塔内空气密度,由式(14)和式(4)迭代得到;

[0042]

冷却塔内的空气流量与循环水流量的比λ按式(7)计算:

[0043]

λ=g/w

ꢀꢀ

(7)

[0044]

采用能量平衡原理的热平衡方程,假设同时进入微分单元的空气焓增量等于内部水的热损失;当进入微分单元的水量为w(kg/s)时,t

w1

(℃)为进水温度;进入微分单元的热量是wct

w1

,微分单元中剩余水的热含量为(w

–

de)(t

w1

–

dtw)c,dtw(℃)是水温降的变化,微分单元水的总热损失为wct

w1

–

(w

–

de)(t

w1

–

dtw)c,得如式(8)所示热平衡方程,

[0045]

dq=gdi=wcdtw c(t

w1-dtw)de

ꢀꢀ

(8)

[0046]

冷却塔内的热质交换根据包含水损失修正系数kw的3变量热平衡模型如式(9)所示:

[0047][0048]

式中,c(kj/kg

·

℃)为水的比热、di(kj/kg)为空气焓变。kw是水损失修正系数,如式(10)所示;

[0049][0050]

式(9)分离变量并积分获得式(11):

[0051][0052]

式中,右边的部份被称为特征数,并用me’表示,指的是根据设计冷却塔的尺寸确定所需要达到的冷却效果,如式(12)所示。

[0053][0054]

式(11)的左边是被称为冷却数,用me表示,指的是根据热负荷确定所能达到的冷却效果,如式(13)所示。

[0055][0056]

在冷却塔设计条件下,当给定热负荷即塔的进、出口水温和循环水流量,计算冷却数并与冷却塔的特征数相等,并确定冷却塔在设计条件下的尺寸。

[0057]

4.传热传质、飘滴损失的模型

[0058]

塔出口空气焓由式(8)计算,根据塔内空气已饱和的原因,将饱和线上的温度范围(24℃~39℃)与相应的焓值进行拟合,得到式(14)计算塔出口空气温度,

[0059]

t

′2=19.179lni-58.256

ꢀꢀ

(14)

[0060]

由式(15)计算出塔出口空气的湿度比d2(kg kg

–1da),

[0061]

d2=(i-1.005*t

′2)/(2500.8 1.842*t

′2)

ꢀꢀ

(15)

[0062]

塔出口空气中总含水率dc(kg/kg da)计算采用式(16),

[0063]

dc=d1 e/g

ꢀꢀ

(16)

[0064]

式中塔入口空气湿度比为d1(kg/kg da);

[0065]

空气饱和由式(17)确定:

[0066]

ec=dc d2ꢀꢀ

(17)

[0067]

当dc大于d2时,此时空气是饱和的,相反,是不饱和。

[0068]

式(18)由式(16)微分得到,计算空气含水量的变化ddc。

[0069]

ddc=de/g

ꢀꢀ

(18)

[0070]

蒸发损失de(kg/s)由式(19)计算,

[0071]de

=(d

2-d1)g

ꢀꢀ

(19)

[0072]

飘滴损失ee(kg/s)采用式(20)计算,

[0073]ee

=(d

c-d2)g

ꢀꢀ

(20)

[0074]

5.热性能及冷却效率分析

[0075]

蒸发潜热q

l

(w)由式(21)计算,

[0076]ql

=rdeꢀꢀ

(21)

[0077]

式中r(kj/kg)为与水温对应的蒸发潜热;

[0078]

根据式(8),总交换热量即总热排放量可由式(22)得到,

[0079]

dq=wcdtw ct

w1

de-cdedtwꢀꢀ

(22)

[0080]

式中dq(w)为总热流量,由实测数据直接分析得出;

[0081]

用式(23)计算蒸发热与总热之比ηe,

[0082]

ηe=qi/dq

ꢀꢀ

(23)

[0083]

将15℃~30℃范围内的环境初始空气湿球温度t'

wb

(℃)与相应的空气焓i1拟合得到式(24),并求解t'

wb

,

[0084][0085]

最后,利用式(25)对冷却效率η进行分析;

[0086]

η=(t

w1-t

w2

)/(t

w1-t

′

wb

)

ꢀꢀ

(25)

[0087]

以上结果是基于包含水损失修正系数kw的3变量(di、de和dtw)热平衡模型直接分析得出的。

[0088]

二.基于水量损失的综合性能分析模型

[0089]

根据湿式冷却塔的运行特点,通过湿式冷却塔内水量损失的变化(de)分别与空气流、空气焓变(di)、水温降(dtw)、冷却数(me数)和总热进行拟合,统称为基于水损失的热性能分析模型,式(26)描述了塔内空气流与水损失的变化规律,

[0090]

ge=aede

±ce

ꢀꢀ

(26)

[0091]

式中ge为拟合得到的空气流量值,其中单位同前。ae为拟合系数,ce为常数,并且,式中的下标表示这些是水损失的热性能拟合模型,以示区别,下文内也是类似的。也可拟合为其它接近的曲线形式。例如多项式g=ae2 be c(其中,a、b、c可以为负值或正值或0),或对数或指数形式的方程,在本文内下面介绍的拟合方程同样如此。

[0092]

塔内总热dq由式(8)计算,并与de拟合得到式(27):

[0093]

dqe=a

′ede

±c′eꢀꢀ

(27)

[0094]

此方程中,a'为系数,c'为常数;上标

“′

、"、

′

"、""和""

′”

表示各拟合式中的系数有

别,常数也如此,对应各自的拟合式,下同。并且拟合式也可拟合为其它曲线同上。略。

[0095]

通过将水量损失与塔内空气焓变di拟合得到式(28):

[0096]

die=a

″ede

±c″eꢀꢀ

(28)

[0097]

将水量损失与循环水温降dtw拟合获得式(29)

[0098]

dt

we

=a

″′ede

±c″′ꢀꢀ

(29)

[0099]

将水量损失与me数拟合,得式(30):

[0100]

mee=a

″″ede

±c″″eꢀꢀ

(30)

[0101]

将水量损失与气水比拟合,得式(31):

[0102]

λe=a

″″′ede

±c″″′eꢀꢀ

(31)

[0103]

以上式(26)到式(31)统称为基于水量损失的综合性能分析模型。

[0104]

三.基于空气流量的综合性能分析模型

[0105]

将塔内空气流量g分别与水量损失、水温降、塔进、出口空气焓变、总交换热、冷却数(me数)进行拟合,得式(32)~式(37),拟合方程中的下标为g表示本模型与有别于其它方程。上标意义同上。

[0106]

deg=agg

±cg

ꢀꢀ

(32)

[0107]

空气流量g与循环水温降de的拟合式(32),

[0108]

dt

wg

=a

′gg

±c′gꢀꢀ

(33)

[0109]

空气流量g与塔进、出口空气焓变di的拟合式(33)为,

[0110]

dig=a"gg

±

c"gꢀꢀ

(34)

[0111]

空气流量g与总热交换量dq的拟合式(34)为,

[0112]

dqg=a

″′gg

±c″′gꢀꢀ

(35)

[0113]

将基于空气流量与冷却数me拟合获得式(35):

[0114]

meg=a

″″′gg

±c″″′gꢀꢀ

(36)

[0115]

将基于空气流量与冷却数me拟合获得式(35):

[0116]

λg=a

″″′gg

±c″″′gꢀꢀ

(37)

[0117]

本节式(32)~式(37)是基于空气流量的热性能拟合模型,可以根据项目的目的有选择的使用具体的拟合方程。

[0118]

四.基于气水比λ的综合性能分析模型

[0119]

气水比与总交换热的拟合如式(38)所示:

[0120]

dq

λ

=a

λ

λ

±cλ

ꢀꢀ

(38)

[0121]

气水比与冷却数(me数)的拟合如式(39)所示:

[0122]

me

λ

=a

′

λ

λ

±c′

λ

ꢀꢀ

(39)

[0123]

气水比与循环水温降的拟合如式(40):

[0124]

dt

wλ

=a

″

λ

λ

±c″

λ

ꢀꢀ

(40)

[0125]

气水比与塔内空气焓变的拟合如式(41):

[0126]

di

λ

=a

″′

λ

λ

±c″′

λ

ꢀꢀ

(41)

[0127]

气水比与水量损失的拟合如式(42):

[0128]

de

λ

=a

″″

λ

λ

±c″″

λ

ꢀꢀ

(42)

[0129]

通过基于气水比的热性能模型的式(38)~式(42)可以获得相应的冷却塔动态运

行条件下的参数值,以评估塔的运行效果。

[0130]

五.基于me数的综合性能分析模型

[0131]

me数与总交换热量的拟合如式(43)所示

[0132]

dq

me

=a

me

me

±cme

ꢀꢀ

(43)

[0133]

me数与循环水温降的拟合如式(44):

[0134]

dt

wme

=a

″

me

me

±c″

me

ꢀꢀ

(44)

[0135]

me数与循环塔内空气焓变的拟合如式(45):

[0136]

di

me

=a

″′

me

me

±c″′

me

ꢀꢀ

(45)

[0137]

me数与水量损失的拟合如式(46):

[0138]

de

me

=a

″″

me

me

±c″″

me

ꢀꢀ

(46)

[0139]

me数与空气流量的拟合如式(47):

[0140]

dg

me

=a

″″′

me

me

±c″″′

me

ꢀꢀ

(47)

[0141]

通过基于me数的热性能模型的式(43)到式(47)可以获得相应的冷却塔动态运行条件下的参数值,用于评估塔的实际运行效果。

[0142]

六.冷却塔动态综合性能的评价

[0143]

根据以上步骤,可以得到所述含水损失修正系数kw的冷却塔动态综合性能分析模型的结果,然后有选择的使用适当的规律对动态运行条件下的冷却塔进行准确的综合性能评价。特别是可以采用以包含水损失的冷却数、气水比、水损失规律对冷却塔进行耗水性能、水温降、空气焓变、空气流量、飘滴损失、热排放和冷却效率的综合性能评价。也可将含水损失修正系数kw的冷却塔动态综合性能分析模型,通过相应的软件编制计算机应用程序,将数据接入计算机或将监测冷却塔的自动数据采集系统的数据与计算机相连接,以获得动态运行条件下的冷却塔的性能分析结果(测试与计算数据量不少于连续6小时;然后,根据连续测试并分析的数据结果,进行冷却塔动态综合性能评价。

[0144]

本发明的有益效果

[0145]

1、本发明一种冷却塔综合性能的准确评价方法是含水量损失修正系数kw的冷却塔3变量热平衡模型。其中,包括基于包含水量损失修正系数kw的热平衡方程、冷却数(me数)、气水比分别与水损失、空气流量、总热、水温降和空气焓变的详细、准确的分析方法。其中,主要采用了包含水损失修正系数kw的3变量热平衡方程。从水损失修正系数kw对焓差模型的不足进行了准确的修正。并分析获得准确的包含水损失的me数、总热、空气焓变、气水比、耗水性能和冷却效率。这为冷却塔的综合性能的准确评价提供了条件。

[0146]

2、本发明一种冷却塔综合性能的准确评价方法采用含修正系数的水平衡微分方程对水量损失的分析提供了简便准确的分析条件。获得了与实际运行相匹配的水量损失结果。为后续的热性能、耗水性能、me数分析提供支持。

[0147]

3、本发明一种冷却塔综合性能的准确评价方法采用基于冷却数(me数)的综合性能分析模型,以获得的水量损失、空气流量(对于机械通风冷却塔还指的是风机的功率能耗性能)、空气焓变、水温降和总热变化的规律,并评价各自的性能特点。为冷却塔动态综合性能评价提供支持。

[0148]

4、本发明一种冷却塔综合性能的准确评价方法采用了准确的基于气水比λ的热性能模型,对冷却塔的总热交换量、me数、循环水温降、空气焓变和水量损失的综合性能进行

详细准确的评价,特别适用于在动态运行条件下的冷却塔的综合性能评价。

[0149]

5、本发明一种冷却塔综合性能的准确评价方法采用基于包含水量损失的3变量热平衡模型对冷却塔的设计提供准确的设计方案。可以得到准确的冷却数、和对应的特征数,这为准确地确定冷却塔的结构尺寸和空气流量和确定冷却塔的性能优化提供支持。

[0150]

6、本发明一种冷却塔综合性能的准确评价方法采用含水量损失修正系数的冷却塔动态综合性能分析模型,其中可以根据需要方便地组合成冷却塔所需要的设计模型、新塔的综合性能的验收评价模型、在用塔的优化模型和在用塔的常规检测模型的不同领域。根据模型塔的测试,将获得的塔内空气流、水损失、空气焓变、总热,冷却数和气水比,并根据需要选择所对应的性能变化曲线进行与新建塔的初次测试结果进行对比分析,以评价新建塔的性能是否达到设计预期。最后,给出动态运行条件下的冷却塔是否是高效、经济运行的结果,并给出在提高冷却效率的前提下的节能、节水的建议。

附图说明

[0151]

附图1:一种冷却塔综合性能的准确评价方法的示意图。

[0152]

附图1详细地说明了一种冷却塔综合性能的准确评价方法的总体构成框架。本方法由含水损失修正系数kw的冷却塔动态综合性能分析模型,其中包括基于包含水量损失修正系数kw的3变量热平衡模型、基于气水比λ的综合性能分析模型和基于空气流量的综合性能分析模型、基于气水比λ的综合性能分析模型和基于me数的综合性能分析模型5个分析模型共同组合对数据进行处理。并给出冷却塔动态综合性能评价的结果和建议。也可以根据需要组合成不同的形式以匹配相适应的项目需求。本附图1中的模型结构形式与本发明在说明书中所描述的技术方案和权利要求书中的局部分析模型程序相一致,从而达到准确评价冷却塔综合性能的目的。

[0153]

附图2:空气流量、水量损失、me和λ的动态变化图。(注:本说明书中仅提供一个测试案例的动态运行数据,分析过程中得到各项综合分析模型的拟合结果。如附图2-附图9所示。在实际应用中,可根据所获得的案例数据根据项目需要,选择相适应的组合分别进行拟合,可以得到不同的拟合方程,如二项式方程、对数方程、指数方程)。

[0154]

附图2说明了塔内的空气流量和水量损失随时间变化的动态运行结果。以对冷却塔动态运行条件下的耗水性能进行评价。

[0155]

附图3:冷却塔的水量损失、空气焓变、水温降、总热交换量和空气流量的动态变化图。

[0156]

附图3说明了冷却塔在动态运行条件下的各参数值处于变化状态的运行结果。

[0157]

附图4:冷却塔的水量损失分别与空气流量、空气焓变和水温降的拟合。

[0158]

附图4说明了空气流量、空气焓变和水温降随水量损失动态变化。

[0159]

附图5冷却塔水量损失分别与气水比、总热交换量和me数的拟合。

[0160]

附图5说明了气水比、总热交换量和me数在冷却塔动态运行条件下随水量损失的变化结果。

[0161]

附图6:空气流分别与气水比与和me数的拟合规律。

[0162]

附图6是介绍了me数和气水比随空气流量变化而变化的结果。

[0163]

附图7:冷却塔内空气流量分别与空气焓的变化、水温降、总热交换量和水量损失

的拟合。

[0164]

附图7介绍了塔内空气流量分别对空气焓的变化、水温降、总热交换量和水量损失的影响。

[0165]

附图8:冷却塔气水比分别与me数、空气焓变、水温降、总热交换量和水量损失的拟合。

[0166]

附图8介绍了me数、空气焓变、水温降、总热交换量和水量损失随气水比变化的影响结果。

[0167]

附图9:冷却塔me数分别与空气焓变、水温降、总热交换量、水量损失和空气流量的拟合。

[0168]

附图9介绍了空气焓变、水温降、总热交换量、水量损失和空气流量随me数变化的影响结果。

具体实施方式

[0169]

下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0170]

本发明的实施例

[0171]

a)含水损失修正系数kw的冷却塔动态综合性能分析模型部分:

[0172]

实施例1:冷却塔性能评价的准确方法,主要的步骤如下:

[0173]

(1)根据上述环境初始空气分析的模型,计算得到初始空气参数的湿度比、空气焓、密度。

[0174]

(2)利用含修正系数的水平衡微分方程(5)计算获得冷却塔总损失水量;

[0175]

(3)利用基于包含水量损失修正系数kw的3变量热平衡模型获得塔出口空气焓和空气焓变;并采用饱和空气判别式确定空气是否是饱和状态。

[0176]

(4)利用传热传质、飘滴损失模型中的饱和空气焓与相应温度的拟合方程得到塔出口饱和空气温度、湿度比和密度。接着计算蒸发损失和飘滴损失;

[0177]

(5)利用热性能及冷却效率分析获得蒸发热、总热。

[0178]

(6)利用饱和空气焓与饱和空气温度的拟合方程计算环境空气湿球温度,最后根据冷却效率方程计算冷却塔的冷却效率。

[0179]

(7)获得冷却塔热性能、冷却效率在动态运行条件下的分析结果。

[0180]

实施例2:一种冷却塔综合性能的准确评价方法,主要基于水损失的综合性能分析模型对冷却塔进行分析,步骤如下:

[0181]

(1)利用水损失与气水比的拟合规律,分析水量损失的变化对气水比的影响以及变化趋势的分析。

[0182]

(2)接着采用水损失与me数的拟合规律,分析me数随水损失的变化的结果和趋势。

[0183]

(3)采用水损失分别与总热、水温降和空气焓变拟合分析相对应的结果随水损失变化的规律。

[0184]

基于水损失的热性能分析模型获得了动态运行条件下的冷却塔热性能、气水比、me数随水量损失变化的规律。这也是比较容易观察到冷却塔运行效果的方式。

[0185]

实施例3:一种冷却塔综合性能的准确评价方法,主要基于气水比λ的综合性能分析模型的步骤如下:

[0186]

(1)利用塔内气水比分别与水量损失、空气流量、空气焓变、水温降的变化和me数进行拟合,获得相对应的变化规律;

[0187]

(2)分别根据拟合获得的变化规律进行综合性能的分析评价。

[0188]

实施例4:一种冷却塔综合性能的准确评价方法,主要基于me数的综合性能分析模型的分析,步骤如下:

[0189]

(1)利用前述的包含水量损失的3变量热平衡模型获得的冷却塔的me数,并分别与水量损失、空气流量、空气焓变、水温降的变化和气水比进行拟合,获得相对应的变化规律;

[0190]

(2)分别根据拟合获得的变化规律进行水量损失、空气流量、空气焓的变化、水温降的变化和气水比的综合性能的分析评价。

[0191]

b)冷却塔动态综合评价部分

[0192]

根据上述的实施例1-4的分析结果,对动态运行条件下的冷却塔综合性能、冷却效率进行准确的评价,采用me数、气水比和水量损失从冷却塔设备的耗水性能、通风性能或通风的能耗性能(对于机械通风冷却塔适用)、再对冷却水温降进行评价、然后是根据蒸发热和总热量评价冷却塔的热性能指标、最后是对冷却塔进行冷却效率的评价,以给出动态运行条件下的冷却塔是否是高效、经济运行的结果;并给出在提高冷却效率的前提下的节能、节水的建议。

[0193]

应用实例:

[0194]

根据在贵州盘江精煤股份有限公司火铺矸石发电厂实施的对冷却塔的测试,数据结果见表1。对该企业自然通风湿式冷却塔进行热性能、冷却效率进行评价。该发电厂的2座自然湿式冷却塔高60m,集水池平面直径42m,淋水面积各为约为1000m2,额定循环水流量为9720m3/h。

[0195]

当测试机械通风湿式冷却塔时,塔的通风量与风机的功率应同时测试,并计算空气流量与功率变化,以确定和评价通风量和风机的性能(其余的分析模型和评价内容相同,略)。

[0196]

测试时,该厂未有排污损失水量,并忽略泄漏损失水量,为此,冷却塔水量损失就简化为等于蒸发损失和飘滴损失的水量。

[0197]

表1测试数据汇总

[0198][0199]

注:1.液位数据在计算时,当时数据减前一个数据得到液位变化量;2.塔内风速采用平均值=(测试平均值 最小按0.1m/s)/2。3.循环水流量为两座塔的,一座塔的计算按9720/(2*3.6)=1350kg/s。

[0200]

具体的分析如下:

[0201]

1.环境初始空气分析的模型

[0202]

环境空气温度对应的饱和水蒸气压力计算采用式(1)如下:

[0203][0204]

式中:p"是饱和水蒸气压力(kpa)、t是开尔文温度(k);

[0205]

湿度比d1(kg/kg da)的计算采用方程(2):

[0206][0207]

式中:为空气相对湿度;p为大气压(pa);

[0208]

湿空气的焓i1(kj/kg)采用如下方程(3):

[0209]

i=1.005t d(2500.8 1.842t)

ꢀꢀ

(3)

[0210]

式中:i为空气焓(kj/kg)、t为空气干球温度(℃)、d为空气湿度比(kg/kgda);

[0211]

湿空气的密度采用如下方程(4)计算:

[0212][0213]

式中:ρ为湿空气的密度(kg/m3);

[0214]

2.含修正系数的水平衡微分方程

[0215]

根据含修正系数的水平衡微分方程(5),水量损失描述如下

[0216][0217]

式中dhw(m/h)为集水池液位变化、a

α

(m2)为集水池表面积、de(m3/h)为塔出口水损

失变化、w1(m3/h)为补水量、dm(m3/h)总水量损失、dd(m3/h)为排污损失、df(m3/h)为泄漏损失;kh为修正系数;w1为重复利用水量或称为回用水量(m3/h);如果液位上升,a

α

*dhw变为负值。否则,符号为正;当没有排污损失和泄漏损失时,总水量损失等于塔出口水损失;当循环水系统存在排污损失,或泄漏损失并能被测量时,这个方程也适用于这种条件下的计算。

[0218]

3.包含水量损失修正系数kw的3变量热平衡模型:

[0219]

空气流量由式(6)计算,

[0220]

g=aυρ

ꢀꢀ

(6)

[0221]

其中g(kg/s)为空气流量、a(m2)为淋水面积、υ(m/s)为塔内风速、ρ(kg/m)为塔内空气密度,由式(14)和式(4)迭代得到;

[0222]

冷却塔内的空气流量与循环水流量的比λ按式(7)计算:

[0223]

λ=g/w

ꢀꢀ

(7)

[0224]

采用能量平衡原理的热平衡方程,假设同时进入微分单元的空气焓增量等于内部水的热损失;当进入微分单元的水量为w(kg/s)时,t

w1

(℃)为进水温度;进入微分单元的热量是wct

w1

,微分单元中剩余水的热含量为(w

–

de)(t

w1

–

dtw)c,dtw(℃)是水温降的变化,微分单元水的总热损失为wct

w1

–

(w

–

de)(t

w1

–

dtw)c,得如式(8)所示热平衡方程,

[0225]

dq=gdi=wcdtw c(t

w1-dtw)de

ꢀꢀ

(8)

[0226]

冷却塔内的热质交换根据包含水损失修正系数kw的3变量热平衡模型如式(9)所示:

[0227][0228]

式中,c(kj/kg

·

℃)为水的比热、di(kj/kg)为空气焓变。kw是水损失修正系数,如式(10)所示;

[0229][0230]

式(9)分离变量并积分获得式(11):

[0231][0232]

式中,右边的部份被称为特征数,并用me

′

表示,指的是根据设计冷却塔的尺寸确定所需要达到的冷却效果,如式(12)所示。

[0233][0234]

式(11)的左边是被称为冷却数,用me表示,指的是根据热负荷确定所能达到的冷却效果,如式(13)所示。

[0235][0236]

在冷却塔设计条件下,当给定热负荷即塔的进、出口水温和循环水流量被确定后,计算冷却数并与冷却塔的特征数相等,并确定冷却塔在设计条件下的尺寸。4.传热传质、飘滴损失的模型

[0237]

塔出口空气焓由式(8)计算,根据塔内空气已饱和的原因,将饱和线上的温度范围(24℃~39℃)与相应的焓值进行拟合,得到式(14)计算塔出口空气温度,

[0238]

t

′2=19.179lni-58.256

ꢀꢀ

(14)

[0239]

由式(15)计算塔出口空气的湿度比d2(kg kg

–1da),

[0240]

d2=(i-1.005*t

′2)/(2500.8 1.842*t

′2)

ꢀꢀ

(15)

[0241]

塔出口空气中总含水率dc(kg/kg da)的计算采用式(16),

[0242]

dc=d1 e/g

ꢀꢀ

(16)

[0243]

式中塔入口空气湿度比为d1(kg/kg da);

[0244]

空气饱和由式(17)确定:

[0245]

ec=dc d2ꢀꢀ

(17)

[0246]

当dc大于d2时,此时空气是饱和的。反之,是未饱和空气;

[0247]

式(18)由式(16)微分得到,计算空气含水量的变化ddc。

[0248]

ddc=de/g

ꢀꢀ

(18)

[0249]

蒸发损失de(kg/s)由式(19)计算,

[0250]de

=(d

2-d1)g

ꢀꢀ

(19)

[0251]

飘滴损失ee(kg/s)采用式(20)计算,

[0252]ee

=(d

c-d2)g

ꢀꢀ

(20)

[0253]

5.热性能及冷却效率分析

[0254]

蒸发潜热q

l

(w)由式(21)计算,

[0255]ql

=rdeꢀꢀ

(21)

[0256]

式中r(kj/kg)为与水温对应的蒸发潜热;

[0257]

根据式(8),总交换热量即总热排放量可由式(22)得到,

[0258]

dq=wcdtw ct

w1

de-cdedtwꢀꢀ

(22)

[0259]

式中dq(w)为总热流量,由实测数据直接分析得出;

[0260]

用式(23)计算蒸发热与总热之比ηe,

[0261]

ηe=qi/dq

ꢀꢀ

(23)

[0262]

将15℃~30℃范围内的环境初始空气湿球温度t'

wb

(℃)与相应的空气焓i1拟合得到式(24),并求解t'

wb

,

[0263][0264]

最后,利用式(25)对冷却效率η进行分析;

[0265]

η=(t

w1-t

w2

)/(t

w1-t

′

wb

)

ꢀꢀ

(25)

[0266]

以上结果是基于包含水量损失的3变量热平衡模型直接分析得出的。

[0267]

6.基于水量损失的综合性能分析模型

[0268]

根据湿式冷却塔的运行特点,通过湿式冷却塔内水损失的变化(de)分别与空气流、空气焓变(di)、水温降(dtw)、me数和总热进行拟合,并且拟合式中的下标采用水损失“e”,表示这些是水量损失的热性能拟合模型的参数。式(26)描述了塔内空气流量与水量损失的变化规律,

[0269]

ge=aede

±ce

ꢀꢀ

(26)

[0270]

式中ge为拟合得到的空气流量值,其中单位同前。a为拟合系数,c为常数,也可拟

合为其它接近的曲线形式。例如多项式g=ae2 be c(其中,a、b、c可以为负值或正值或0),或对数或指数形式的方程,在本文内下面介绍的拟合方程同样如此,略。

[0271]

塔内总热dq由式(8)或(22)计算,并与de拟合得到式(27):

[0272]

dqe=a

′ede

±c′eꢀꢀ

(27)

[0273]

此方程中,a'为系数,c'为常数;上标

“′”

以示区别;下文中的上标“"、

′

"和""”表示拟合式中的系数有别,常数也是相同的,并对应各自的拟合式,下同,并且拟合式也可拟合为其它曲线同上。略。

[0274]

通过将水损失与塔内空气焓变di拟合得到式(28):

[0275]

die=a

″ede

±c″eꢀꢀ

(28)

[0276]

将水损失与水温降dtw拟合获得式(29)

[0277]

dt

we

=a

″′ede

±c″′eꢀꢀ

(29)

[0278]

将水量损失与me数拟合,得式(30):

[0279]

mee=a

″″ede

±c″″eꢀꢀ

(30)

[0280]

将水量损失与气水比拟合,得式(31):

[0281]

λe=a

″″′ede

±c″″′eꢀꢀ

(31)

[0282]

以上式(26)到式(31)统称为基于水量损失的综合性能分析模型。这个模型可以根据相应的案例数据,拟合得到具体的数据方程,以评价塔的实际运行效果。本案例的拟合数据方程,根据分析结果拟合在综合性能评价。

[0283]

7.基于空气流量的综合性能分析模型

[0284]

将空气流g分别与水损失、水温降、空气焓变、总热、冷却数(me数)进行拟合,得式(32)~式(37),拟合方程中的下标为g表示本模型与有别于其它方程。上标意义同上。

[0285]

deg=agg

±cg

ꢀꢀ

(32)

[0286]

空气流量g与循环水温降de的拟合式(32),

[0287]

dt

wg

=a

′gg

±c′gꢀꢀ

(33)

[0288]

空气流量g与塔进、出口空气焓变di的拟合式(33)为,

[0289]

dig=a

″gg

±c″gꢀꢀ

(34)

[0290]

空气流量g与总热交换量dq的拟合式(34)为,

[0291]

dqg=a

″′gg

±c″′gꢀꢀ

(35)

[0292]

将基于空气流量与冷却数me拟合获得式(35):

[0293]

meg=a

″″′gg

±c″″′gꢀꢀ

(36)

[0294]

将基于空气流量与冷却数me拟合获得式(35):

[0295]

λg=a

″″″gg

±c″″″gꢀꢀ

(37)

[0296]

本节式(32)~式(37)是基于空气流量的综合性能分析模型,可以根据项目的目的有选择的使用具体的拟合方程,以评价塔的实际运行效果。本案例的拟合数据方程,根据分析结果拟合再综合性能评价。

[0297]

8.基于气水比λ的综合性能分析模型

[0298]

气水比与总交换热的拟合如式(38)所示:

[0299]

dq

λ

=aλλ

±cλ

ꢀꢀ

(38)

[0300]

气水比与冷却数(me数)的拟合如式(39)所示:

[0301]

me

λ

=a

′

λ

λ

±c′

λ

ꢀꢀ

(39)

[0302]

气水比与循环水温降的拟合如式(40):

[0303]

dt

wλ

=a

″

λ

λ

±c″

λ

ꢀꢀ

(40)

[0304]

气水比与塔内空气焓变的拟合如式(41):

[0305]

di

λ

=a

″′

λ

λ

±c″′

λ

ꢀꢀ

(41)

[0306]

气水比与水量损失的拟合如式(42):

[0307]

de

λ

=a

″″

λ

λ

±c″″

λ

ꢀꢀ

(42)

[0308]

通过基于气水比的热性能模型的式(38)~式(42)可以获得相应的冷却塔动态运行条件下的参数值,以评估塔的运行效果。本案例的拟合数据方程,根据分析结果拟合再进行冷却塔动态综合性能评价。

[0309]

9.基于me数的综合性能分析模型

[0310]

me数与总交换热量的拟合如式(43)所示

[0311]

dq

me

=a

me

me

±cme

ꢀꢀ

(43)

[0312]

me数与循环水温降的拟合如式(44):

[0313]

dt

wme

=a

″

me

me

±c″

me

ꢀꢀ

(44)

[0314]

me数与循环塔内空气焓变的拟合如式(45):

[0315]

di

me

=a

″′

me

me

±c″′

me

ꢀꢀ

(45)

[0316]

me数与水量损失的拟合如式(46):

[0317]

de

me

=a

″″

me

me

±c″″

me

ꢀꢀ

(46)

[0318]

me数与空气流量的拟合如式(47):

[0319]

dg

me

=a

″″′

me

me

±c″″′

me

ꢀꢀ

(47)

[0320]

通过基于me数的综合性能分析模型的式(43)到式(47)可以获得相应的冷却塔动态运行条件下的参数值,用于评估塔的实际运行效果。本案例的拟合数据方程,根据分析结果拟合在综合性能评价的附图中。

[0321]

10.各项数据结果的计算结果如表2所示。

[0322]

表2.各项参数性能数据分析结果

[0323][0324][0325]

注:本数据表仅表示本测试案例所获得的分析结果。

[0326]

11.冷却塔动态综合性能评价

[0327]

根据附图1,一种冷却塔综合性能的准确评价方法的示意图介绍的冷却塔动态综

合性能评价的方法。对本案例的测试冷却塔的分析结果进行如下动态综合性能评价。

[0328]

a)水量损失性能的评价

[0329]

根据上述的分析,在表2中的数据可以对该冷却塔进行综合性能评价,在该运行条件、环境条件下,所获得的冷却塔动态效果如图2空气流量、水量损失、气水比和me数随时间的动态变化和图3空气焓变、总热交换量、水温降随时间的动态变化。

[0330]

根据表2的数据显示,水损失最小为10.8kg/s,最大为17.7kg/s。水分损失分别比13.51kg/s的平均排放值高(17.7-13.51)

×

3600/1000=15.1m3、11.8m3、2.3m3、12.2m3和1.09m3。在测试期间,超过平均标准排放总水量为42.5m3。

[0331]

在表2中,当最小和最大水损失分别是10.8kg/s和17.7kg/s时,空气流量从528kg/s到1088kg/s变化;空气焓变从56.8减少到35.4kj/kg;水温降从5.1℃增加到6.5℃;在表2中,总热交换量从30kw增加到38.5kw;气水比和me数也从0.39增加到0.81。并获得了如附图4和附图5中的拟合规律。这将极大的方便了从水损失来评价冷却塔性能的动态变化。特别是可以用水损失参数评价me数和气水比的动态变化。

[0332]

b)空气流性能评价(注:在评价机械通风冷却塔的空气流时,应根据检测到的风量和所消耗的风机的功率相结合,评价能耗性能)。

[0333]

根据本测试数据显示,本案例中空气流变化较大,如表2所示,空气流从528kg/s增加到1088kg/s,水损失从10.8kg/s增加到17.7kg/s,空气焓变从56.8减少到35.4kj/kg;水温降从5.1℃增加到6.5℃;总热从30kw增加到38.5kw;气水比和me数都从0.39增加到0.81。并分别获得了附图6和附图7的拟合规律。这将有效的解决在冷却塔性能评价中的各项性能变化的分析,为优化冷却塔设备提供分析数据的支持。

[0334]

c)气水比的性能评价

[0335]

根据表2的数据显示,当气水比从0.39增加到0.81时,空气流量从528kg/s增加到1088kg/s,水损失从10.8kg/s增加到17.7kg/s,空气焓变从56.8减少到35.4kj/kg;水温降从5.1℃增加到6.5℃;总热从30kw增加到38.5kw;气水比和me数都从0.39增加到0.81。通过分别拟合获得如附图8的规律,这将可分别对各项性能进行详细的评价,并根据以气水比为基础对设备进行优化,促进冷却塔更好的实际运行效果。

[0336]

d)me数的性能评价

[0337]

根据表2的数据显示,当me数都从0.39增加到0.81时,气水比也从0.39增加到0.81时,空气流从528kg/s增加到1088kg/s,水损失从10.8kg/s增加到17.7kg/s,空气焓变从56.8减少到35.4kj/kg;水温降从5.1℃增加到6.5℃;总热从30kw增加到38.5kw。通过分别与各项性能拟合,获得如附图9的规律。这些拟合规律的建立,将极大方便对冷却塔各项性能的分析和评价。

[0338]

如附图9所示,在动态运行条件下的冷却塔是不稳定的,me数变化较大,导致在本案例所获得的测试结果,冷却塔的总热交换量有(38.5-30)/38.5*100%=22%的变化空间,显然提高总热交换量,降低冷水温度是比较重要的。

[0339]

如附图8所示,从冷却塔的气水比的分析,提高气水比对循环水的温降效果不明显;如附图7,从空气流量的分析对提高循环水温降的效果,势必导致水量损失的增加大于水温降的增加。这就意味着用水成本增加,需要平衡成本与效益之间的关系。一般地,在机械通风冷却塔增大通风流量,还将增大动力消耗导致的功率消耗成本。为此,应根据具体的

冷却塔设备的运行条件,尽可能的满足系统对冷却性能的需求。并还需要综合考虑预期的成本费用。

[0340]

e)对冷却塔空气焓的变化的评价

[0341]

在表2中,飘滴损失从1.7kg/s增大到4.9kg/s。这个结果是随空气流从528kg/s增大到1088kg/s导致的结果。这些数据表明,飘滴损失占循环水流量的1.7/1350=0.13%到0.36%,平均达到0.245%的水负荷。这就意味着每小时该发电厂2座冷却塔将损失(0.245

×

1350/100)/

×

3.6

×

2=23.8m3/h的水量,全年飘滴损失水量将达到约20万m3/a。这是一个不可忽视的水消耗,应尽可能的减少这部分水的损失。

[0342]

f)冷却效率评价

[0343]

在表2的试验数据表明,气水比从0.39提高到0.81,冷却效率从35.5%提高到58.9%,提高了39.7%。结果表明,气流的影响使冷却效率波动幅度较大。

[0344]

在不同的气水比下,进出水温差和热水与湿球温度的温差代表了实际水温下降与可达到的最优理论效果的比值。当风量增大时,气水比相应增大,效率提高。塔内气流是影响塔内热工性能的主要因素。

[0345]

总结:根据本发明一种冷却塔综合性能的准确评价方法对该测试冷却塔进行了综合性能的分析和评价,结果表明该测试塔运行不稳定,某些运行工况达不到生产的需要,应予加强,超过标准的条件应予调整,以满足热性能、冷却效率条件下的节能减水。这是改善冷却塔低效率状况的最经济的方式,将促进能源、水、环境和技术经济的可持续平衡发展,也是基于一种冷却塔综合性能的准确评价方法的建议。

[0346]

以上所述,仅为本发明创造较佳的具体实施方式,但本发明创造的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明创造揭露的技术范围内,根据本发明创造的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明创造的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。