1.本发明涉及全自动锚护设备关键元件监测技术领域,具体是一种全自动锚护钻架关键元件监测平台和测试方法。

背景技术:

2.全自动锚护设备是当前建设智能化矿井提出的可实现自动钻孔、自动装药、上锚杆、紧固锚杆、锚杆连续供给,并具有锚钻参数设置、自动复位、本机/遥控操作、可视化监控等功能于一体的应用于煤矿巷道掘进过程中锚杆支护的智能化设备。用于掘进工作面,能将工人从繁重的体力劳动中解放出来,人员远离工作面确保安全,改善劳动环境充分保证员工健康。全自动锚护设备对于提高巷道掘进的自动化水平,降低支护工作强度、提高支护安全性与支护效率、减少锚护人员具有重要意义,同时也是市场的迫切需求,由于本身具有一定技术难度,十分有必要进行攻关。

3.全自动锚护钻架包括全自动锚杆钻架和全自动锚索钻架,由于全自动锚护设备自动化程度高,设备整体装配复杂,对一些关键元件监测成为了全自动锚护钻架装配前必需工艺流程,为了能在地面上模拟在井下使用工况,并能够实时监测全自动锚护设备关键元件运行状态,调试这些关键元件能到一个合理的运行状态,设计了一种全自动锚护钻架关键元件监测平台和测试方法,用以监测包括全自动锚杆钻架和全自动锚索钻架中关键元部件的性能监测和调试。

技术实现要素:

4.本发明为了解决全自动锚护设备中钻锚箱和进给油缸能够模拟井下工况,一方面能够使其满足独立的应有的工作性能,另一方面调试两者之间能够满足性能参数相互匹配的问题,提供一种全自动锚护钻架关键元件监测平台和测试方法。

5.本发明采取以下技术方案:一种全自动锚护钻架关键元件监测平台,包括:液压系统,液压系统包括泵站、控制系统进给油缸加载系统、钻锚箱马达加载系统和冷却系统,泵站包括变量泵组件和齿轮泵组件,其中变量泵组件用以给钻锚箱加载控制系统和进给油缸加载系统提供动力,齿轮泵一方面用以提供进给油缸加载系统中加载油缸和监测油缸低压侧油路油液补充,另一方面用以冷却系统强制循环冷却和过滤;电控系统,电控系统包括一组单联电液比例阀组和一组二联电液比例阀组,单联电液比例阀组根据电控系统的控制器输出信号控制钻锚箱加载控制系统中马达流量和压力,二联联电液比例阀组中其中一片阀根据电控系统的控制器输出信号控制进给油缸加载系统中油缸流量和压力,另外一片阀控制监测进给油缸压力和流量。

6.进给油缸加载系统包括加载油缸和连接装置,连接装置连接被试油缸和加载油缸,根据被试油缸外形尺寸选择相应地连接装置,保证试验可靠性和安全性。

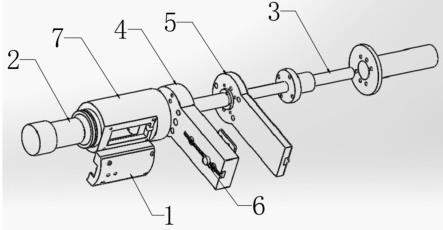

7.钻锚箱马达加载系统包括马达扭矩加载装置、扭矩测试仪和马达连接装置,马达连接装置连接马达与马达扭矩加载装置之间,扭矩测试仪对扭矩进行测试。为了节省安装

空间,马达扭矩加载装置与扭矩测试仪设计为一体马达连接装置连接被试马达与马达加载装置,根据监测马达安装尺寸及输出轴选择相应连接装置。

8.冷却系统包括马达加载装置冷却和液压系统冷却,马达加载装置通过内部摩擦片来提供负载,摩擦片产生热量需要通过冷却系统冷却,马达加载装置外部壳体留有进出水接口,而液压系统中产生热量也需要通过水冷却器来冷却,水冷却系统中高压水一部分水进入马达加载装置进水接口中,另一部分水进入液压系统水冷冷却器进水接口中,马达加载装置冷却后水和冷却器中水合流最后流回水箱中。

9.与现有技术相比,本发明提供一种全自动锚护设备关键元件监测平台及测试方法,解决全自动锚护设备中钻锚箱和进给油缸能够模拟井下工况,一方面能够使其满足独立的应有的工作性能,另一方面调试两者之间能够满足性能参数相互匹配。该监测平台可同时对多个自动锚护设备中关键元件(钻锚箱马达和进给油缸)进行加载监测,并通过对加载系统的参数(加载扭矩和加载力)调整,实现对关键元件模拟监测试验。在监测过程中实时采集各关键元件(钻锚箱马达和进给油缸)的转速、力、扭矩、位移、速度、温度等参数。

附图说明

10.图1为本发明提出一种全自动锚护钻架关键元件监测平台各系统布置图;图2为主体框架结构示意图;图3为本发明提出一种全自动锚护钻架关键元件监测平台液压原理图;图4为本发明提出一种全自动锚护钻架关键元件监测平台电气系统主电路图;图5为本发明提出一种全自动锚护钻架关键元件监测平台电气plc回路图;图6为本发明提出一种全自动锚护钻架关键元件监测平台电气控制回路图。

具体实施方式

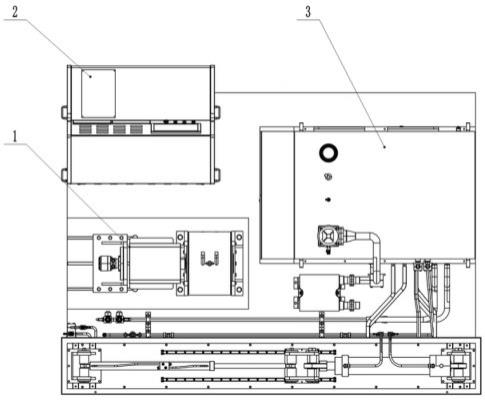

11.下面将结合示意图对其进行说明,如图1所示,所述全自动锚护钻架关键元件监测平台包括液压系统1、电控系统2以及主体框架结构3。

12.如图2所示,液压系统1包括液压油箱1.1、变量柱塞泵1.2、电机1.3、高压过滤器1.4、流量传感器1.5、单联阀组1.6、二联阀组1.7、被试马达1.8、马达扭矩加载仪1.9、被试油缸1.10、加载油缸1.11、油缸保护阀组1.12、高压过滤器组件1.13、和齿轮泵1.14。变量柱塞泵1.2通过电机1.3驱动,吸油口与液压油箱1.1连接,出口与高压过滤器1.4连接,高压过滤器1.4出口与流量传感器1.5连接,流量传感器1.5出口与单联阀组1.6连接,单联阀组1.6与二联阀组1.7通过内部阀片间连通,单联阀组1.6工作油口a1和b1与被试马达1.8连接,被试马达1.8输出轴与马达扭矩加载仪1.9连接,二联阀组1.7工作油口a2和b2与被试油缸1.10连接,二联阀组1.7工作油口a3和b3与加载油缸1.11连接,被试油缸1.10活塞杆与加载油缸1.11活塞杆连接,二联阀组1.7工作油口a2、b2和a3、b3与油缸间装有保护阀组1.12,该阀组主要由2件液控单向阀1.12.1、2件安全阀1.12.2和2件单向阀1.12.3组成,在阀块内部对称布置,齿轮泵1.14出口与高压过滤器组件1.13连接,高压过滤器组件1.13出口一路与保护阀组1.12t口连接,一路与冷却器1.15连接。

13.电控系统2包括一组单联电液比例阀组和一组二联电液比例阀组,单联电液比例阀组根据电控系统2控制器输出信号控制马达加载控制系统1.9中马达流量和压力,二联联

电液比例阀组中其中一片阀根据电控系统2控制器输出信号控制进给油缸加载系统1.11中加载油缸流量和压力,另外一片阀控制要监测油缸压力和流量。

14.主体框架结构3主要包括底座3.1、油缸加载座3.2和马达加载座3.3,底座3.1用以安装泵站和阀组,油缸加载座3.2主要安装加载油缸和被试油缸,马达加载座3.3用以安装马达扭矩加载装置。

15.图4为进给油缸加载系统1.11和钻锚箱马达加载系统1.9主电路图。钻锚箱加载控制系统可根据实际使用工况设定输入加载扭矩的变化曲线,可实现方波、三角波、正弦波加载,或者复合波形加载。

16.进给油缸加载系统1.11可根据实际使用工况设定输入加载力的变化曲线。其加载力可实现方波、三角波、正弦波加载,或者复合波形加载。也可实现钻锚箱马达和进给油缸同时进行加载监测的要求,同时加载的马达和油缸可独立调节压力和流量。

17.如图5和图6,电控系统2主要采用工控机 plc的方式来实现对液压系统的测量控制。其工控机用于测量数据的采集、计算、保存、重放等功能,其中采集由额外配置的高速采集卡对液压系统中压力、流量等进行测量以及输出指令信号,保证监测精度满足设备使用要求。plc负责液压系统中逻辑信号测控,包括液位开关、温度开关、过滤器、电机过载等故障信号的读取和电机启停、电磁阀的控制等。

18.方法一、通过该监测平台可以监测油缸。将被监测的油缸安装于油缸加载座3.2上,其活塞杆端与加载油缸1.11连接,另一端与油缸加载座3.2连接,通过调节加载油缸1.11端油缸保护阀组1.12电磁铁输入信号,控制加载缸1.11输出力,而被试油缸1.10根据施加负载输出相应压力,以匹配相应负载,加载缸中装有位移传感器,被试油缸位移可通过该位移传感器获得数据,因而可计算出油缸速度,其输出力可根据程序中编好算法计算得出。

19.方法二、通过该监测平台可以监测马达。将被监测的马达安装于马达加载座3.3上,被测试马达输出轴与扭矩加载仪1.9连接,马达安装法兰与马达加载座3.3连接,通过调节扭矩加载仪1.9输入信号,控制扭矩加载仪1.9输出扭矩,而被试马达1.8根据施加负载输出相应压力,以匹配相应负载,扭矩加载仪1.9装有扭矩测试传感器和转速传感器,被试马达输出扭矩可通过该扭矩传感器和转速传感器得到输出扭矩和转速,因而可计算出马达输出扭矩和转速,其理论输出扭矩可根据程序中编好算法计算得出理论数据,根据实际传感器和理论计算数据作比较在显示界面中显示。

20.方法三、通过该监测平台可同时监测油缸和马达同时加载,模拟全自动钻架中进给油缸在进给时钻箱或锚箱旋转这一工况。根据实际工况提供输入信号给进给油缸加载缸中保护阀组1.12电磁铁输入信号,该信号可以根据实际工况编辑其曲线,同时根据实际工况中岩石硬度提供马达扭矩加载仪1.9输入信号,模拟实际打钻需要扭矩,该信号也可根据实际工况中岩石硬度情况编辑其信号输入曲线,当两者同时提供信号时,可测试出其油缸运动速度、输出力、输出位移、马达输出扭矩和输出转速,并可计算出其控制阀的匹配性能,根据其监测结果可继续优化其控制阀的输入信号。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。