1.本发明属于机械传动和液压传动领域,涉及一种支撑液压缸的设计,该装置可广泛应用于车辆和工作平台等领域的支撑和调平。

背景技术:

2.车辆和工作平台,因为工作的需要,常常需要液压缸支撑和调平。由于车辆变形和地面不平等因素,液压缸是固定安装,其会随车辆有较大的变形。因此液压缸除了受到沿着活塞杆方向的径向力,还会受到垂直活塞杆方向的侧向力,图1是本液压缸安装示意图。而常用的液压缸主要承受径向载荷,并不能承受侧向载荷,侧向载荷常常导致接触的滑动副磨损而粗糙,从而导致密封件磨损,活塞杆拉伤和液压缸泄漏,因此需要对普通液压缸进行优化。

3.目前涉及到这种液压缸的研究鲜见,“一种垂直油缸”cn202811645u,主要介绍了一种垂直支撑液压缸的组成结构。“一种用于支撑的液压缸”cn106979187b,介绍了一种垂直支撑液压缸,通过改变接触材料,控制配合来保证侧向力对密封件不产生破坏。

技术实现要素:

4.要解决的技术问题

5.为了避免现有技术的不足之处,本发明提供一种新型支撑的液压缸,通过改变液压缸的结构,来保证侧向力对密封件不产生破坏。

6.技术方案

7.一种支撑液压缸,包括托盘、前缸盖和轴头、活塞、活塞杆、缸筒、油口a、油口b、后缸盖、中心管,其特征在于在缸筒外侧增加了外壳体,外壳体与活塞杆的上端采用螺纹刚性连接;缸筒内侧与活塞杆相互滑动,外侧与外壳体相互滑动;在外壳体和缸筒之间安装滑动轴承,外壳体和缸筒通过上滑动轴承和下滑动轴承能够来回滑动。

8.所述的外壳体上靠近底部设有两个圆形凸台,两凸台的间距为平台的安装距离。

9.所述的上滑动轴承固定连接在缸筒上,下滑动轴承固定连接在外壳体。

10.在活塞与缸筒之间设有密封圈。

11.在后端盖与活塞杆之间设有密封圈。

12.有益效果

13.本发明提供的一种支撑液压缸,通过改变普通液压缸的结构,在缸筒上增加了上滑动轴承、下滑动轴承和外壳体,同时将外壳体与活塞杆用螺纹刚性连接,因此加强液压缸的刚性,从而减少结构件的变形。同时让上滑动轴承、下滑动轴承为主要支撑件,从而调大密封圈处金属结构件的接触间隙,即使偏载变形也不让此处金属结构件的接触,从而保证密封件接触面的表面质量,降低密封圈被磨损的风险。

附图说明

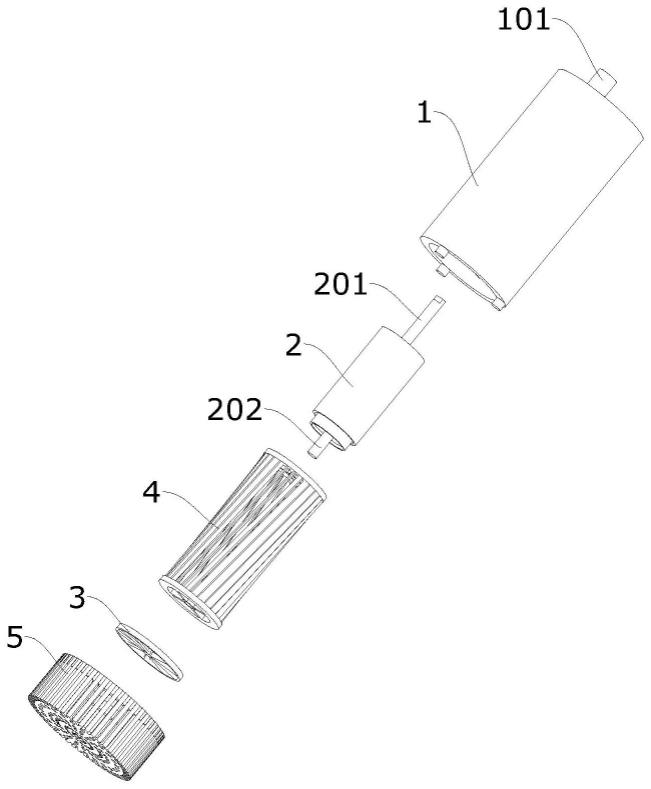

14.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

15.图1本液压缸支撑平台示意图。

16.图2是本液压缸示收回意图。

17.图3是本液压缸示外伸意图。

18.1-托盘、2-前缸盖和轴头、3-密封圈、4-活塞、5-活塞杆、6-缸筒、7-油口a、8-油口b、9-后缸盖、10-上滑动轴承、11-中心管、12-外壳体、13-安装面、14-下滑动轴承、15-平台、16-有杆腔、17-无杆腔。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

20.本发明提供一种可靠的支撑液压缸。该液压缸能支撑车辆和平台,包括托盘1、前缸盖和轴头2、密封圈3、活塞4、活塞杆5、缸筒6、油口a 7、油口b 8、后缸盖9、上滑动轴承10、中心管11、外壳体12和下滑动轴承14。托盘1通过螺钉安装在地面上,前缸盖和轴头2固连在托盘1上,中心管11位于缸筒6中心,中心管11外侧是活塞杆5,在活塞杆5与缸筒6之间设有活塞4,进出液压油口a7、油口b 8都布在活塞杆5上,通过活塞杆5内部结构和中心管11构成液压缸的有杆腔和无杆腔。后缸盖9位于活塞杆5上端。在活塞4与活塞杆5之间设有密封圈3,活塞4与缸筒6之间设有密封圈3。

21.活塞4通过上面挡圈和活塞杆5连接在一起,中间设有密封防泄露。缸筒6的一端设有前缸盖和轴头2,另一端设有后缸盖9,都是通过螺纹连接,而且都装有密封圈防止泄露。活塞4可以在缸筒6内表面滑动。活塞杆5通过尾部螺纹与外壳体12相连。滑动轴承10固定连接在缸筒6上,滑动轴承14固定连接在外壳体12。缸筒6通过滑动轴承10和滑动轴承14的支撑在外壳体12的内部滑动。

22.活塞杆5内部安装有中心管11与液压缸的无杆腔相连,中心设有油口a8,为无杆腔的进出油口。同时活塞杆5端面还设有油口b7,通过内部结构沟通与液压缸的有杆腔相连,为有杆腔的进出油口。

23.参照图1、图2和图3对本液压缸的具体实施方式进行详细叙述。

24.本液压缸通过外壳体12上的安装面13固定在车辆和平台14上,安装面为外壳体12上靠近底部设有两个圆形凸台,两凸台的间距为平台的安装距离;给液压缸油口a7加压力油,前缸盖和轴头2、托盘1、缸筒6一起往下运动,直至托盘1触地后,继续运动从而改变相应位置平台高度,调整平台各个支撑液压缸活塞杆伸出长度可以调平车辆和平台。同样,给液压缸油口b8加压力油,前缸盖和轴头2、托盘1、缸筒6往上运动,直至完全收回。

25.由于支撑液压缸最大的难点是需要承受较大的侧向力,普通液压缸不能承受侧向力,在侧向力作用下长时间运行,会导致滑动副和密封圈严重磨损。本发明支撑液压缸的创新之处在于,通过改变普通液压缸的结构,加强液压缸的刚性,从而减少结构件的变形。同

时调大密封圈处结构件的接触间隙,不让此处结构件的接触,从而保证密封件接触面的表面质量,降低密封圈被磨损的风险。具体设计如下:

26.1)在缸筒6上增加了上滑动轴承10、下滑动轴承14和外壳体12,同时将外壳体12与活塞杆5用螺纹刚性连接。液压缸运动时,外壳体12和缸筒6通过上滑动轴承10和下滑动轴承14能够来回滑动。

27.2)通过安装面13固定外壳体12,液压缸运动时,缸筒6来回伸缩。

28.3)缸筒6内侧与活塞杆5相互滑动,外侧与外壳体12相互滑动。从而使液压缸最小的支撑直径由活塞杆5变成了缸筒6,增大了液压缸支撑直径,因而增加了支撑的刚性。

29.4)通过配合间隙控制,将外壳体12和缸筒6之间的上滑动轴承10和下滑动轴承14作为主要承受侧向力的位置。通过计算侧向力下缸筒6的变形,将活塞4与缸筒6之间的滑动间隙设置大于缸筒6的变形,不让活塞4与缸筒6接触,从而保证密封件接触面的表面质量,降低密封圈被磨损的风险。同样将后端盖9与活塞杆5之间的滑动间隙设置大于缸筒6的变形,不让后端盖9与活塞杆5接触,从而保证密封件接触面的表面质量,降低密封圈被磨损的风险。

30.5)由于增加了外壳体12,安装方式是通过安装面13固定外壳体12,从而安装液压缸。进出液压油口a、b都布在活塞杆5上,通过活塞杆5内部结构和中心管11沟通液压缸的有杆腔和无杆腔。

31.6)本支撑液压缸是缸筒6支撑地面,因此在缸筒6的末端设有前缸盖和轴头2、托盘1,从而使液压缸适应底面的不平。

32.本支撑液压缸已应用于支撑车辆和平台中,应用表明:该装置满足使用要求,结构合理,可推广应用于其他军工和民用等产品领域,具有很好的推广应用前景。

33.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。