1.本实用新型涉及一种冶金生产辅助设备,特别是一种回转窑内结圈在线可调式清理的装置。

背景技术:

2.回转窑主要用于冶金、建材、矿石等多种矿产物料的加热和煅烧。因原料配比和生产工艺诸多因素影响,导致回转窑生产过程中生成低熔点硅酸盐化合物,从窑口0米往窑内8m-25m之前形成海绵铁(dri)结圈。结圈在长度方向逐步呈喇叭状,8米处结圈厚度在400-600mm,逐步延伸至25m处,结圈厚度最大时可达1500mm,重量达5t。结圈在回转窑内主要有2种形态:

①

粘结在窑内,不断聚集堆积,严重时导致窑口封死,影响生产顺行;

②

随回转窑转动并聚集成大块随窑体转动而翻转,运动过程中造成划伤耐材,严重时砸坏耐材并引起窑体剧烈震动,降低了耐材的使用寿命,缩短窑役周期。

3.结圈严重时需停窑进行人工清除结圈,否则会影响回转窑设备的可用率。人工打圈包括烧圈撞圈法、急冷法和机械清圈。在回转窑结圈初期,由于结圈物结构疏松、金属铁含量较低,结圈硬度低,可以将结圈物料加热到较高的温度,结圈物料在高温达到软化点后就会变形,此时在窑内放入熔点较高的料块撞圈,利用摩擦、碰撞等方式磨削结圈。在回转窑结圈中后期,由于结圈物密实、金属铁含量较高,结圈硬度高,则烧圈撞圈法无效,需要急冷法或机械清圈,急冷法为高温下急冷方法清理结圈圈物料在急冷过程中对窑体的耐火材料损伤较大,同时窑内结圈物料的清理不彻底,清圈质量较差。机械清圈对于结圈薄而均匀的场合,可以将装有刮刀的机械臂固定于小车上,小车安装于固定框架内,刮刀伸入自转的旋转窑内,刮削结圈物料。对于结圈厚且不均匀的场合,则需要利用小型凿岩机或者风镐进行清理,现场作业人员和作业点距离近,清理过程中产生的碎片和粉尘构成作业安全风险。为了防止高温下机械的变形,目前的机械清圈需在停窑后进行清理,一般冷窑需要2天时间,停产时间长、耗时长,效率低、清理费用高,对生产影响较大。此外,结圈在圆周上的厚度分布不一样,机械清圈多为刮刀不可根据结圈厚度作相应调整,当碰到堆积物不均匀时机械臂受压过大而弯曲,使小车框架也随之变形。

技术实现要素:

4.本实用新型的技术任务是针对以上现有技术的不足,提供一种窑内结圈在线可调式清理装置,可以实现对回转窑结圈物的在线清理,且可以根据结圈厚度随时对钎头冲击位置进行实时调整。

5.本实用新型解决其技术问题的技术方案是:一种窑内结圈在线可调式清理装置,包括钎头和钎杆,其特征在于:还包括导向支架、轨道、移动总成、支撑总成、动力总成和后调装置;所述的轨道前端设有导向支架,所述的导向支架包括框架和带有通孔的导向板;所述的框架下端与轨道前端连接,内侧有滑道,导向板两侧嵌在滑道内;所述的导向板与框架之间有前调装置;所述的钎杆穿过所述导向板的通孔;所述的移动总成包括移动小车、步进

电机和锁紧机构;所述的移动小车与所述的轨道滑动连接,所述的步进电机为移动小车提供动力;所述的锁紧机构包括带有通孔的底座、门型框和锁紧油缸;所述的底座为两个,固定连接在移动小车两侧,所述通孔正下方为轨道;所述的门型框包括固定连接的横梁和两个定位销,所述的锁紧油缸两端分别连接横梁中段和移动小车;所述的定位销下端穿过所述底座的通孔;所述的支撑总成为安装有托架的支撑小车;在所述的轨道上滑动连接有支撑小车,所述的托架包括侧板和托辊,托辊通过辊架与侧板转动连接;在侧板内侧有定位槽,所述的辊架两端在定位槽内滑动,所述的辊架两端与托架的侧板之间有中调装置;所述的动力总成包括液压系统、动力油缸和液压锤;所述的液压系统安装在移动小车上,包括液压阀台、油箱、油泵、电动机和控制装置;所述的动力油缸安装在移动小车上,通过管路与所述的液压系统油路连接;所述的液压锤两端分别了连接所述的动力油缸和所述的钎杆;所述的后调装置包括滑动导向架、带有销孔的l形滑块和导向杆;所述的滑动导向架与移动小车固定连接,内侧设有插槽,插槽上多个销孔;所述的导向杆前端与液压锤后端连接,前下端有连接杆,所述的连接杆下端与与动力油缸销轴连接;所述的导向杆侧面有滑槽;所述的l形滑块下端插入插槽中;所述的l形滑块的圆柱形内端嵌入导向杆的滑槽内。

6.进一步的,上述的钎杆内有循环水道,内部通循环冷却水,进水口和出水口位于所述的钎杆后端。

7.进一步的,上述的钎头和钎杆内设置有吹氧管。

8.进一步的,还包括拖链。

9.进一步的,上述的前调装置为前升降油缸,所述的前升降油缸两端分别连接导向板中端与所述的框架的底板。

10.进一步的,上述的通孔和钎杆之间有夹紧装置,所述的夹紧装置为在导向板背侧设有多个加紧辊,加紧辊通过辊座与导向板连接,辊面与钎杆滚动连接。

11.进一步的,上述的移动小车、支撑小车与轨道的滑动连接为嵌入式滑动连接。

12.进一步的,上述的底座上设有导向套,所述的定位销下端穿过导向套插入通孔。

13.进一步的,上述的轨道与所述底座的通孔相对应的位置上开有多个定位孔。

14.进一步的,上述的中调装置为中升降油缸,所述的中升降油缸两端分别连接辊架中段和支撑小车。

15.与现有技术相比较,本实用新型具有以下突出的有益效果:

16.1、实现回转窑不停窑冷窑的情况下清理结圈,降低冷窑和清窑的维护成本,提高回转窑设备可用率;

17.2、不急冷极热,延长耐材使用寿命,回转窑窑役期从30天延长至60天,降低设备维护成本;

18.3、降低冷窑和清窑成本,降低人力和机具等消耗;

19.4、可针对不同硬度和形式的结圈,进行组合调整后清理,可根据厚度进行调节,降低清理装置损坏几率;

20.5、作业人员无需进入窑内作业,避免了人员清理过程中安全作业风险,比如跌倒、烫伤、砸伤等;

21.6、可以根据结圈厚度随时对钎头冲击位置进行实时调整,本实用新型无需出窑。

附图说明

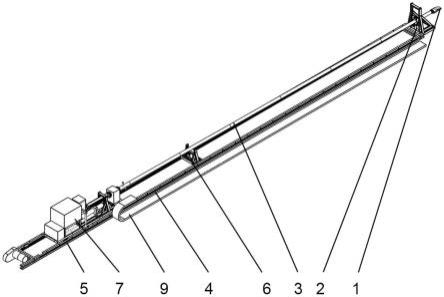

22.图1是本实用新型实施例1的结构示意图

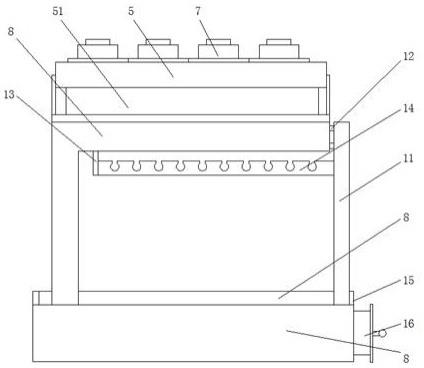

23.图2是本实用新型实施例1的导向支架结构示意图。

24.图3是本实用新型实施例1的移动总成和动力总成结构示意图。

25.图4是本实用新型实施例1的后调装置结构示意图。

26.图5是本实用新型实施例1的支撑总成结构示意图。

27.图6是本实用新型实施例2的导向支架结构示意图。

28.图7是本实用新型实施例2的支撑总成结构示意图。

具体实施方式

29.下面结合说明书附图和具体实施方式对本实用新型进一步说明。在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型申请实施例的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

30.在以下实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型申请实施例中的具体含义。

31.为了更好的进行叙述,以图1朝向回转窑内部为前,反之为后。需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”、“端”、“侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型申请实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型申请实施例的限制。

32.本实用新型包括钎头1、导向支架2、钎杆3、轨道4、移动总成5、支撑总成6、动力总成7和后调装置8。

33.如图1-5所示,实施例1中,所述的钎头1安装在钎杆3前端,用于清理结圈。

34.所述的钎杆3内有循环水道,内部通循环冷却水,进水口31和出水口32位于所述的钎杆3后端。优化方案中,在钎头1和钎杆3内还设置有吹氧管,通过吹氧的形式提高结圈点温度,达到融化结圈的目的。

35.为了便于水管和电缆的移动收卷,本实施例中还设有拖链9,用于置放冷却水管和电缆。

36.所述的轨道4前端设有导向支架2,所述的导向支架2包括框架21和导向板22。所述的框架21下端与所述的轨道4前端连接,所述的框架21内侧有滑道,导向板22两侧嵌在滑道内,可以上下移动。所述的导向板22与框架21之间有前调装置。所述的导向板22有通孔,所述的钎杆3穿过所述通孔。本实施例中,所述的前调装置为前升降油缸23。所述的前升降油缸23两端分别连接导向板22中端与所述的框架21的底板。

37.优化方案中,所述的钎杆3长达20米以上,为了减少磨损,所述的通孔和钎杆3之间

有夹紧装置,本实施例中,所述的夹紧装置为在导向板22背侧设有多个加紧辊24,加紧辊24通过辊座与导向板22连接,辊面与钎杆3滚动连接。

38.所述的移动总成5包括移动小车51、步进电机和锁紧机构。

39.所述的移动小车51与所述的轨道4滑动连接,本实施例中所述的滑动连接为嵌入式滑动连接,以保证移动小车51与所述的轨道4之间的稳定性。具体为:所述的轨道4内侧有滑道,所述的移动小车51的行走轮在滑道内滚动。

40.所述的步进电机,为移动小车51提供动力。

41.所述的锁紧机构包括底座55、门型框和锁紧油缸56。所述的底座55为两个,固定连接在移动小车51两侧,每个底座55上有一通孔,通孔正下方为所述的轨道4。所述的门型框包括固定连接的横梁52和两个定位销53,所述的横梁52中段与锁紧油缸56的活塞杆连接,锁紧油缸56底部移动小车51连接。所述的定位销53下端穿过所述底座55的通孔,优化方案中,所述的底座55上设有导向套54,所述的定位销53下端穿过导向套54插入通孔。活塞杆收回,则所述的门型框下压,定位销53和轨道4压紧实现锁紧。活塞杆伸出,则所述的门型框上抬,接触锁紧。为了增加锁紧强度和可靠性,在所述的轨道4与所述底座55的通孔相对应的位置上开有多个定位孔57,所述的定位销53下端插入定位孔57实现牢固锁定。

42.所述的支撑总成6为支撑小车61。在所述的轨道4上滑动连接有支撑小车61,优化方案中,所述的滑动连接为嵌入式滑动连接。所述的支撑小车61上安装有托架,用于承载钎杆3。所述的托架包括侧板63和托辊62,托辊62通过辊架64与侧板63转动连接。在侧板63内侧有定位槽,所述的辊架64两端在定位槽内滑动,所述的辊架64两端与托架的侧板63之间有中调装置。本实施例中,所述的中调装置为中升降油缸65。所述的中升降油缸65两端分别连接辊架64中段和支撑小车61。

43.所述的动力总成7包括液压系统、动力油缸72和液压锤73。

44.所述的液压系统安装在移动小车51上,包括液压阀台76、油箱75、油泵71、电动机74和控制装置。所述的电动机74向液压系统提供机械能;油泵71把电动机74所提供的机械能转变成油液的压力能,输出高压油液;把油液的压力能转变成机械能去驱动执行器(所述的动力油缸72、锁紧油缸56、液压锤73)作功;液压阀台76控制从液压泵到执行器的油液的压力、流量和流动方向,从而控制执行器的力、速度和方向;油箱75盛放液压油。以上结构为现有技术,具体型号和连接方式,在此不再累述。

45.所述的动力油缸72安装在移动小车51上,通过管路与所述的液压系统油路连接。所述的动力油缸72液压杆前端通过后调装置8与所述的液压锤73后端连接。所述的液压锤73前端与所述的钎杆3后端连接。

46.所述的后调装置8包括滑动导向架81、带有销孔的l形滑块85和导向杆82。

47.所述的滑动导向架81与移动小车51固定连接。所述的滑动导向架81内侧设有插槽84,插槽84上多个销孔。

48.所述的导向杆82前端与所述的液压锤73后端连接,所述的导向杆82的前下端有连接杆83,所述的连接杆83下端与与所述的动力油缸72销轴连接。所述的导向杆82侧面有滑槽。

49.所述的l形滑块85下端插入插槽84中,通过销子连接不同的销孔实现滑块高度调整。所述的l形滑块85内端嵌入导向杆82的滑槽内,所述的后调装置中的l形滑块85内端形

状为圆柱形,也即和导向杆82侧面滑槽形成转动连接,所述的导向杆82可以以滑块为圆心转动。

50.需要临时调整冲击高度时,驱动前升降油缸和中升降油缸调整钎杆3位置即可实现。

51.由于冲击粉尘会影响前、中升降油缸寿命,因此实施例2在实施例1基础上对于前调装置和中调装置进行了改良。

52.如图6-7所示,实施例2的前调装置包括驱动装置25,所述的驱动装置25可以为电动葫芦也可以为卷扬机,所述的电驱动装置25安装在所述的轨道4后部,在框架21上端设置转向滑轮26,驱动装置25的钢丝绳经由转向滑轮26与上端导向板22连接(为了不遮挡其他结构,图中钢丝绳未画出)。

53.所述的中调装置为侧板63内侧有定位槽,所述的辊架64两端在定位槽内滑动,所述的辊架64与支撑小车61之间连接有弹簧66,弹力对抗钎杆3的重量,弹簧强度与钎杆3重量、支撑小车61数量相关,保证导向板22高位时钎杆3不脱离辊面,导向板22低位时钎杆3不弯曲。

54.需要临时调整冲击高度时,通过驱动装置25主动实现导向板22的灵活调整,所述的中调装置被动配合支撑。

55.本实用新型装置通过动力油缸72经由导向杆82带动钎杆3进行大位移往复运动,清理硬度较低的结圈;对于动力油缸72清理效果不明显的结圈,启动液压锤73进行锤击破坏结圈;对于结圈硬度大且液压锤73效果不明显的结圈,可通过钎头1、钎杆3吹氧的形式提高结圈点温度,达到融化结圈的目的。

56.本实用新型清圈作业过程中可以随时通过前调装置和中调装置进行钎杆3高度调整,完成清理的循环作业。

57.要说明的是,本实施例中未作详细说明之处,为本领域公知的技术。

58.需要说明的是,本实用新型的特定实施方案已经对本实用新型进行了详细描述,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下对它进行的各种显而易见的改变都在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。