1.本实用新型涉及商用车驾驶室后悬置上支架技术领域,具体为一种商用车驾驶室后悬置上支架。

背景技术:

2.由于驾驶室后悬置系统布置方式比较复杂,整个驾驶室后悬置系统由安装于浮动横梁上的左右各一个橡胶缓冲块支撑,两个悬置支架对称的垂直立于车架大梁上,中间用一弧型横梁连接,在悬置支架的两侧对称的布置有两个筒式减震器,而实用新型所要优化分析的后悬置支架是整个系统中受力最为复杂的关键零件。

3.现有悬置上支架上靠近连接转轴的部分体积较大,造成支架在绕连接转轴摆转调节时,容易与商用车大梁上的其他部件造成阻挡干涉,需要适用调整设计大梁上的部件,致使支架对商用车大梁的安装兼容性欠佳,此外支架大都直接采用冲压、铸造或者焊接制造,其上缺少互相配合使用的加强筋组件,造成支架整体的结构强度欠佳。

技术实现要素:

4.本实用新型的目的在于提供一种商用车驾驶室后悬置上支架,以解决上述背景技术中提出的支架大都直接采用冲压、铸造或者焊接制造,其上缺少互相配合使用的加强筋组件,造成支架整体的结构强度欠佳的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种商用车驾驶室后悬置上支架,包括凵状主体骨架,所述凵状主体骨架的顶端焊接固定有一处凸形安装板,凸形安装板的右端折弯设置有一处折拐竖立板;所述凸形安装板的凸出部分上间隔开设有两处固定孔,且凸形安装板的右侧部分上呈前后对称开设有两处固定孔;所述凵状主体骨架左右两侧的底部对称焊接有两处安装耳板,两处安装耳板之间转动安装有一处连接轴,连接轴用于与车架的大梁连接安装;所述凸形安装板以及折拐竖立板通过螺丝锁紧与驾驶室固定连接在一起。

7.优选的,所述凵状主体骨架的左侧板与凸形安装板之间焊接有一处三角加强板,三角加强板位于凵状主体骨架左侧板的中间位置。

8.优选的,所述折拐竖立板与凵状主体骨架的顶撑板之间呈前后对称焊接有两处楔形加强板,两处楔形加强板位于折拐竖立板上的两处固定孔之间。

9.优选的,所述凵状主体骨架底侧内部呈前后对称焊接有两处横拦加强筋。

10.优选的,所述连接轴的左右两端呈锥形结构,且连接轴左右锥形部分上又对称焊接有两处螺纹轴,两处螺纹轴与两处安装耳板贯穿配合。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用中两处安装耳板相较于凵状主体骨架的左右侧板呈收窄结构,这能够方便支架整体绕连接轴摆转调节,避免两处安装耳板上靠近连接轴的部分体积过大,容易与商用车大梁上的其他部件造成阻挡干涉,避免需要适用调整设计大梁上部件的麻烦,使支

架对商用车大梁的安装兼容性更佳;

13.2、本实用中折拐竖立板与两处楔形加强板配合使用,能够有效加固驾驶室的连接安装组件,使支架整体对驾驶室的安装稳定性更佳;

14.3、本实用中两处横拦加强筋能够有效加强凵状主体骨架的支撑强度,提升凵状主体骨架的承载力,大大减小了凵状主体骨架被重压左右侧板向外侧扩撑弯曲变形的机率。

附图说明

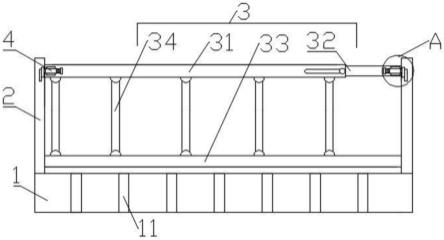

15.图1为本实用新型整体结构示意图;

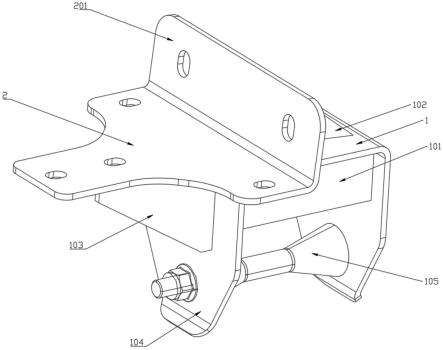

16.图2为本实用新型整体前视图;

17.图3为本实用新型整体左视图;

18.图4为本实用新型整体右视图。

19.图中:1、凵状主体骨架;101、横拦加强筋;102、楔形加强板;103、三角加强板;104、安装耳板;105、连接轴;2、凸形安装板;201、折拐竖立板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.请参阅图1至图4,本实用新型提供的一种实施例:一种商用车驾驶室后悬置上支架,包括凵状主体骨架1,凵状主体骨架1的顶端焊接固定有一处凸形安装板2,凸形安装板2的右端折弯设置有一处折拐竖立板201;凸形安装板2的凸出部分上间隔开设有两处固定孔,且凸形安装板2的右侧部分上呈前后对称开设有两处固定孔;凵状主体骨架1左右两侧的底部对称焊接有两处安装耳板104,两处安装耳板104相较于凵状主体骨架1的左右侧板呈收窄结构,这能够方便支架整体绕连接轴105摆转调节,避免两处安装耳板104上靠近连接轴105的部分体积过大,容易与商用车大梁上的其他部件造成阻挡干涉,避免需要适用调整设计大梁上部件的麻烦,使支架对商用车大梁的安装兼容性更佳,两处安装耳板104之间转动安装有一处连接轴105,连接轴105用于与车架的大梁连接安装;凸形安装板2以及折拐竖立板201通过螺丝锁紧与驾驶室固定连接在一起;连接轴105的左右两端呈锥形结构,且连接轴105左右锥形部分上对称焊接有两处螺纹轴,两处螺纹轴与两处安装耳板104贯穿配合。

22.进一步,凵状主体骨架1的左侧板与凸形安装板2之间焊接有一处三角加强板103,三角加强板103位于凵状主体骨架1左侧板的中间位置,三角加强板103能够加强凸形安装板2与凵状主体骨架1之间的连接强度,使凸形安装板2能够承受更大的来自驾驶室的上拔力,适用对更重的驾驶室实施连接安装。

23.进一步,折拐竖立板201与凵状主体骨架1的顶撑板之间呈前后对称焊接有两处楔形加强板102,两处楔形加强板102位于折拐竖立板201上的两处固定孔之间,两处楔形加强板102能够增强折拐竖立板201与凵状主体骨架1之间的连接强度,使折拐竖立板201能够承受更大来自驾驶室的上拔力,适用对更重的驾驶室实施连接安装,折拐竖立板201与两处楔形加强板102配合使用,能够有效加固驾驶室的连接安装组件,使支架整体对驾驶室的安装

稳定性更佳。

24.进一步,凵状主体骨架1底侧内部呈前后对称焊接有两处横拦加强筋101,两处横拦加强筋101能够有效加强凵状主体骨架1的支撑强度,提升凵状主体骨架1的承载力,大大减小了凵状主体骨架1被重压左右侧板向外侧扩撑弯曲变形的机率。

25.工作原理:使用时,凸形安装板2以及折拐竖立板201通过螺丝锁紧与驾驶室固定连接在一起,连接轴105用于与车架的大梁连接安装;

26.两处安装耳板104相较于凵状主体骨架1的左右侧板呈收窄结构,这能够方便支架整体绕连接轴105摆转调节,避免两处安装耳板104上靠近连接轴105的部分体积过大,容易与商用车大梁上的其他部件造成阻挡干涉,三角加强板103能够加强凸形安装板2与凵状主体骨架1之间的连接强度,使凸形安装板2能够承受更大的来自驾驶室的上拔力,适用对更重的驾驶室实施连接安装,两处楔形加强板102能够增强折拐竖立板201与凵状主体骨架1之间的连接强度,使折拐竖立板201能够承受更大来自驾驶室的上拔力,适用对更重的驾驶室实施连接安装,两处横拦加强筋101能够有效加强凵状主体骨架1的支撑强度,提升凵状主体骨架1的承载力。

27.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。