1.本发明涉及烟草领域,特别是涉及一种复合发热膜及其制备方法与应用。

背景技术:

2.电子烟(e-cigarette),又称为电子尼古丁传送系统,是一种通过电子加热方式向呼吸系统传送烟碱的电子装置。该装置采用发热丝以电加热的方式加热含有烟碱的电子烟烟液来产生烟雾,产生的烟雾吸入口腔并经过肺部吸收,从而模拟抽吸真烟的整个过程。电子烟组成部分主要包括电池、雾化器和烟弹等。通过加热烟弹内的电子烟液产生烟气气溶胶,达到仿真卷烟的抽吸行为。电子烟烟雾,又称为电子烟气溶胶,是一种主要含1,2-丙二醇、甘油或烟碱等香精香料混合物的气溶胶。

3.传统电子烟采用发热丝或者发热片进行发热,丝线或者片材表面难以粗糙化,因此通过金属表面蚀刻小孔的方式增加吸油面,以便更好的及时吸油,吸油后可以带来更好得雾化效果获得更佳的口感,但上述工艺复杂,同时会降低发热丝的强度且使用周期短。

技术实现要素:

4.基于此,为了保证雾化效果以及优化制备发热膜的工艺,有必要提供一种复合发热膜及其制备方法与应用。

5.本发明提供一种复合发热膜的制备方法,包括以下步骤:

6.s10:提供浆料和基膜,使所述浆料附着于所述基膜的表面,制备预发热膜,其中所述浆料的组分包含石墨,所述基膜的材料包括聚酰亚胺;

7.s20:将所述预发热膜在220℃~230℃中热处理1h~3h,在1000℃~1500℃中热处理1h~3h,在2500℃~3100℃中热处理1h~3h,制备层叠的导油层以及发热网。

8.在其中一个实施例中,在步骤s10中,所述浆料在所述基膜的表面围成多个不连续的孔洞。

9.在其中一个实施例中,在步骤s10中,利用丝网印刷的方法,所述浆料按照丝印网板的上圆形图案的直径由小到大,依次通过具有不同直径的圆形图案的所述丝印网板,附着于所述基膜的表面围成多个不连续的孔洞。

10.在其中一个实施例中,在步骤s10之后以及在步骤s20之前还包括对所述基膜进行打孔处理,形成多孔结构。

11.在其中一个实施例中,所述多孔结构中各个孔的直径为50微米~150微米。

12.在其中一个实施例中,所述浆料以重量份数计包括以下组分:30份~45份的石墨、20份~35份的树脂以及30份~60份的助剂。

13.在其中一个实施例中,所述石墨的尺寸为800目~1250目。

14.在其中一个实施例中,所述制备方法满足如下条件中的一个或多个:

15.(1)在步骤s20中,在氮气气氛以及1000℃~1500℃的温度下热处理1h~3h;

16.(2)在步骤s20中,在氩气气氛以及2500℃~3100℃的温度下热处理1h~3h。

17.在其中一个实施例中,在步骤s20之后还包括在所述发热网上制备电极片的步骤。

18.进一步地,本发明还提供一种复合发热膜,按照上述的复合发热膜的制备方法制得的。

19.本发明还更进一步地提供上述的复合发热膜在制备电子烟中的应用。

20.通过对上述具有石墨的浆料进行多孔化处理,即在基膜上经过高温烧结后形成多孔结构导油层,不仅可以有效透过烟气且不阻挡烟气,此外还可以进一步储备吸油且利于发热膜发热,并配合经碳化以及石墨化的聚酰亚胺薄膜,二者复合后获得的复合发热膜不仅耐高温以氧化,还具有良好的柔性可以根据需要安装在异形烟具,与多种储油和导油结构模块化设备中。

附图说明

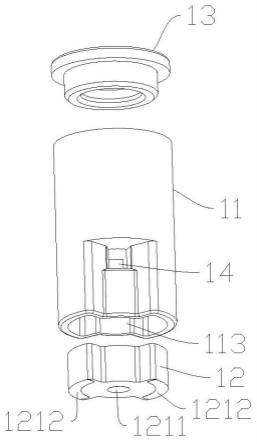

21.图1为一实施方式提供的复合发热膜的侧面剖视图;

22.图2为一实施方式提供的复合发热膜的俯视图;

23.图3为又一实施方式提供的复合发热膜的侧面剖视图;

24.图4为又一实施方式提供的复合发热膜的底视图;

25.其中,10:复合发热膜,101:导油层,102:发热网,103:电极片,d为浆料附着于基膜表面上围成的孔洞直径。

具体实施方式

26.本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

28.除非另外指明,所有百分比、分数和比率都是按本发明组合物的总质量计算的。除非另外指明,有关所列成分的所有质量均给予活性物质的含量,因此它们不包括在可商购获得的材料中可能包含的溶剂或副产物。本文术语“质量百分比含量”可用符号“%”表示。

29.本文中“包括”、“包含”、“含”、“含有”、“具有”或其它变体意在涵盖非封闭式包括,这些术语之间不作区分。术语“包含”是指可加入不影响最终结果的其它步骤和成分。术语“包含”还包括术语“由

…

组成”和“基本上由

…

组成”。本发明的组合物和方法/工艺包含、由其组成和基本上由本文描述的必要元素和限制项以及本文描述的任一的附加的或任选的成分、组份、步骤或限制项组成。本文中术语“效能”、“性能”、“效果”、“功效”之间不作区分。

30.本发明中的词语“优选地”、“更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选

的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

31.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.本发明提供一种复合发热膜的制备方法,包括以下步骤s10~步骤s20:

34.步骤s10:提供浆料和基膜,使浆料附着于基膜的表面,制备预发热膜,其中浆料的组分包含石墨,基膜的材料包括聚酰亚胺;

35.步骤s20:将预发热膜在220℃~230℃的温度中热处理1h~3h,在1000℃~1500℃的温度中热处理1h~3h,在2500℃~3100℃的温度中热处理1h~3h,制备层叠的导油层以及发热网。

36.可以理解地,上述导油层是通过预发热膜中的浆料经热处理后形成的,上述发热网是通过预发热膜中的基膜经热处理后形成的。

37.在一个具体示例中,在步骤s10中,浆料附着于基膜的表面并围成多个不连续的孔洞。

38.进一步地,上述浆料附着于上述基膜表面围成多个直径20微米~100微米的孔洞。

39.在一个具体示例中,利用丝网印刷的方法,浆料按照丝印网板的上圆形图案的直径由小到大,依次通过具有不同直径的圆形图案的丝印网板,附着于基膜的表面围成多个不连续的孔洞。

40.可以理解地,同一丝印网板上具有同一直径且不连续的圆形图案,不同丝印网板上圆形图案的圆心可重合,且圆形图案的直径为20微米~100微米。进一步地,提供多个具有不同直径的圆形图案的丝印网板,按照丝印网板上圆形图案直径由小到大,将浆料依次通过上述具有不同直径的圆形图案的丝印网板,并在浆料多次涂覆时使不同丝印网板上圆形图案的圆心重合,上述浆料在基膜的表面围成多个不连续的孔洞,且孔洞靠近基膜表面的一侧直径最小,远离基膜表面的一侧直径最大。

41.进一步地,浆料的厚度是通过印刷次数决定的,即丝印网板选择的越多,印刷的次数越多,印刷至基膜表面的浆料的厚度也就越厚。具体地,附着于基膜上的浆料的厚度为5微米~100微米,优选地,附着于基膜上的浆料的厚度为10微米~30微米。

42.在一个具体示例中,浆料以重量份数计包括以下组分:30份~45份的石墨、20份~35份的树脂以及30份~60份的助剂。

43.进一步地,上述树脂的组成可以但不限于包括聚酯和丙烯酸。

44.在一个具体示例中,上述助剂包括粘结剂以及溶剂,具体地粘结剂以及溶剂的质量比(5~8):(30~50),可以理解地,粘结剂可以但不限于是聚乙烯醇缩丁醛酯(pvb)、聚乙

烯醇(pva)以及聚甲基丙烯酸甲酯(pmma)中的一种或多种,溶剂可以但不限于是n-甲基吡咯烷酮(nmp)和二甲基甲酰胺(dmf)中的一种或多种。

45.具体地,浆料以重量份数计包括以下组分:30份~45份的石墨、20份~35份的树脂、5份~8份的粘结剂以及30份~50份的溶剂。

46.可以理解地,上述石墨优选为人工合成石墨,其具有发热爆发力强的且导热系数极高,经后续220℃~230℃中处理1h~3h后可以初步形成表面薄层多孔碳,可以有效透过烟气且不阻挡烟气,此外还可以进一步储备吸油且利于发热膜发热。

47.在一个具体示例中,石墨的尺寸为800目~1250目,可以理解地,此处优选使用石墨粉,其尺寸具体指的是石墨粉的粒径为800目~1250目,具体地上述石墨的尺寸可以但不限于是800目、850目、900目、950目、1000目、1050目、1100目、1150目、1200目或1250目。

48.进一步地,上述处理温度可以但不限于是220℃、222℃、224℃、226℃、228℃或230℃。

49.通过对上述具有石墨的浆料进行多孔化处理,即在基膜上经过高温烧结后形成多孔结构导油层,以及配合在基膜表面上浆料围成的多个不连续的孔洞,不仅可以有效透过烟气且不阻挡烟气,此外还可以进一步储备吸油且利于发热膜发热,并配合经碳化以及石墨化的聚酰亚胺薄膜,二者复合后获得的复合发热膜不仅耐高温以氧化,还具有良好的柔性可以根据需要安装在异形烟具,与多种储油和导油结构模块化设备中。

50.在一个具体示例中,在步骤s10之后以及在步骤s20之前还包括对基膜进行打孔处理,形成多孔结构。

51.在一个具体示例中,多孔结构中的各个孔直径为50微米~150微米,上述多孔结构在基膜的表面(即水平表面)沿着厚度方向(即竖直表面)上进行打孔处理,形成的多孔结构中各个孔均穿透基膜的表面(即水平表面),即经打孔处理后的基膜的表面(即水平表面)的基膜材料均被去除,多孔结构中的各个孔均不重叠且通过基膜材料连接。

52.进一步地,基膜的厚度为12微米~150微米,具体地,基膜的厚度可以但不限于是12微米、20微米、30微米、40微米、50微米、60微米、70微米、80微米、90微米、100微米、110微米、120微米、130微米、140微米或150微米。

53.可以理解地,上述预发热膜在进行热处理前可以根据形状需要对其形状进行限定,例如预发热膜经导卷后形成卷状结构,将石墨管芯置于卷装结构中心后一起进行热处理,其中浆料以及石墨管芯分别置于基膜两侧。

54.在一个具体示例中,在步骤s20中,在1000℃~1500℃的温度下热处理1h~3h之前且在220℃~230℃中热处理1h~3h之后,还包括在300℃~350℃的温度下热处理,处理时间为3h~4h后冷却至室温。

55.可以理解地,上述处理温度可以但不限于是300℃、310℃、320℃、330℃、340℃或350℃。

56.在一个具体示例中,在步骤s20中,在氮气气氛以及1000℃~1500℃的温度下热处理1h~3h。

57.进一步地,上述处理温度可以但不限于是1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃或1500℃。

58.在一个具体示例中,在步骤s20中,在氩气气氛以及2500℃~3100℃的温度下热处

理1h~3h。

59.更进一步地,上述处理温度可以但不限于是2500℃、2600℃、2700℃、2800℃、2900℃、3000℃或3100℃。

60.可以理解地,上述在300℃~350℃的温度下、氮气气氛下以及氩气气氛中进行热处理的目的其一是进一步形成导油性优良的表面薄层多孔碳,可以有效透过烟气且不阻挡烟气,以及进一步储备吸油且利于发热膜发热;其二是对基膜进行碳化以及石墨化处理,配合多孔处理形成多孔的发热网,可以透过烟油和烟气,吸阻小。

61.在一个具体示例中,在步骤s20之后还包括在发热网上制备电极片的步骤。

62.进一步地,制备电极片的步骤包括经热处理后的预发热膜进行清洗,然后在真空状态下对预发热膜远离浆料的一侧利用物理气相沉积的方法制备电极。

63.可以理解地,上述电极材料可以但不限于是纯铜、黄铜、银、石墨、铁、铁合金以及钨合金中的一种或多种。

64.具体地,上述物理气相沉积的方法可以但不限于是真空蒸镀、溅射镀以及离子镀中的一种或多种。

65.可以理解地,上述复合发热膜的制备方法包括以下步骤:

66.提供浆料,浆料以重量份数计包括以下组分:30份~45份的石墨、20份~35份的树脂、5份~8份的粘结剂以及30份~50份的溶剂;

67.混合上述浆料的各组分,将浆料刷至具有直径20微米~100微米的圆形图案的丝印网板,通过丝网印刷的方式使上述浆料在聚酰亚胺基膜上形成相应图案;

68.对预发热膜上的聚酰亚胺薄膜进行打孔处理后,将预发热膜放入碳化炉中,将碳化炉以10℃/min~12℃/min的速度匀速升温到220℃~230℃,处理时间为1h~3h,将碳化炉以10℃/min~12℃/min的速度匀速升温300~350℃,处理时间为3h~4h,冷却到室温。然后将膜片在氮气的气氛下,将碳化炉以3℃/min~5℃/min的速度匀速升温至1000℃~1500℃,处理时间为1h~3h。然后,在氩气的气氛下使用超高温炉以3℃/min~5℃/min的加热速率使温度升高至2500℃~3100℃,处理时间为1h~3h,冷却到室温;

69.将热处理后的预发热膜通过物理气相沉积的方法在远离浆料的一侧制备电极:热处理后的预发热膜放入酒精中超声清洗,然后将放入于物理气相沉积设备中,将腔体抽真空下,进行镀层制备电极片。

70.通过对上述具有石墨的浆料进行多孔化处理,即在基膜上经过高温烧结后形成多孔结构的导油层,以及配合在基膜表面上浆料围成的多个不连续的孔洞,不仅可以有效透过烟气且不阻挡烟气,此外还可以进一步储备吸油且利于发热膜发热,并配合经碳化以及石墨化的聚酰亚胺薄膜,二者复合后获得的复合发热膜不仅耐高温以氧化,还具有良好的柔性可以根据需要安装在异形烟具,与多种储油和导油结构模块化设备中。

71.进一步地,如图1所示本发明还提供一种复合发热膜10,按照上述的复合发热膜的制备方法制得的,包括叠置的多孔的发热网102以及多孔的导油层101,其中d为浆料附着于基膜的表面上围成的孔洞直径,即浆料通过丝网印刷时使用的丝印网板上圆形图案的直径,即图1为按照不同丝印网板的圆形图案的直径由小到大的顺序,浆料依次印刷至基膜形成的多孔的导油层101,图2为此复合发热膜10俯视图。

72.在一个具体示例中,如图3所示本发明提供的复合发热膜10还包括电极片103,位

于多孔的发热网102远离多孔的导油层101的一侧,进一步地图4为此复合发热膜10的底视图,可以理解地此复合发热膜10的俯视图与图2相同。

73.本发明还更进一步地提供上述的复合发热膜10在制备电子烟中的应用。

74.以下提供具体的实施例对本发明复合发热膜及其制备方法作进一步详细地说明。以下具体实施方式所涉及到的原料,若无特殊说明,均可来源于市售。

75.实施例1

76.本实施例提供一种复合发热膜,其制备步骤包括:

77.提供浆料,浆料以重量份数计包括以下组分:30份的人工合成石墨、30份的聚酯和丙烯酸、5份的粘结剂(pmma、pvb、pva)以及40份的溶剂(氮甲基吡咯烷酮);

78.混合上述浆料的各组分,选择四个分别具有同一直径的圆形图案丝印网板且不同丝印网板上的圆形图案圆心可以重合,四个丝印网板上圆形图案的直径分别为50微米、70微米、90微米以及100微米,按照圆形图案直径由小到大的顺序将浆料分别利用每个丝印网板上印刷5微米厚度,丝印成20微米厚度的浆料,通过丝网印刷的方式使上述浆料在厚度为20微米聚酰亚胺基膜上形成相应图案;

79.对预发热膜上的聚酰亚胺薄膜进行打孔处理后形成直径为50微米的多孔结构,预发热膜经导卷后形成卷状结构,将石墨管芯置于卷装结构中心,将预发热膜放入碳化炉中,将碳化炉以10℃/min~12℃/min的速度匀速升温到230℃,处理时间为3h,将碳化炉以10℃/min~12℃/min的速度匀速升温至350℃,处理时间为4h,冷却到室温。然后将膜片在氮气的气氛下,将碳化炉以3℃/min~5℃/min的速度匀速升温至1500℃,处理时间为3h。然后,在氩气的气氛下使用超高温炉以3℃/min~5℃/min的加热速率使温度升高至3100℃,处理时间为3h,冷却到室温;

80.将热处理后的预发热膜通过pvd沉积在远离浆料的一侧制备电极:热处理后的预发热膜放入酒精中超声清洗,然后将放入于pvd设备中,将腔体抽真空下,进行镀层制备电极片。

81.实施例2

82.本实施例提供一种复合发热膜,其制备步骤包括:

83.提供浆料,浆料以重量份数计包括以下组分:40份的人工合成石墨、30份的聚酯和丙烯酸、5份的粘结剂以及40份的溶剂;

84.混合上述浆料的各组分,选择四个分别具有同一直径的圆形图案丝印网板且不同丝印网板上的圆形图案圆心可以重合,四个丝印网板上圆形图案的直径分别为50微米、70微米、90微米以及100微米,按照圆形图案直径由小到大的顺序将浆料分别利用每个丝印网板上印刷5微米厚度,丝印成20微米厚度的浆料,通过丝网印刷的方式使上述浆料在厚度为20微米聚酰亚胺基膜上形成相应图案;

85.对预发热膜上的聚酰亚胺薄膜进行打孔处理后形成直径为50微米的多孔结构,预发热膜经导卷后形成卷状结构,将石墨管芯置于卷装结构中心,将预发热膜放入碳化炉中,将碳化炉以10℃/min~12℃/min的速度匀速升温到230℃,处理时间为3h,将碳化炉以10℃/min~12℃/min的速度匀速升温至350℃,处理时间为4h,冷却到室温。然后将膜片在氮气的气氛下,将碳化炉以3℃/min~5℃/min的速度匀速升温至1500℃,处理时间为3h。然后,在氩气的气氛下使用超高温炉以3℃/min~5℃/min的加热速率使温度升高至3100℃,

处理时间为3h,冷却到室温;

86.将热处理后的预发热膜通过pvd沉积在远离浆料的一侧制备电极:热处理后的预发热膜放入酒精中超声清洗,然后将放入于pvd设备中,将腔体抽真空下,进行镀层制备电极片。

87.实施例3

88.本实施例提供一种复合发热膜,其制备步骤包括:

89.提供浆料,浆料以重量份数计包括以下组分:45份的人工合成石墨、30份的聚酯和丙烯酸、5份的粘结剂以及40份的溶剂;

90.混合上述浆料的各组分,选择四个分别具有同一直径的圆形图案丝印网板且不同丝印网板上的圆形图案圆心可以重合,四个丝印网板上圆形图案的直径分别为50微米、70微米、90微米以及100微米,按照圆形图案直径由小到大的顺序将浆料分别利用每个丝印网板上印刷5微米厚度,丝印成20微米厚度的浆料,通过丝网印刷的方式使上述浆料在厚度为20微米聚酰亚胺基膜上形成相应图案;

91.对预发热膜上的聚酰亚胺薄膜进行打孔处理后形成直径为50微米的多孔结构,预发热膜经导卷后形成卷状结构,将石墨管芯置于卷装结构中心,将预发热膜放入碳化炉中,将碳化炉以10℃/min~12℃/min的速度匀速升温到230℃,处理时间为3h,将碳化炉以10℃/min~12℃/min的速度匀速升温至350℃,处理时间为4h,冷却到室温。然后将膜片在氮气的气氛下,将碳化炉以3℃/min~5℃/min的速度匀速升温至1500℃,处理时间为3h。然后,在氩气的气氛下使用超高温炉以3℃/min~5℃/min的加热速率使温度升高至3100℃,处理时间为3h,冷却到室温;

92.将热处理后的预发热膜通过pvd沉积在远离浆料的一侧制备电极:热处理后的预发热膜放入酒精中超声清洗,然后将放入于pvd设备中,将腔体抽真空下,进行镀层制备电极片。

93.对比例1

94.35份的硅藻土、10份sio2、li2o、zno、bao、k2o以及na2o组合的玻璃粉、20份丙烯酸、5份粘结剂(pmma)以及30份溶剂(氮甲基吡咯烷酮),在丝印成20微米厚度的浆料,网孔都采用830目的丝网印刷,最后测试得到厚度为20微米的硅藻土多孔材料,在150℃固化2h,在900℃烧结3h,获得硅藻土基多孔吸油层,与丝印的浆料厚度相同的未打孔的人工石墨片复合成发热体,获得本对比例的复合发热膜。

95.对上述各实施例提供的复合发热膜以及对比例提供的发热膜进行吸油量以及雾化效果进行测试,测试结果如下表所示。

[0096] 吸油层吸油量g发热温度℃雾化2g烟油时间s对比例12.212005实施例12.332003实施例22.442004实施例32.312003

[0097]

可见本发明提供的复合发热膜不仅具有较高的吸油量以及在同样的发热温度下具有良好的雾化效果。

[0098]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例

中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0099]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑地分析、推理或者有限的实验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书以及附图可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。