1.本发明属于管道堵漏技术领域,具体涉及一种柔性复合管道堵漏方法。

背景技术:

2.柔性复合管道因其耐温优、柔韧性好、重量轻、成本低、抗腐蚀性和抗渗透能力突出,广泛应用于石油化工行业;其由内而外主要由内衬层、增强层和保护层组成。内衬层也称之为传输层,通常由交联聚乙烯或者聚乙烯组成,具有抗小分子渗透性能;增强层由涤纶纤维、玻璃纤维、芳纶纤维、碳纤维等纤维材质交错缠绕形成,h2s应力开裂风险较低,承压能力强;保护层由交联聚乙烯或者聚乙烯组成,耐温性能优良。

3.柔性复合管道在运行过程中,由于外力损伤等因素会导致管道发生泄漏和破损等问题。对于复合管道出现泄漏或破损后的修复,目前业内主要采用的方法是破损部位切除并用金属接头拼接。

4.如中国专利申请cn105927811b公开了一种纤维复合管道的连接结构及其连接方法,其结构包括两根纤维复合管道及电熔管件,复合管道连接端包括内衬层和增强层,电熔管件两端分别插入两根纤维复合管道的内衬层内,电熔管件上的电阻丝位于内衬层内侧能对其加热,连接端的两个纤维复合管道的增强层外表面铺设有纤维复合层合带,纤维复合层合带外层包覆设置层合带外包覆保护层。它由电熔管件连接管道,在增强层外铺设纤维复合层合带;在纤维复合层合带外包覆保护层。该方法可以有效防止连接处液体的渗漏,而且连接处强度能够得到保证,同时纤维复合层合带能够得到有效的保护,降低了其开裂几率,管道运行更加安全。但该方案采用电熔管件插入两根纤维复合管道的内衬层内,采用泄漏点部位切管施工,造成施工成本增加,同时降低了连接部位管道通径,难以推广应用。

5.再如中国专利申请cn1100230c公开了一种金属骨架增强塑料复合管道的连接方法。该方法是制作一个满足工作压力的塑料法兰,以塑料法兰的内圆周表面分别与金属骨架增强塑料复合管道或管道接头外圆周表面熔融焊接或用粘合剂粘结使塑料法兰与金属增强塑料复合管道或管道接头上的有孔口的金属骨架内外层贯通的塑料连为一体而形成管端法兰,复合管道与复合管道或复合管道与管道接头通过管端法兰连接。该方法接缝处机械强度高,无泄漏,管道使用寿命长。但该方案采用塑料法兰连接复合管道,采用粘合剂或者熔融焊接的方式连接;连接强度有限,难以应用于高压场合,使用具有较大局限性。

6.又如中国专利申请cn111237583a公开了一种引流式夹具及利用其带压堵漏双金属复合管刺漏的方法,属于石油管道领域。一种引流式夹具带压堵漏双金属复合管刺漏的方法,包括以下步骤:(1)将所述引流式夹具安装在双金属复合管外围,一个注脂孔位于泄漏点上方;(2)向注脂孔内注入树脂,树脂经注脂孔进入双金属复合管与引流式夹具之间的环空内,从而填充在双金属复合管上的由刺漏引起的腐蚀或塌陷处。将树脂填充在引流式夹具与管道外壁形成的空腔,并穿过刺漏孔填充内部冲蚀坑和塌陷空腔,达到堵漏的效果;操作简单,解决了需停产放空换管的问题,在管道内仍有流动介质的条件下完成了双金属复合管刺漏造成的泄漏点的堵漏。但该方法利用树脂进行封堵,原料成本较高,同时树脂呈

半固态,注入要求高,施工难度大。

7.又如中国专利申请cn202402883u公开了一种旧管道修复技术,具体涉及一种管道修复用复合管道。管道修复用复合管道,包括原管道,原管道内壁涂有基层树脂胶黏剂层,基层树脂胶黏剂层的内壁粘贴基层纤维布,基层纤维布的内壁粘贴高强度纤维布,高强度纤维布的内壁涂有保护涂料。该申请采用树脂胶黏剂作为胶黏剂、高强度纤维布增强材料作为骨架,粘贴在原管道内壁,形成厚度很薄强度很高的纤维增强内衬层,内衬层和原管道形成复合结构管道。但该技术需要从管道内部施工,施工过程必然需要将管内介质完全排出,并清洗管道内壁,这就造成了施工周期的延长;同时利用堵漏材料对管道内壁进行层层涂覆,施工难度大、成本高,还会造成管道通径一定程度的降低,应用的局限性较大。

8.另外,碳纤维复合补强技术在石化设备和管道带压堵漏施工中有相关应用,该技术主要是针对钢制管道泄漏点的封堵,采用碳纤维缠绕的方式将泄漏点封堵。该方案对于柔性复合管道难以使用,主要在于柔性复合管道具有多层结构,对于局部的外部封堵会造成泄漏点的水平串漏,加剧管道的破坏。柔性复合管道外壁是聚乙烯材质,形变大,难以直接用碳纤维缠绕封堵。

9.现有对于复合管道堵漏的技术还存在以下不足:

10.(1)业内主要采用破损部位切除并用金属接头拼接的方式解决管道泄漏问题,由于拼接部位采用金属接头连接,造成管道通径降低,对后续管道清管作业造成困难;

11.(2)堵漏施工需要管道停输,并排出管内介质,造成施工周期长,施工成本高,一定程度上影响了柔性复合管道的推广应用;

12.(3)碳纤维复合补强技术应用在柔性复合管道的漏点修复上还存在一定的技术障碍。

技术实现要素:

13.本发明针对现有技术存在的问题,提供了一种柔性复合管道堵漏方法。本发明采用外补强的方式封堵柔性复合管道,不改变管道内径,无需安装内部支架,有利于管道清管作业;同时内衬层设置纤维网,能够避免内衬层增厚引起的形变增加,管道整体强度提高,延长管道使用寿命。

14.为实现上述目的,本发明采用的技术方案如下:

15.一种柔性复合管道的堵漏方法,其特征在于,包括以下步骤:

16.(1)清理柔性复合管道泄漏点部位的保护层和增强层,露出内衬层泄漏点;

17.(2)安装内浇注模并浇筑交联聚乙烯或者聚乙烯,形成内浇筑层;其中,所述内浇筑层与内衬层连接;

18.(3)在内浇筑层外缠绕补强层;其中,所述补强层选自涤纶纤维、玻璃纤维、芳纶纤维、碳纤维中的一种或几种;所述补强层包裹内浇筑层及相邻部位的管道增强层;

19.(4)安装外浇注模并浇筑交联聚乙烯或者聚乙烯,形成外浇筑层;其中,所述外浇筑层包裹增强层并与复合管道原来的保护层连接。

20.进一步地,所述的堵漏方法,步骤(1)中,通常复合管道泄露部位伴随管道变形,内衬层1由交联聚乙烯或者聚乙烯组成,热塑性较好,可以利用整形套对其进行修整;清理柔性复合管道泄漏点部位露出内衬层泄漏点后,用整形套夹紧内衬层,并将内衬层修整成圆

直管道;所述整形套为剖分的圆筒形;整形套设置有发热电阻丝。

21.进一步地,所述的堵漏方法,步骤(2)中,浇筑内浇筑层之前,在内衬层外缠绕纤维网;其中所述纤维网选自涤纶纤维、玻璃纤维、芳纶纤维、碳纤维中的一种或几种。

22.进一步地,所述的堵漏方法,步骤(2)中内浇注模为剖分的圆筒形,内浇注模的下半壳体设置注入口,内浇注模的上半壳体设置排气口;内浇注模两端夹紧在管道泄漏点两端的增强层上。

23.进一步地,所述的堵漏方法,步骤(4)中所述外浇注模为剖分的圆筒形,外浇注模的下半壳体设置注入口,外浇注模的上半壳体设置排气口;由于外浇注模较长,因此外浇注模的壳体设置至少2个注入口、至少2个排气口;外浇注模两端夹紧在管道泄漏点两端的保护层上。

24.相对于现有技术,本发明具有以下有益效果:

25.(1)本发明采用外部增强的方式封堵柔性复合管道,不改变管道内径,无需安装内部支架,有利于管道清管作业。

26.(2)内衬层设置纤维网,能够避免内衬层增厚引起的形变增加,管道整体强度提高,管道使用寿命长。

27.(3)本发明采用模具注塑形成连接处的保护层,相对于现有胶带缠绕更具经济性,适合柔性复合管道铺管施工,适于推广应用。

附图说明

28.图1为柔性复合管道泄露部位清理后的示意图;

29.图2为整形套结构简图;

30.图3为纤维网结构简图;

31.图4为内浇注模结构简图;

32.图5为内浇筑层结构简图;

33.图6为补强层结构简图;

34.图7为外浇注模结构简图;

35.图8为外浇筑层结构简图;

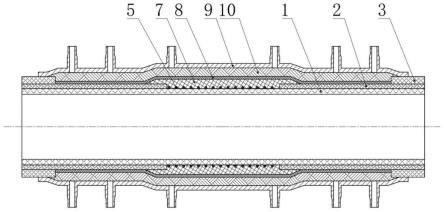

36.图9为堵漏后柔性复合管道整体结构剖视图;

37.图中:1-内衬层;2-增强层;3-保护层;4-整形套;5-纤维网;6-内浇注模;7-内浇筑层;8-补强层;9-外浇注模;10-外浇筑层。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。但下述实施例仅仅为本发明的优选实施例,并非全部。为了清楚,不描述实际实施例的全部特征。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。

39.本发明对所采用原料的来源不作限定,如无特殊说明,本发明所采用的原料均为本技术领域普通市售品。

40.实施例

41.以本技术方法应用于管径200mm、长度8m、工作压力4mpa的柔性复合管道为例,具体操作如下:

42.1)如图1所示,清理柔性三层复合管道泄漏点部位的保护层(3)和增强层(2),露出内衬层(1)的泄漏点;内衬层(1)外表面清理后安装如图2所示的整形套(4),整形套(4)整体为剖分的圆筒形,整形套(4)设置发热电阻丝,整形套(4)夹紧内衬层(1)后对内衬层(1)加热,最终将内衬层(1)修整为圆直管道;

43.2)如图3所示,为增强修复部位的强度,同时防止增厚的内衬层(1)承压后变形过大,在内衬层(1)外设置纤维网(5),所述纤维网(5)为玻璃纤维交错缠绕形成;如图4所示,安装内浇注模(6)并浇筑交联聚乙烯,形成如图5所示的内浇筑层(7),所述内浇筑层(7)与内衬层(1)连接;其中,所述内浇注模(6)整体为剖分的圆筒形,内浇注模(6)的下半壳体设置注入口,内浇注模(6)的上半壳体设置排气口,内浇注模(6)两端夹紧在管道泄漏点两端的增强层(2)上;

44.3)如图6所示,在内浇筑层(7)外缠绕补强层(8),所述补强层(8)为玻璃纤维交错缠绕形成;所述补强层(8)包裹内浇筑层(7)及相邻部位的复合管道增强层(2);

45.4)如图7所示,安装外浇注模(9)并浇筑交联聚乙烯,形成如图8所示的外浇筑层(10),所述外浇筑层(10)包裹增强层(2)并与复合管道原来的保护层(3)连接;其中,外浇注模(9)整体为剖分的圆筒形,外浇注模(9)的下半壳体设置2个注入口,外浇注模(9)的上半壳体设置2个排气口,外浇注模(9)两端夹紧在管道泄漏点两端的保护层(3)上。

46.堵漏后的柔性复合管道整体结构剖面如图9所示。

47.完成堵漏后,拆除外浇注模(9),管道即可恢复运行。

48.对比例

49.将破损部位切除,并以宝塔式金属接头配合抱箍的连接方式应用于管径200mm、长度8m、工作压力4mpa的柔性复合管道堵漏。

50.结果检测

51.经测试,实施例堵漏后的柔性复合管道,泄漏点承压能力满足设计需要;

52.采用对比例漏后的柔性复合管道,连接处管道局部约束过强,造成接头部位管道变形不协调。

53.在管道的爆破实验中,实施例堵漏后的柔性复合管道,管道中间部位为本发明所述方法进行补漏,管道端部采用机械式接头封堵。多次测试发现,管道爆破压力达到5.6-6.9mpa,并且破坏部位集中靠近端部接头,管道中间堵漏部位结构完好。

54.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。