1.本发明涉及冶金级硅提纯技术领域,尤其涉及一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法。

背景技术:

2.由于传统能源的使用存在不可再生、环境污染等诸多弊端,晶体硅太阳能电池以其绿色环保的优点逐渐吸引了全球目光,中国每年大约新增1800万千瓦光伏发电设备,为了满足光伏设备迅猛发展的需要,科研人员在低成本短流程生产太阳能级硅的领域付出了大量努力,硼含量对太阳能电池的光电转化效率和稳定性影响巨大,一般地,合格的太阳能硅片中b含量小于0.3

×

10-6

,p含量在 0.5

×

10-6

以下,fe,al,ca等金属杂质在0.1

×

10-6

;fe,al,ca等金属杂质因其分凝系数小可以通过定向凝固法去除;p,ca等饱和蒸气压较大的杂质可以通过真空熔炼去除,但是b杂质无法通过上述两种方法去除,因此,探索成本低、低能耗、有规模化生产能力的除b技术是冶金法提纯硅的热点研究领域。

3.中国专利cn02135841.9(郑智雄,一种太阳能电池用高纯度硅及其生产方法)中公开了通过向硅熔体中加入萤石、氧化铁、石灰等制备太阳能级多晶硅的方法,其本质是通过caf

2-cao造渣氧化精炼的方法将硅中b杂质氧化成bo,b2o3,b2o,bo2,b2o2等硼氧化物,利用硼氧化物在渣系中吉布斯自由能低于在硅液中吉布斯自由能的性质,使得硼氧化物趋向于进入渣液中,实现了硅液中b杂质的去除。厦门大学冶金与矿物加工实验室通过cao-sio

2-caf

2-bao渣系造渣实验,在1650-1750℃时成功地将b含量降低到0.15-0.7ppmw(蔡靖,陈朝,罗学涛,高纯冶金硅除硼的研究进展,材料导报,2009, 23(12):81-84)。

4.美国专利us200501391485(fujiwara hiroyasu et al.,siliconpurifying method,slag for purifying silicon,and purifiedsilicon)通过使用cao-sio2渣系使硅b含量从7.4ppm降低到0.8 ppm,但该法需要吹气与造渣同时进行。

5.专利cn101671023a公开了一种多晶硅造渣除硼的方法,采用两种造渣剂,第一种为na2o sio2;第二种为cao caf2 sio2,可将多晶硅中b含量降低到0.18ppm,但是工艺要求真空条件。

6.上述工艺在生产过程中存在以下弊端:1、冶炼过程所用石墨坩埚服役时间短导致造渣除硼成本较高;2、caf2的加入对坩埚和设备腐蚀严重;3、吹气和真空操作对生产设备都有较高要求,使工艺不利于推广。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺点,如:整体除硼成本较高、对设备腐蚀严重、工艺要求较高,不利于推广和生产,而提出的一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法。

8.为了实现上述目的,本发明采用了如下技术方案:

9.一种在矿热炉中去除冶金级硅中硼杂质的装置,包括矿热炉,述矿热炉内底部固

定连接设有加热电极,所述矿热炉内固定连接设有传温板,所述传温板位于加热电极的上侧和加热电极匹配对应设置,所述矿热炉内上左侧设有进料口,所述进料口下侧固定连接设有进料管,所述进料口内匹配套设有活塞块,所述活塞块贯穿于进料口设置,所述矿热炉内上侧转动连接设有转动杆,所述转动杆位于进料口的右侧设置,所述转动杆侧壁对称固定连接设有多个搅拌杆,所述转动杆外侧还固定套设有第一齿轮,所述第一齿轮位于多个搅拌杆的上侧设置,所述矿热炉内设有控制杆,所述控制杆贯穿于矿热炉设置,所述控制杆位于矿热炉内固定连接设有第二齿轮,所述第二齿轮和第一齿轮啮合连接设置,所述矿热炉内设有固定连接设有软管,所述软管贯穿于矿热炉设置,所述软管位于矿热炉内一端固定连接设有控制环,所述矿热炉内设有控制环的移动控制装置。

10.优选地,所述移动控制装置包括在矿热炉内固定连接设置的固定板,所述固定板位于第二齿轮的下侧设置,所述固定板的上侧设有内齿环,所述固定板上侧设有环形槽,所述环形槽内对称滑动连接设有两个滑杆,两个所述滑杆贯穿于环形槽和内齿环固定连接设置,所述内齿环和第二齿轮匹配对应设置,所述内齿环内啮合套设有和第二齿轮相同的第三齿轮,所述第三齿轮的下侧固定连接设有第一弹簧,所述第一弹簧的另一侧和固定板固定连接设置,所述内齿环外侧设有导线槽,所述导线槽内缠绕连接设有控制线,所述控制线贯穿于导线槽设置,所述控制环的上侧固定连接设有拉环,所述控制线和拉环固定连接设置。

11.优选地,所述矿热炉内右侧固定连接设有第一固定环,所述矿热炉内上侧固定连接设有第二固定环,所述控制线贯穿于第一固定环与第二固定环设置。

12.优选地,所述固定板的上侧设有方形孔,所述方形孔内滑动套设有方形杆,所述方形杆贯穿于方形孔,且所述方形杆和第三齿轮固定连接设置。

13.优选地,所述矿热炉内侧壁设有滑槽,所述滑槽内滑动连接设有滑块,所述滑块贯穿于滑槽和控制环固定连接设置。

14.优选地,所述控制杆位于矿热炉内套设有控制筒,所述控制筒位于第二齿轮的上侧设置,所述控制杆位于控制筒内固定套设有移动环,所述移动环的下侧固定连接设有第二弹簧,所述第二弹簧的另一侧固定连接设有转动环,所述转动环和控制筒的底部转动连接设置,所述控制筒内固定套设有限位环,所述限位环位于移动环的上侧和移动环接触连接设置。

15.一种在矿热炉中去除冶金级硅中硼杂质的方法,包括以下步骤:

16.s1、首先,将活塞块从进料口拿出,将冶金硅放进矿热炉内,启动加热电极,开始进行熔炼,直到原料硅全部变成硅液;

17.s2、将混匀的na2co

3-sio2渣剂通过进料口和进料管投入所述硅液中并保温;

18.s3、将混匀的cao-sio2渣剂通过进料口和进料管投入所述硅液中并保温;

19.s4、待整体反应完成后,向下移动控制杆,控制杆带动移动环向下移动,移动环压缩第二弹簧,且控制杆还会带动第二齿轮向下移动,第二齿轮和第三齿轮相接触并带动第三齿轮向下移动,第三齿轮压缩第一弹簧,直到第三齿轮和内齿环之间断开连接,内齿环和第二齿轮啮合连接为止,转动控制杆,控制杆通过第二齿轮带动内齿环转动,在控制线和控制环的自身重力作用下,使控制环向下移动,直到控制环移动到渣边界层的上侧为止,利用软管和相应的压力机将渣液抽出,重复上述操作,再将硅液取出。

20.优选地,在进行原料硅、na2co

3-sio2渣剂和cao-sio2渣剂的添加过程中,转动控制杆,控制杆通过第二齿轮和第一齿轮带动转动杆转动,转动杆带动搅拌杆转动,进行相应的搅拌操作,减少混合的时间。

21.优选地,所述步骤s2中的na2co

3-sio2渣剂与冶金硅的重量比为 45:100;所述na2co

3-sio2渣剂中na2co3的质量百分含量为64%-69.5%,余量为sio2;所述保温温度为1800-1950℃;所述保温时间为20-30 分钟。

22.优选地,所述步骤s3中的cao-sio2渣剂与冶金硅的重量比为 87:100;所述cao-sio2渣剂cao的质量百分含量为70%-74%,余量为sio2;所述保温温度为1800-1900℃;所述保温时间为30-40分钟。

23.与现有技术相比,本发明的有益效果是:

24.1、由于在矿热炉中冶炼,不需要石墨坩埚,降低生产成本的同时避免了碳元素污染硅液;

25.2、所配渣剂不含caf2,缓解了冶炼过程对设备的腐蚀;

26.3、na2o-sio2渣液位于硅液上方,形成cao-na2o-sio2渣液后渣液下沉硅液上浮,b杂质在渣液硅液之间获得了良好的传质条件; 4、渣硅液分层后可以先将渣液排出,分离效果好。

附图说明

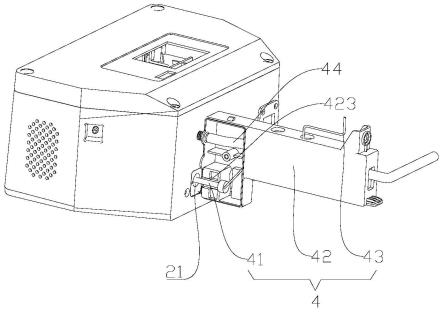

27.图1为本发明提出的一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法的结构示意图;

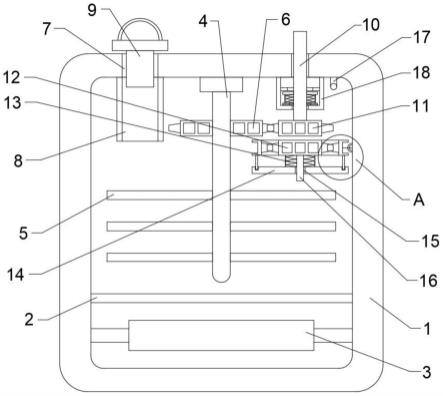

28.图2为本发明提出的一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法中控制环和矿热炉之间的俯视连接示意图;

29.图3为本发明提出的一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法中控制环、软管和拉环的连接示意图;

30.图4为图1中a处的结构放大图;

31.图5为本发明提出的一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法中控制筒的结构放大图;

32.图6为本发明提出的一种在矿热炉中去除冶金级硅中硼杂质的装置及其方法的原理示意图。

33.图中:1矿热炉、2传温板、3加热电极、4转动杆、5搅拌杆、 6第一齿轮、7进料口、8进料管、9活塞块、10控制杆、11第二齿轮、12第三齿轮、13第一弹簧、14固定板、15方形孔、16方形杆、 17第二固定环、18控制筒、19控制环、20拉环、21滑槽、22滑块、 23软管、24内齿环、25导线槽、26控制线、27第一固定环、28环形槽、29滑杆、30移动环、31第二弹簧、32限位环、33转动环。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.参照图1-6,一种在矿热炉1中去除冶金级硅中硼杂质的装置,包括矿热炉1,述矿热炉1内底部固定连接设有加热电极3,矿热炉 1内固定连接设有传温板2,传温板2位于加热电极3的上侧和加热电极3匹配对应设置,加热电极3为现有技术,因此不做多余的赘述,矿热炉1内上左侧设有进料口7,进料口7下侧固定连接设有进料管 8,进料口7内匹配套设有活塞块9,活塞块9贯穿于进料口7设置,矿热炉1内上侧转动连接设有转动杆4,转动杆4位于进料口7的右侧设置,转动杆4侧壁对称固定连接设有多个搅拌杆5,转动杆4外侧还固定套设有第一齿轮6,第一齿轮6位于多个搅拌杆5的上侧设置,矿热炉1内设有控制杆10,控制杆10贯穿于矿热炉1设置,控制杆10位于矿热炉1内固定连接设有第二齿轮11,第二齿轮11和第一齿轮6啮合连接设置,矿热炉1内设有固定连接设有软管23,软管23贯穿于矿热炉1设置,软管23位于矿热炉1内一端固定连接设有控制环19,矿热炉1内设有控制环19的移动控制装置,移动控制装置包括在矿热炉1内固定连接设置的固定板14,固定板14位于第二齿轮11的下侧设置,固定板14的上侧设有内齿环24,固定板 14上侧设有环形槽28,环形槽28内对称滑动连接设有两个滑杆29,两个滑杆29贯穿于环形槽28和内齿环24固定连接设置,内齿环24 和第二齿轮11匹配对应设置,内齿环24内啮合套设有和第二齿轮 11相同的第三齿轮12,第三齿轮12的下侧固定连接设有第一弹簧 13,第一弹簧13的另一侧和固定板14固定连接设置,内齿环24外侧设有导线槽25,导线槽25内缠绕连接设有控制线26,控制线26 贯穿于导线槽25设置,控制环19的上侧固定连接设有拉环20,控制线26和拉环20固定连接设置,矿热炉1内右侧固定连接设有第一固定环27,矿热炉1内上侧固定连接设有第二固定环17,控制线26 贯穿于第一固定环27与第二固定环17设置,利用第一固定环27和第二固定环17之间相配合,完成对控制线26运动轨迹的简单限制操作,固定板14的上侧设有方形孔15,方形孔15内滑动套设有方形杆16,方形杆16贯穿于方形孔15,且方形杆16和第三齿轮12固定连接设置,确定并限制第三齿轮12的运动轨迹,进而使第三齿轮12 和内齿环24之间可以更好的进行啮合连接操作,矿热炉1内侧壁设有滑槽21,滑槽21内滑动连接设有滑块22,滑块22贯穿于滑槽21 和控制环19固定连接设置,完成对控制环19的简单限制操作,控制杆10位于矿热炉1内套设有控制筒18,控制筒18位于第二齿轮11 的上侧设置,控制杆10位于控制筒18内固定套设有移动环30,移动环30的下侧固定连接设有第二弹簧31,第二弹簧31的另一侧固定连接设有转动环33,转动环33和控制筒18的底部转动连接设置,控制筒18内固定套设有限位环32,限位环32位于移动环30的上侧和移动环30接触连接设置,利用控制筒18内的第二弹簧31和限位环32完成对移动环30的限制固定操作,进而完成对控制杆10的限制固定操作。

37.一种在矿热炉1中去除冶金级硅中硼杂质的方法,包括以下步骤:

38.s1、首先,将活塞块9从进料口7拿出,将冶金硅放进矿热炉1 内,启动加热电极3,开始进行熔炼,直到原料硅全部变成硅液;

39.s2、将混匀的na2co

3-sio2渣剂通过进料口7和进料管8投入所述硅液中并保温,na2co

3-sio2渣剂与冶金硅的重量比为45:100;所述na2co

3-sio2渣剂中na2co3的质量百分含量为64%-69.5%,余量为 sio2;所述保温温度为1800-1950℃;所述保温时间为20-30分

钟;

40.s3、将混匀的cao-sio2渣剂通过进料口7和进料管8投入所述硅液中并保温,cao-sio2渣剂与冶金硅的重量比为87:100;所述cao

ꢀ‑

sio2渣剂cao的质量百分含量为70%-74%,余量为sio2;所述保温温度为1800-1900℃;所述保温时间为30-40分钟;

41.s4、待整体反应完成后,向下移动控制杆10,控制杆10带动移动环30向下移动,移动环30压缩第二弹簧31,且控制杆10还会带动第二齿轮11向下移动,第二齿轮11和第三齿轮12相接触并带动第三齿轮12向下移动,第三齿轮12压缩第一弹簧13,直到第三齿轮12和内齿环24之间断开连接,内齿环24和第二齿轮11啮合连接为止,转动控制杆10,控制杆10通过第二齿轮11带动内齿环24转动,在控制线26和控制环19的自身重力作用下,使控制环19向下移动,直到控制环19移动到渣边界层的上侧为止,利用软管23和相应的压力机将渣液抽出,重复上述操作,再将硅液取出,在进行原料硅、na2co

3-sio2渣剂和cao-sio2渣剂的添加过程中,转动控制杆 10,控制杆10通过第二齿轮11和第一齿轮6带动转动杆4转动,转动杆4带动搅拌杆5转动,进行相应的搅拌操作,减少混合的时间。

42.本发明中,首先,将活塞块9从进料口7拿出,将冶金硅放进矿热炉1内,启动加热电极3,开始进行熔炼,此为现有技术,不做多余的赘述,直到原料硅全部变成硅液;将混匀的na2co

3-sio2渣剂通过进料口7和进料管8投入硅液中并保温,其中na2co

3-sio2渣剂与冶金硅的重量比为45:100;的na2co

3-sio2渣剂中na2co3的质量百分含量为64%-69.5%,余量为sio2;保温温度为1800-1950℃;保温时间为20-30分钟;将混匀的cao-sio2渣剂通过进料口7和进料管8 投入硅液中并保温,其中cao-sio2渣剂与冶金硅的重量比为87:100; cao-sio2渣剂cao的质量百分含量为70%-74%,余量为sio2;保温温度为1800-1900℃;保温时间为30-40分钟;待整体反应完成后,向下移动控制杆10,控制杆10带动移动环30向下移动,移动环30 压缩第二弹簧31,且控制杆10还会带动第二齿轮11向下移动,第二齿轮11和第三齿轮12相接触并带动第三齿轮12向下移动,第三齿轮12压缩第一弹簧13,直到第三齿轮12和内齿环24之间断开连接,内齿环24和第二齿轮11啮合连接为止,转动控制杆10,控制杆10通过第二齿轮11带动内齿环24转动,在控制线26和控制环19的自身重力作用下,使控制环19向下移动,直到控制环19移动到渣边界层的上侧为止,利用软管23和相应的压力机将渣液抽出,重复上述操作,再将硅液取出,在进行原料硅、na2co

3-sio2渣剂和 cao-sio2渣剂的添加过程中,转动控制杆10,控制杆10通过第二齿轮11和第一齿轮6带动转动杆4转动,转动杆4带动搅拌杆5转动,进行相应的搅拌操作,减少混合的时间,硅液中的b杂质扩散到渣硅界面被na2co3分解产物na2o,碱土金属氧化物cao,以及能提供游离 [o]的sio2所氧化。由于硼氧化物bo、b2o3、b2o、bo2、b2o2等在渣系中有更低的吉布斯自由能,使得硼氧化物趋向于进入渣液中,实现了硅液中b杂质的去除。另外,由于形成的na2o-sio2渣液密度小于硅液,所以渣液位于硅液上方;当加入混匀的cao-sio2渣剂后形成cao

ꢀ‑

na2o-sio2渣系,此时渣液密度大于硅液密度;渣液下沉硅液上浮渣硅液体之间形成对流,增大了渣硅液体之间的接触面积,改善了杂质在渣液硅液之间传质的动力学条件,提高了整体除硼效果,反应达到平衡后渣硅液体之间出现分层,矿热炉出料口(即控制环和软管)打开后渣液首先流出从而实现了渣硅液体的分离。

[0043]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。